回流焊工艺中PBGA焊点失效研究

2018-07-19孙志礼刘明贺

郭 瑜,孙志礼,刘明贺

(1.东北大学 机械工程与自动化学院,辽宁 沈阳 110819;2.沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

1 引言

球栅阵列封装(Ball Grid Array,BGA)是指在电子器件底部以球形栅格阵列作为I/O引出端的封装形式,是目前广泛应用的一种封装形式[1]。它具有封装面积小、引脚数目多、可靠性高、电性能好,整体成本低等特点。目前主流的BGA产品有塑料焊球阵列封装(PBGA)和陶瓷焊球阵列封装(CBGA)。PBGA以较低的价格成为应用于民用电子产品的主要封装形式[2-3]。

作为印制电路板组件(PrintedCircuitBoardAssembly,PCBA)加工的关键步骤,回流焊工艺决定着PBGA的最终质量及可靠性。其产品的设计、焊膏印刷及元件贴装等过程产生的缺陷,最终都集中反映在回流焊工艺中,因此回流焊在生产中占有举足轻重的地位[4-5]。回流炉通常有(6~12)个加热炉区和(1~2)个冷却炉区组成,通过对每个温区设置不同的温度,使焊膏充分融化再重新黏结,以实现元件与基板的连接。在回流焊工艺及温度循环作用下,由于PCBA材料热物性参数是随温度变化的并且存在互异性,焊点容易产生内部热应力与应变,进而产生应力集中现象,并导致裂纹的萌生和扩展,最终引起PBGA在应用过程中发生失效,降低产品可靠性[6-7]。因此,对于PBGA的失效及其可靠性研究是保证PCBA质量的前提。

目前实际生产中,对于焊点裂纹失效的判断主要应用直接观察和间接测试方法,由于PBGA焊点结构尺寸微小,直接观察与测量方法需要非常精密的测量设备与较高的技术要求,并且需要投入较大成本。因此,对焊点裂纹的数值计算及模拟具有重要的工程实际意义[8]。基于传热学理论,采用有限元热-结构耦合方法模拟回流焊工艺中PBGA瞬态热应力、应变分布,揭示PBGA焊点的热应力、应变的变化特点,预测裂纹的潜在发生区域,对进一步的PCBA可靠性评价提供理论依据。

2 PBGA回流焊温度场数学模型

2.1 导热微分方程及边界条件的确定

一般来说,温度场是空间坐标和时间的函数,物体内的温度场由其通用方程及导热微分方程确定。回流焊过程可以认为是一个非线性瞬态问题,材料的热物性随着温度剧烈变化,其热传导方程用三维非稳态导热微分方程的一般形式来描述[9]:

2.2 PBGA温度场数学模型建立

红外热风回流焊机进行回流焊加工的传热方式主要是对流和辐射。因此首先考虑对流传热对PCBA的影响,根据牛顿冷却公式,可将PCBA的对流换热表示为:

式中:qconv—单位面积的对流传导热量(J/m2);hc—对流传热系数(J/(m2K));tw—膛炉内的绝对温度;tf—PCBA上某一点的绝对温度(K)。

回流炉中对流传热方式近似的看作是双面热气流纵掠平板的对流传热[10]。对于平板对流传热表面,有:

式中:Nux—Nusselt数,表示流体在平板处温度梯度量;Rex—Reynolds数,表示流动惯性力和粘滞力的相对值;Pr—Prandtl数,表示流体动量扩散能力和热量扩散能力的相对大小,有:

式中:u—气体流动的速度(m/s);l—印制电路板(Printed Circuit Board,PCB)的长度(m);v—气体的流体粘度(m2/s);η—气体的动力粘度(m2/s);cp—气体的比热容(kJ/(kgK);λ—气体的运动粘滞系数(W/(mK))。由式(2)~式(5)可得:

回流焊中另一个边界条件是辐射。为了方便在工程计算中经常把辐射传热换算为对流传热,根据牛顿冷却公式,可表示为:

式中:hr—经过辐射转换的对流传热系数(J/(m2·K))。

由式(7)可知:

由式(6)和式(8)即可求得总的对流换热系数h为:

这样,边界所施加到单位体积上的总热量为:

3 PBGA焊点有限元模拟

3.1 PBGA有限元模型的建立

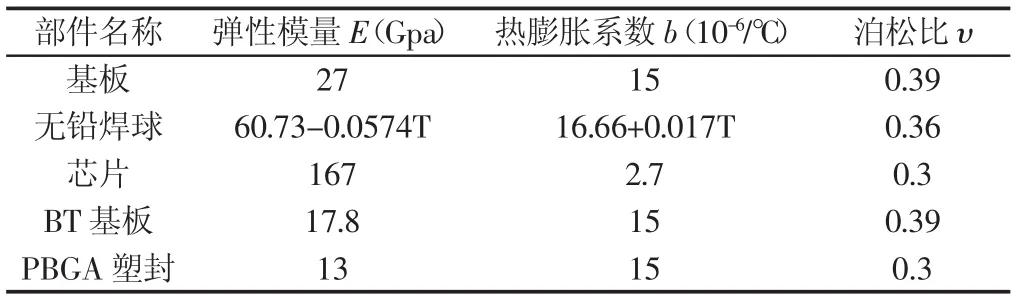

任选PCBA上一个PBGA作为主要研究对象,考虑到其焊点的几何条件及焊点的失效形式,需对PBGA几何结构精确建模,以使焊点热应力、应变场仿真结果更加准确。PBGA封装包括焊球、芯片、BT基板与塑封体等结构。PBGA焊点呈周边阵列分布在器件下面,共有(14×14)个焊点。由于所选模型为轴对称结构,为便于计算,仅选取PBGA及其所在PCBA的四分之一结构进行建模。PBGA材料热物性参数,如表1所示。

表1 热物性参数表Tab.1 Thermal Properties Parameters

PBGA焊点有限元模型,如图1所示。

图1 PBGA模型Fig.1 PBGA Model

3.2 边界条件及加载

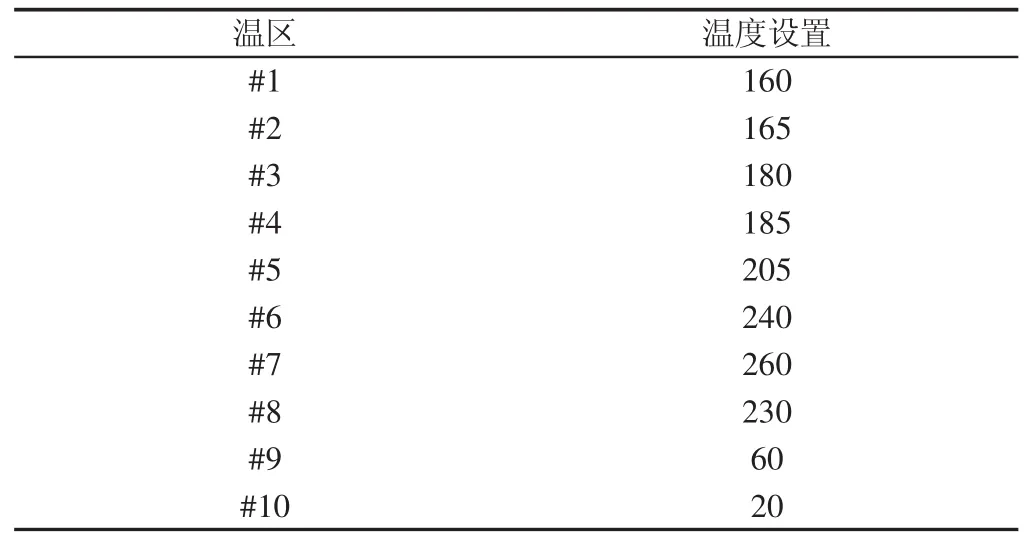

以10温区回流焊炉为例进行仿真,并按PBGA进入各个温区的时间加载对流换热系数。每个炉区的长度定为500mm。每个温区温度设置,如表2所示。传送带的传动速度为850mm/min。

表2 回流焊炉区温度设置Tab.2 Reflow Soldering Stove Temperature Setting

由于所分析PBGA模型是实体模型结构的四分之一,因此需要对切割出来的新截面施加对称约束条件,并且为了防止模型在分析过程中整体移动,应对实体模型的中心点施加全约束。边界条件,如图2所示。在仿真过程中,结合回流焊工艺的特点,根据PBGA进入回流焊炉的时间及各炉区温度分布对PBGA加工过程施加载荷。由前文可知,回流焊工艺主要是通过辐射热源及对流换热热源对PBGA进行加工的,但由于ANSYS对辐射传热计算比较复杂,因此将辐射载荷换算为对流换热载荷并对PCBA进行加载。为了模拟PBGA在回流炉中各个温区的温度加载情况,主要通过ANSYS里APDL语言的*DO循环语句进行控制。

图2 PBGA模型边界条件Fig.2 Boundary Conditions of Model

3.3 焊点应力/应变场仿真结果及讨论

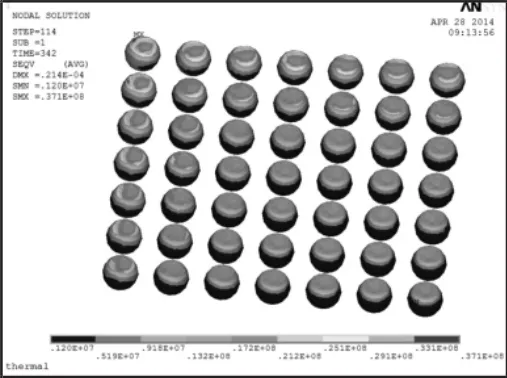

由图3可知,在回流焊工艺中,PBGA承受着大幅度热载荷。这主要是因为随着回流焊温度的变化,构成PBGA的器件由于材料属性的互异性,发生了一定程度的热胀冷缩,但器件均由于受到外部约束或内部的变形协调要求而不能自由发生变形,进而导致了不同器件内附加热应力的产生。

图3 PCBA应力云图Fig.3 Stress of PCBA

由图3还可以看出,焊点热应力较大的区域集中在焊点的上下两个端面区域,而中间部分所受热应力则较小。这是由于PCB中FR-4、铜箔与其他元件之间的热膨胀系数不同,以及PBGA在加热过程中温度分布的不均匀,使得FR-4、铜箔等元件的膨胀和收缩受到约束,进而在焊点上下两个端面产生较大热应力。在升温时,焊点会随之膨胀,但是由于PBGA的刚性较大,会对焊点的自由膨胀起到抑制作用,因此使得焊点在与PBGA的接触面上产生压应力。并且由于基板的热膨胀系数小于焊点的热膨胀系数,在回流焊加工中基板会产生一定量的翘曲,这同样会对焊点的膨胀起到了抑制作用,因此焊点的热应力主要出现在焊点的端面位置。由图4可知,PBGA中间部分焊点的热应力最小,越靠近基板边缘的焊点,热应力越大,应力作用范围也越大,最大的应力值达到25.1MPa。图5中所表现的焊点热应力分布规律与图4相似,但是最大应力值达到37.1MPa。最大应力值均出现在焊点与PBGA、基板连接面拐角位置。造成这种热应力分布的原因主要是由于PBGA的外侧焊点距组件的中间位置较内侧焊点远,在热载荷加载过程中,由于组件热膨胀系数匹配不同,导致基板发生一定程度的翘曲变形,但是中心部分变形量较小,两侧边缘变形较大,因此造成外侧焊点承受最大应力。

图4 与铜箔连接的焊点应力云图Fig.4 Stress of Solder Paste Contact with Copper

图5 与BT基板连接的焊点应力云图Fig.5 Stress of Solder Paste Contact with BT Base

当热载荷作用于PCBA时,热应力和热应变均对焊点失效产生较大影响,因此研究热载荷作用下PCBA的应变情况对焊点质量控制及失效分析具有现实意义。由图6可知,PCBA的应变分布规律为中间部分应变较小,而边缘应变则较大。由图7可以看出,位于PBGA中心位置的4个焊点的热变形最小,随着焊点逐渐远离中心位置,其热变形也越来越大,这是由于整个PCBA为轴对称的几何体,在发生热变形后PCBA的中间位置在X、Y方向上不会产生变化,而远离中心位置的PCBA的热变形就会不断的推移并在边缘处积累,进而导致了在PCBA最边缘处热变形达到最大。焊点最大热变形量达到21.4μm。

图6 PCBA应变云图Fig.6 Strain of PCBA

图7 PBGA焊点应变云图Fig.7 Strain of Solder Paste

由以上分析可知,如图7所示。焊点最大热应力、应变均出现在与PBGA、基板连接面拐角位置的焊点,并且边缘焊点的应力、应变均大于内侧的焊点。由此可以认为,拐角处焊点为结构失效危险点。由于PCBA是轴对称几何结构,因此,PBGA拐角处的四个焊点均为危险点。当PBGA在回流焊加工时,所产生的热应力、应变值超过某范围时将会导致焊点材料微损伤,而这些微损伤在后续的产品使用过程中的热-机械作用下,会发生扩展、汇聚进而形成裂纹,直接导致元器件的失效、界面脱层并引起其他组件失效。在实际生产中,应减小危险点的潜在失效,可以通过改良焊点材料,改变焊点形状尺寸、调整PCBA布局等方式对焊点的热应力、应变进行控制。

4 结论

基于传热学理论,应用有限元热—结构耦合方法,模拟回流焊工艺中PBGA焊点热应力、应变分布情况,并预测了PBGA焊点结构失效危险点。研究表明:

(1)PBGA焊点热应力的分布规律表现为自焊点的上下两个端面区域向各自的中心部位逐渐减小,这是由于PCB中FR-4、铜箔与其他元件之间的热膨胀系数不同,以及PBGA在加热过程中温度分布的不均匀,使得FR-4、铜箔等元件的膨胀和收缩受到约束,进而在焊点上下两个端面产生较大热应力;(2)在焊点与PCB、BGA连接面上,焊点热应力由PCBA中心向四周逐渐增大,最大应力、应变均出现在焊点与BGA、PCB连接面拐角位置,由此可以认为PBGA拐角处焊点为结构失效危险点。