风电机组齿轮箱分阶段机会维护策略研究

2018-07-19范思遐李友钊

范思遐,吴 斌,李友钊

(1.上海电机学院 商学院,上海 201306;2.上海电机学院 电气学院,上海 201306)

1 引言

根据国家能源局在《风电发展“十三五”规划》做出的指示,未来风电行业不仅有着总装机量的要求,其机组的运维优化也被提上议程。作为海上风电度电成本的主要影响因素之一,降低运维成本的重要性不言而喻。尽管风电机组失效故障与停机时间独立分布,但海上风机50%的停机维修活动是主要由于齿轮箱故障失效导致[1]。因此对齿轮箱进行健康管理是风电场运维活动的一个重要环节。

目前,对齿轮箱维护多为无计划或者低效率计划的维护,一般是待齿轮箱的状态衰退至一定程度后才进行维修。这类维护策略虽然在传统的维修上作出了适应性改进,便于开展,然而没有弹性的维护计划易造成资源浪费,增加度电成本。因此,寻找“过度维护”与“维护不足”之间平衡点显得尤为重要。国内外也发展了很多针对齿轮箱等设备的预防性维护策略研究[2-6];有学者提出随役龄增加,维护期逐渐变短的维护策略[7-8];由于海上风机维护会随阶段不同具有不同的维护策略,应论证一种符合阶段特点的维护策略。

利用搭建的风机模拟平台进行退化状态评估实验,划分出四个退化区间,以此建立了分阶段的机会维护模型,并给出了各部件的具体维护动作及单位时间维护成本,验证了分阶段机会维护的合理性。

2 海上风机齿轮箱阶段性机会维护策略的建立

按照维修经验,风机齿轮箱的维护策略大致可以分为三种:反应性维护,预防性维护,预测性维护。

2.1 基于部件维护经济相关性

在实际风电场运维活动中,针对不同部件安排各自检修周期具有不可操作性,作为多部件构成的复杂系统,考虑到部件之间存在着维护经济相关性,故将风机齿轮箱的几个关键部件(A,B,C,D…)作为一个维护组,假设其间发生失效的概率是互不相关的,则机会维护的表述与假设应如下:

(1)齿轮箱各部件的状态是可以实时监测的,当不可回复故障发生时立即停机维修(最小修复),否则在预定维护时间点时进行维护(i表示第i次维护活动),部件的失效率函数符合Weibull比例失效模型,且部件间不存在拆卸顺序相关性及随机相关性;

(2)部件A作为主要维护部件,当其可靠度衰退到维护阈值Rp时,对齿轮箱开展维护活动,其它部件获得了同期进行维护的机会:部件可靠度RA(i)处在机会维护上限Rom内,则对其进行维护;

(3)在维护时间点,部件A的维护动作包括不完全维护(flag=1)与完全维护(flag=2),为决定采用何种维护动作,引入维护回报率的概念:当前维护动作的投入成本C与机组可靠度提升ΔR的比值ROIA(i)来判断;维护组中其他部件B,C,D…的维护动作则包括三种,分别为不完全维护、完全维护、不维护(flag=3),判断条件与部件A类似[9];

(4)限制条件,即维护次数上限Nm,以及置换阈值Rrep。

2.2 传统齿轮箱维护策略

在传统的策略考虑中,并没有对齿轮箱退化状态进行分段,更多是依靠经验常识对设备的健康状况进行划分,缺乏科学性。

经验数据表明,风电机组齿轮箱在初始安装阶段故障率最高,而随着役龄增加,故障率急速下降,直至度过试运营期,其失效率h(t)比较稳定的处于一个较低的水平上,因此可用失效率的积分,即可靠度R(t)作为齿轮箱状态指标;而到了后期长时间的运行导致齿轮箱各部件发生磨损、疲劳、老化等耗损现象严重,部件的状态开始急速衰退,使得失效率又开始上升[10]。故在齿轮箱试运行期以后的时间段,开展多个部件分阶段机会性维护动作,其退化趋势在每个退化阶段内有所差异。具体的维护示意图,如图1所示。

图1 风电机组齿轮箱分阶段维护示意图Fig.1 Phased Maintenance Diagram of Wind Turbine Gearbox

3 齿轮箱阶段性机会维护模型搭建及求解

3.1 齿轮箱退化状态阶段数优化

退化矩阵描述了齿轮箱在整个寿命区间内的退化特征,为有效将这些特征向量划分到不同的分类器中,采用K-means聚类分析法将其分别划分出(3~7)个聚类数目,然后计算各数目下的Scat-Sep(最小类内紧密度—最大类间分离度)指标,对应该指标最小的聚类划分即为最佳退化阶段数目。

假设分类器用 C[k]={C1,C2,…,Ck}表示,其中 k 为总聚类数目,则类内紧密度指标Scat(C[k])用类内各数据之间欧氏距离的平方和来描述,类间分离度指标Sep(C[k])用类与类之间的距离来描述,即类别间点对的平均距离:

式中:k—第k个分类器;

xm,xn—类Ci内的任意两个数据点;

y—类Cj内的数据点;

考虑到两者的取值范围并无差异,故组合参数α取为1,组合平衡函数为:

式中:M—两指标平衡系数,其值等于最大聚类(每个类别只含一个样本点)时的类间分离度指标,或者最小聚类(唯一聚类)时的类内紧密度指标。

3.2 齿轮箱分阶段机会维护模型

模型建立的关键是确定各部件的维护动作,根据动作不同将部件分为两类,一类是主维护部件A,另一类是机会维护部件B,C,D,...,引入维护动作标记符号如下:

3.2.1 单位时间维护成本

以风机齿轮箱阶段性预防维护策略所跨时间段内单位时间维护费用Cut最小为决策依据,介绍计算Cut的方法。

(1)维护停机损失Cs:维护活动造成的发电量损失可根据同期平均风机功率Pave、电价p以及停机时间ts决定,将等待时间tw也加入到停机时间中[6]。从而有下列式:

式中:γ—风电机组同期发电容量因子;

τi—第i次预防维护动作所用时间。

(2)维护成本:齿轮箱的维护成本包括三个部分,部件置换成本Crep、不完全维护成本Cinc以及最小修复成本Cminr。理论上来说,预防维护的投入资源越多其维护效果就越好,维护后部件的可靠度就越有保障,因此不完全维护成本应该与部件可靠度函数的该变量 ΔRi有关,则:Cinc(i)=K(ΔRi)μ

总维护成本Cme就可以用下式表示:

(3)维护耗材成本与运输吊装成本Ctrn。维护(包括最小修复与不完全修复)与置换所用到的运输成本,及运维人员工资一并算入运输吊装成本中。模型的决策依据为单位维护时间内成本最小,故有:

3.2.2 具体维护动作的判断

维护回报率可用下式计算:

式中:CA,B,C,…(i)—部件 A,B,C,…第 i次维护动作的维护成本;ΔRall(i)—部件第i次维护动作执行后风电机组的可靠度改善情况。

计算flag置不同值时的维护成本,从而求得对应的维护回报率ROI,根据下式判断维护动作:

4 实验验证及数据分析

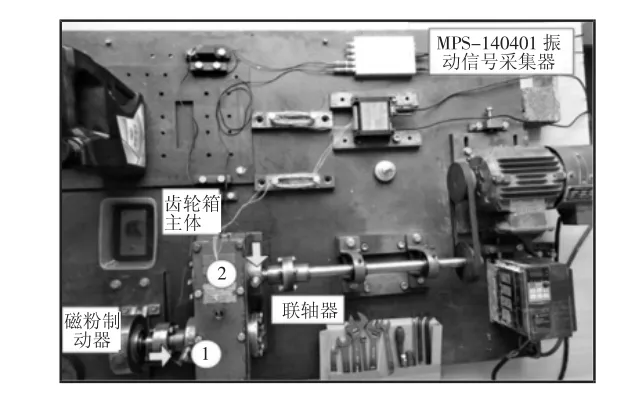

4.1 齿轮箱退化实验

为探究风电机组齿轮箱退化过程,搭建实验模拟平台,如图2所示。其中齿轮箱的传动比为1:1.36;0.5kW 的磁粉制动器作为负载;变频调速三相异步电机作为动力源;变频器分辨率达到0.01Hz;齿轮箱振动信号的采集利用MPS-140401信号采集卡。三相电机频率设定f=20Hz,即转动一周期需0.1s,MPS采样率设定为16000Hz,每半小时采集一次数据,每次持续采样时间为30s,共采集了900组有效数据,每组数据切取三个振动样本。对这2700组信号进行小波包分解后,提取能量谱作为齿轮箱的退化矩阵,然后用Scat-Sep评价指标对各聚类数目下的特征向量进行分析计算,其结果如表1所示。可以看出齿轮箱的退化过程为四个阶段时,平衡函数取到了最小值 0.5311。

图2 实验台设置Fig.2 Experimental Platform

表1 不同聚类数目下各评价指标Tab.1 Evaluation Indexes Under Different Cluster Numbers

4.2 齿轮箱阶段性机会维护模型算例验证

4.2.1 模型参数设置

以某兆瓦级风电机组为研究对象,将传动系统的主轴、主轴轴承、齿轮副、从动轴轴承四个部件纳为一个机会维护组,其初始参数,如表2所示。分四个阶段进行维护。完全维护成本相关系数K直接取Crep,部件的运输吊装费用Ctrn取15万元与25万元(维护动作与置换动作),多部件吊装运输费用增加系数k取0.13,预防维护平均等待时间取72h,平均预防性维护时间15h,平均完全维护时间40h,停机损失发电量电价0.9元/(kW·h),同期发电量容容量因子 γ 取 0.7、0.6、0.5、0.4 四个等级,状态回复因子 λ 取 0.75、0.7、0.6与0.5四个等级,役龄回退因子a=i/(3i+18),可靠度递减因子b=(18i+1)/(19i+1),不完全维护成本相关因子μ取0.8、0.75、0.7、0.7。考虑到维护阈值变化使得维护间隔不确定,故每个维护阶段留有一定的时间裕量 ΔT=50d,取各阶段初始维护阈值为 Rp=[0.950.930.90 0.85],时间跨度为 2179d、1002d、1166d、1128d。

表2 机会维护组各部件初始参数Tab.2 Initial Parameters for Each Part of The Opportunity Maintenance Group

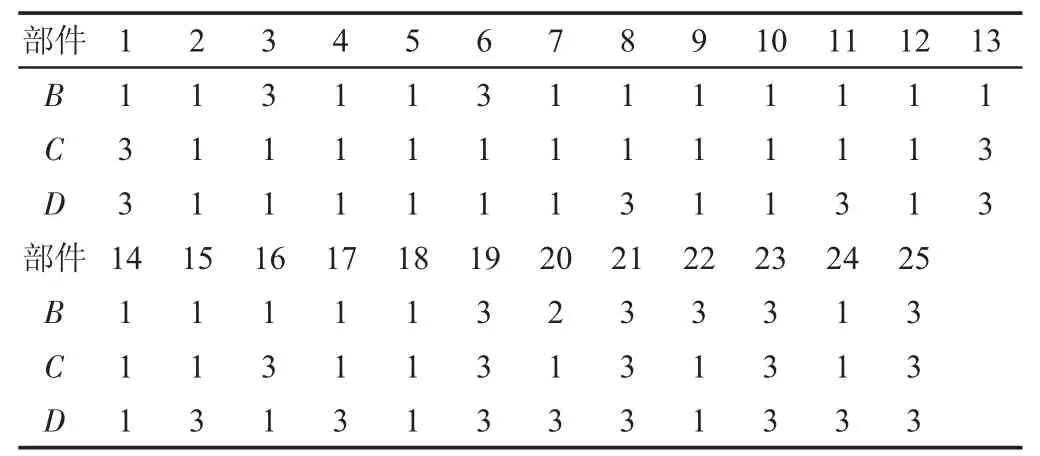

4.2.2 阶段性机会维护时间间隔及动作判断

部件A的维护时间间隔以及所处维护阶段,如表3所示。从表中可以看出,在维护后期,阶段性的动态维护阈值很好的解决了维护间隔短这个问题,该结果与实际风场每年(1~2)次的维护计划更为符合。

表3 部件A阶段性预防维护时间间隔Tab.3 Part A Phased Preventive Maintenance Time Interval

表4 各部件分阶段预防性维护动作Tab.4 Phased Preventive Maintenance of Each Component

阶段性机会维护策略下的各部件预防性维护动作,如表4所示。对应的单位时间机会维护成本为(1.0504e+03)元/天,较不分阶段的机会维护策略的单位时间维护成本(1.5110e+03)元/天有了很大的降低。

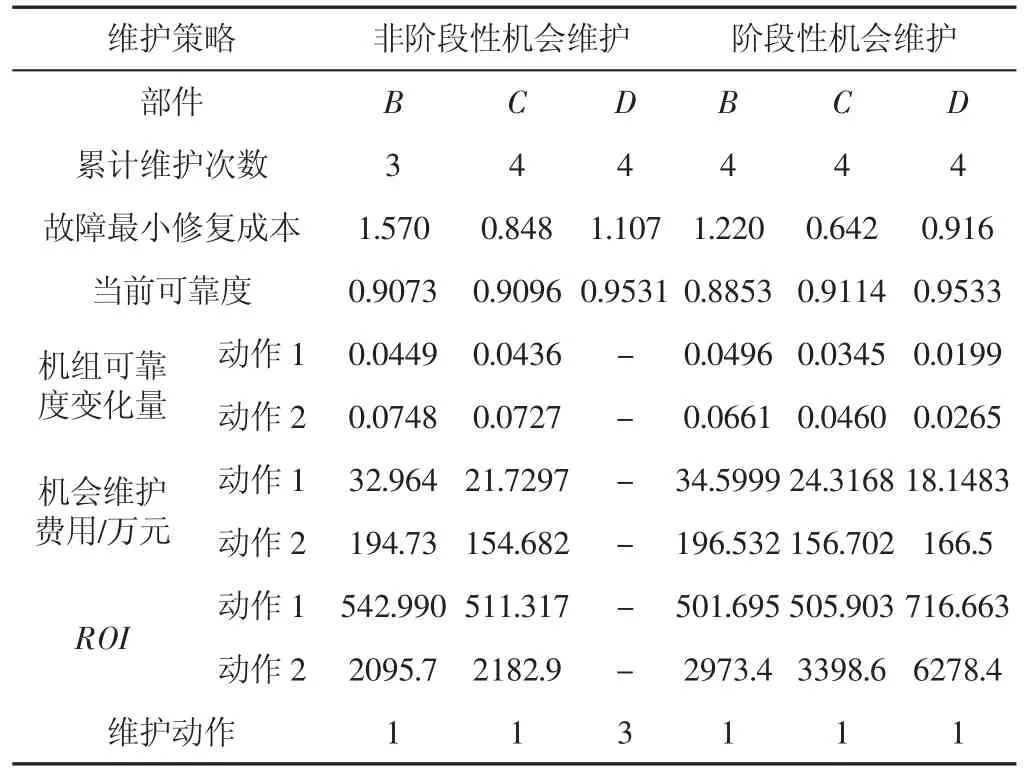

4.2 .3两种机会维护策略对比

为了更直观的比较齿轮箱阶段性机会维护策略与传统机会维护策略两者之间维护动作及经济性的差异,选取两种维护策略第6次预防性维护为例,比较两者之间的差异以便说明机会维护动作的决策过程,判断结果,如表5所示。

表5 两种维护策略第6次维护动作对比Tab.5 The Sixth Maintenance Actions Comparison of Two Maintenance Strategies

表中:非阶段性机会维护策略的维护阈值设为0.93。

在不考虑阶段性机会维护策略中,部件D在第6次预防维护开始前可靠度为0.9531,故没有达到进行机会维护的条件,因此不进行维护动作;而在阶段性的维护策略中,部件D的可靠度为0.9533,虽然与非阶段性维护策略中的部件可靠度近似相等,但是其可靠度RD=0.9533却处在进行机会维护的范围内(Rom=0.965),因此进行机会维护动作;同时,两个不同的维护策略中,前者的故障最小修复成本较前者更高;从各部件的维护回报率也可以看出,分阶段的预防性机会维护策略的ROI更小,这意味着投入相同的维护资源机组可以更好的改善可靠度,部件的到了充分的维护,特别是到了维护后期,很好的平衡了传统维护策略的“维护不足”与固定维护阈值机会维护策略后期的“过度维护”问题。

5 结语

针对海上风电机组齿轮箱的实际衰退特性,提出一种基于动态维护阈值的机会维护策略,表现为整个维护策略是按阶段进行展开的,动态维护阈值和固定维护阈值的差异就在于前者更好的适应了齿轮箱随役龄增加可靠度加速下降的特性,改善了部件的维护回报率。