一种新的轨距动态检测方法研究

2018-07-17熊仕勇陈春俊

熊仕勇,陈春俊,王 锋,林 严

(1. 西南交通大学 机械工程学院,四川 成都 610031;2. 西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

随着我国城市轨道交通的迅速发展,轨道基础设施的状态检测是保证列车运营安全的前提,轨道检测车(简称轨检车)能对轨道的几何参数进行实时检测,其中轨距检测是轨道检测项目中最重要的参数之一。我国对轨距的定义是:钢轨踏面下16 mm范围内2股钢轨工作边之间的最小距离,我国现运营铁路及城市轨道交通标准轨距为1 435 mm[1],本文对轨距的检测严格按照轨距的定义来计算轨距值。早期的轨距动态检测是采用光电传感器和伺服机构进行检测,这种检测方法极易受振动、天气等环境因素的影响。国外铁路发达国家对轨道的检测采用了计算机网络、激光摄像、光纤通信、高速光纤数字陀螺、数字滤波等技术[2]。目前,随着传感器技术的发展,激光摄像传感器得到了广泛应用,我国轨检车引进了基于激光和摄像技术的检测方法。史红梅等[3]提出一种基于二维激光位移传感器的轨距检测方法,该方法对轨形轮廓数据进行曲率角计算、平滑及利用图像匹配等技术,把轨形轮廓向轨道基准坐标系下转换,选用轨顶踏面下16 mm点计算轨距。同样,郑树彬等[4]提出一种基于双目立体视觉技术的轨距检测方法,采用4台CCD摄像机和2个扇形光源,该方案增加了经济成本的同时,也容易受列车振动因素影响,对图像处理技术要求高,不利于快速实时检测。闵永智等[5]提出一种基于PNDT提取轨道轮廓中心线定位轨距测量点方法,该方法对噪点去除具有很高的要求,且采用阀值分割技术对图像处理会丢失大量信息。本文提出一种轨距检测新方法,该方法将按照轨距定义寻找轨顶踏面下16 mm内2股钢轨工作边之间的最小距离作为轨距测量值,建立2个激光摄像式传感器之间的空间姿态非线性标定模型,提出钢轨轮廓特征曲线的概念,与传统寻找轮廓特征点方法不同,不是把实测轮廓与标准轮廓进行匹配,而是利用特征曲线快速寻找轮廓特征点,降低了对图像噪点处理的要求,检测方法具有一定的抗干扰能力。该方法只用到了2个激光摄像式传感器,不需要其他辅助传感器来对车体振动进行修正,检测结果不受车体侧滚运动影响,具有稳定性高、结构简单、在线计算实时性强和检测精度高等特点。

1 检测系统工作原理

激光摄像及图像处理技术在轨道不平顺检测中的应用,使得我国轨道检测技术实现了质的飞越。激光摄像式传感器的应用实现了钢轨轮廓的连续动态测量[14],基于激光摄像及图像处理技术的钢轨轨距动态检测方法需要连续在线检测钢轨轮廓。激光摄像式传感器用于在线检测钢轨轮廓,其原理如图1所示。1号,2号激光摄像传感器安装在专用检测梁上,检测梁与检测车转向架焊接连接,激光摄像式传感器的安装需满足能同时对钢轨顶面、侧面及轨腰进行摄像检测。

图1 激光摄像式传感器钢轨轮廓测量Fig.1 Measurement of rail profile by laser camera transducer

检测用激光摄像式传感器由线型激光器与面阵式CCD摄像机构成。如图2中(a)所示,激光Z轴可测范围 300 mm,线性度为量程的±0.1%,X轴方向起始范围130 mm,终止范围240 mm,X轴方向线性度为量程的±0.1%,检测一帧钢轨轮廓图像包含1 280个坐标点。线型激光器发射线型激光切面,在激光切面内形成一个梯形可测范围平面,在切面激光的梯形可测范围内的激光投射在钢轨表面形成钢轨轮廓线,利用三角测距原理及图像处理算法,摄像机同步收集钢轨轮廓激光线形,实现连续在线测量钢轨轮廓。如图2中(b)所示,实测钢轨轮廓图像。

2 2个相机空间姿态非线性标定模型

2.1 标定模型建立

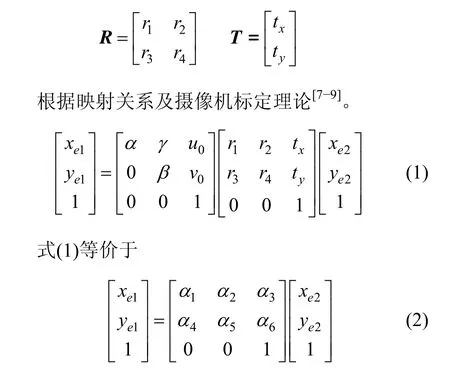

本文轨距精确计算的前提是对1号,2号2个激光摄像传感器的空间姿态关系进行精确标定。对2个激光摄像式传感器空间姿态关系标定,即建立2个摄像机图像像素坐标系之间的映射关系。

图2 钢轨激光轮廓Fig.2 Rail profile

图3 2个激光摄像式传感器标定示意图Fig.3 Calibration of two laser camera sensors

如图 3所示,2个摄像机坐标系分别为Oc1xc1yc1zc1和 Oc2xc2yc2zc2,图像像素坐标系分别为Oe1xe1ye1ze1和Oe2xe2ye2ze2。设R和T分别为2号摄像机像素坐标系Oe2xe2ye2到1号摄像机像素坐标系Oe1xe1ye1的旋转矩阵及平移向量,为摄像机的外部参数,由于2个摄像机相对位置固定安装于检测梁上,因此其空间姿态关系具有不变特性;(α,β,γ,u0,v0)为内部参数。理想情况下,假设1号,2号摄像机可测视角中任何一点(xw,yw,zw)在1号摄像机中对应图像像素坐标为(xe1,ye1),在2号摄像机中对应图像像素坐标为(xe2,ye2),且由于2个激光器安装在同一平面,因此1号,2号摄像机像素坐标系处于同一个空间平面内。

考虑实际摄像机镜头存在径向畸变、偏心畸变和薄棱畸变[10−12],摄像机为非线性模型。因此,摄像机的理想像素坐标(xe,ye)会发生畸变,设畸变后对应的像素坐标变为(u,v),在工程应用中,考虑二阶径向畸变已能达到很高精度。畸变因子如式(3)所示,式中前3项分别为径向畸变因子、薄棱畸变因子和偏心畸变因子,其中r2=u2+v2。

因此,畸变像素坐标与理想像素坐标之间的关系可表示为

将式(3)、式(4)代入式(2)可建立 2个摄像机空间姿态关系的非线性模型表达式,如式(5)所示。

2.2 标定操作

对轨距的计算,首先对1号,2号摄像机进行标定操作获得2个摄像机像素坐标系间的空间姿态关系,关键要解决的问题是找到标定数据对。如图1所示,2个激光摄像式传感器的激光切面不会有重合区域,不能直接找到标定数据对。下面提出一种标定操作方法,寻找足够多的标定数据对,解决2个摄像机姿态关系标定问题。

实际标定操作图解如图4所示。在检测梁静态下,把帖有足够多吸光纸的反光板(标定尺)水平放置在轨道上,图中激光切面投射在反光板上,由于吸光纸的存在使得在摄像机中得到一条间断的直线,如图5所示,利用最小二乘拟合便能得到间断直线在各自像素坐标系中的函数表达式。假设1号,2号摄像机中间断直线函数关系表达式分别为f1(x),f2(x),标定尺上某断点p1在1号摄像机像素坐标系中的坐标e1=(x1,y1),断点p2在2号摄像机像素坐标系中的坐标e2=(x2,y2),断点p1与p2之间的距离为s,则可推导出标定尺上断点位置p1在2号摄像机像素坐标系中的坐标为:

坐标点 p1和1p′便可构成标定数据对,用该方法可得到足够多的标定数据对,然后利用式(5)2个摄像机空间姿态的非线性关系模型求解出式(2)中系数(α1,α2,…,α6),最后得到2个激光摄像式传感器空间姿态关系。

图4 摄像机标定操作图解Fig.4 Camera calibration operation

图5 实测标定尺图像Fig.5 Measured calibration ruler image

3 轨距计算方法

3.1 轮廓特征曲线及特征点定义

如图2所示,钢轨轮廓图像由一条二维离散曲线P[p(j)=(x(j), y(j)), (j=1~n)]来表示,其中n为轮廓数据点总数。由于检测车振动影响,实测钢轨轮廓数据在其像素坐标系中的位置坐标具有随机性,考虑到钢轨轮廓上任意一点相对其他点之间的位置关系不受振动影响具有不变特性,为了表征钢轨轮廓图像各坐标点之间的这种不变特性提出了钢轨轮廓特征曲线的概念。作为钢轨轮廓特征曲线需具备以下2个属性:

1) 特征曲线上任一点与钢轨轮廓物理位置上一点具有一一对应关系。

2) 特征曲线能表征钢轨轮廓点内部之间不变的物理位置关系,与坐标系无关。

本文给出一种实现特征曲线的方法,以钢轨轮廓上任一点(p(i) = (x(i),y(i) ) ,i ∈ [1 + R ,n - R ]的前后第R个点 p (i - R ) = ( x(i - R ) ,y(i - R )),p(i + R )=(x(i + R ) ,y(i + R ))之间的距离值s(i)作为p(i)点的特征距离。

钢轨轮廓上所有点的特征距离便可构成特征曲线。定义钢轨轮廓数据特征曲线f(i)为:

利用式(7)求解标准轮廓特征曲线如图6所示,图6(a)是对标准钢轨轮廓曲线解析式离散化后模拟激光摄像图像,图6(b)是标准轮廓对应的特征曲线。

图6 标准轮廓及其特征曲线Fig.6 Standard profile and characteristic curve

分析标准轮廓特征曲线可知,曲线上任一点的纵坐标数值大小表征了实测轮廓数据上该点前后第R个点之间的距离大小,该数值越小,表明这3个点所处位置越紧密。由于激光摄像导致轨形数据分段,特征曲线包含明显凸起部分。

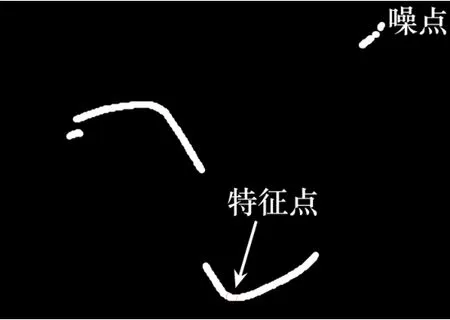

特征曲线不受检测车运行振动的影响,但阳光干扰会使得激光图像产生噪点,噪点的存在会使得特征曲线形成凸起“毛刺”,通常含有噪点的特征距离会偏大。本文根据特征曲线上的特征点来寻找实测激光轮廓图像特征点。综上分析, 特征曲线上特征点可定义为:(f−1(min[f (i)]),min[f (i)]),该点的含义是钢轨轮廓数据上该点与其前后第R个点所处位置最紧密,对应钢轨轮廓物理位置如图7所示。则实测轮廓特征点为:

根据特征曲线及特征点的定义对实测轮廓寻找特征点结果如图7所示,可以看到,图像噪点的存在不影响寻找结果。从图6中钢轨特征曲线来看,亦可选择钢轨轨头断点作为轮廓特征点。

图7 实测轮廓特征点Fig.7 Measured rail profile feature points

3.2 轨距值计算

假设1号,2号摄像机像素坐标系中的轮廓曲线 分 别 为 P1= [ p1( j) = ( x1( j),y1(j) ) ,( j = 1 ~ n )],P2= [ p2( j) = ( x2( j),y2(j) ) ,( j = 1 ~ n )],特征点坐标分别为:

其中:k表示特征点在其像素坐标系中位置点数。利用2个激光摄像式传感器空间姿态关系R和T,把2号摄像机轨形图像映射到1号摄像机像素坐标系下,则2号摄像机轮廓图像在1号摄像机像素坐标系中的曲线= R × p2(j ) + T,(j=1~ n)],特征点= R × Q2+T,在1号摄像机像素坐标系中,定义p1(k)和个坐标点之间的距离为g(k),由轨距定义得到计算轨距Gmin的表达式为:

式中:坐标点数m由激光摄像机2个像素坐标点间距及标准轮廓特征点到距离轨顶踏面下 16 mm之间的距离决定。

4 试验

4.1 试验验证

为验证本文所提出的轨距计算方法,采用GJ-4型轨道检测车进行设置障碍试验,在新建的地铁线路上进行设障,检测梁安装如图8所示。

首先进行激光摄像式传感器标定操作,如前文图4所示采集得到1号,2号摄像机标定尺图像以标定2个摄像机空间姿态关系。

图8 检测梁装置实物图及现场人工设障复核Fig.8 Detection beam physical map and manual setting barrier

在无砟轨道上人工预先设置了轨距不平顺值,为了尽量消除静态测量与动态检测之间的差异,动态检测必须进行如下考虑:

1) 如图8所示,选择在无砟轨道上检测,钢轨具有更高的稳固性。

2) 动态检测前,对设障路段进行多次来回压道。

最后利用检测车进行重复检测,检测车检测完毕后又进行了人工第2次复核检测。最后得到图9所示轨距动态检测结果曲线及表1设障结果比对。

图9 轨距不平顺动态检测结果Fig.9 Dynamic test results of track gauge irregularity

表1 试验结果比对Table1 Comparison of test results

综合表1结果及大量检测试验对比,该方法检测误差相对目前轨道检测行业所规定的1 mm精度要求,具有更高的检测精度。采用静态测量去验证动态检测结果有失一定的精度,通过对试验条件的限制,尽可能地消除这种静态与动态检测差异特性。后续会研究这种动态与静态检测的差异特性,准确掌握该方法的检测性能,不断提高测量精度。

4.2 误差分析

新方法检测误差来源主要有2个方面。

1) 激光摄像式传感器检测误差,激光传感器在X轴方向线性度为±0.2%,综合范围量程为185 mm,在Z轴方向线性度为±0.1%,量程为300 mm,则激光传感器在X轴方向最大测量误差为0.37 mm,Z轴方向最大测量误差0.3 mm。

2) 传感器与检测梁不能实现完全刚性连接,在运行振动情况下产生微小偏移导致2个激光传感器之间的空间姿态关系相对发生改变,从而影响检测精度。这对装备的工装提出了更高的要求。

5 结论

1) 本文所提出的轨距检测新方法对于当前高速发展的轨道交通和高速铁路具有很重要的意义,能对轨道几何参数进行动态快速检测。

2) 提出钢轨激光轮廓特征曲线的概念,利用轮廓特征曲线可快速寻找实测激光轮廓特征点、在线计算实时性强。该方法降低了对图像噪点处理的要求,具有一定的抗干扰能力。

3) 该方法只用到2个激光摄像式传感器,检测结果不受车体侧滚运动影响,不需要其他辅助传感器来对车体振动进行修正,结构简单;大量重复试验说明该系统具有一定的稳定性;相对目前轨道检测行业所规定的1 mm精度要求,该方法具有更高的检测精度。