热连轧精轧机组活套控制模型应用分析

2018-07-13王飞

王 飞

(山信软件股份有限公司,山东 济南250101)

1 前 言

山钢日照分公司新建2 050 mm热连轧生产线,引进TMEIC电气自动化系统和SMS工艺机械装备,设计年产热轧钢卷500万t,主要生产热轧汽车用钢、薄规格高强度集装箱用钢、高级别管线钢以及冷轧原料卷等钢种。精轧7连轧机组作为核心装备,其电气自动化控制系统尤为关键。为此,对TMEIC提供的电气自动化系统中的活套控制模型进行分析,以方便操作人员对控制模型进行选择。

2 活套控制

活套装置安装在精轧机组机架间,以确保板带在机架间有恒定张力。过张力会产生板带颈缩,甚至断带;精轧机组相邻机架间的穿带速度不匹配可能会形成褶皱,当褶皱厚度达到3倍于板带厚度而进入下一机架时,极易导致断辊或断轴。因此,必须建立成熟稳定的活套控制,给精轧机组主传动提供速度校正参考,同时使得活套保持在预设角度值,保持精轧机架之间有恒定张力[1]。

精轧机架间不进行板带轧制时,活套辊移动至等待位;当精轧机组轧制板带时,进行张力控制,即活套辊贴靠到板带时产生特定大小的张力。为了满足这两种情况,在日常应用中,把活套控制设计成活套液压缸位移和推力的串级控制,其中,位移控制优先,推力控制次之。

精轧机组张力控制系统包括轧机主传动和液压活套装置,主传动包括中压变频器、主电机和轧辊等;液压活套装置包括液压缸、活套杆和活套辊等;还有压力传感器、位移传感器等检测元件。

活套控制对活套高度(套量)进行反馈控制,通过调节主传动速度来改变活套高度,活套电机则输出恒定力矩,活套系统的控制目标是保持活套高度恒定,一旦活套高度发生变化,机架间张力也随之变化[2]。为保持带钢在轧制过程中张力恒定,同时减小恒张力控制时的活套角度波动,将恒力矩控制和恒张力控制相结合,进行张力加权控制。

3 活套控制模型分析

热轧精轧机组控制系统中,TMEIC提供了两种活套控制模型,一种是活套常规控制模型,一种是活套逆线性二次型控制模型(Inverse Linear Quadratic),简称ILQ控制模型。根据不同工艺的要求,精轧操作人员可以进行两种控制模型的选择。

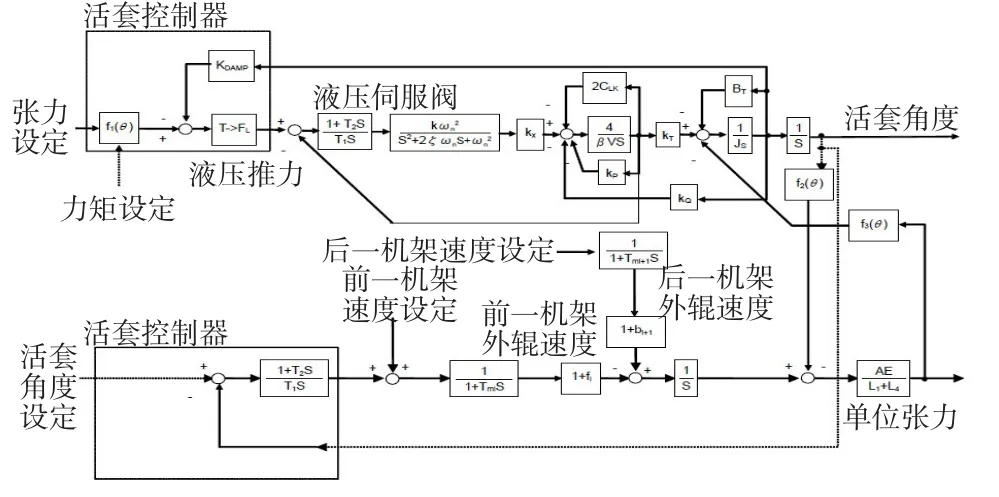

3.1 常规控制模型

活套常规控制通过检测活套角度和张力大小进行反馈,活套角度控制和张力控制相互耦合;同时主传动通过速度检测并反馈给活套角度控制,活套电流给定是根据板带设定张力和设定角度计算得出,在轧制过程中保持不变[3]。活套常规控制属于恒力矩控制,其控制目标是在轧制过程中保持活套输出恒定的力矩。控制过程如图1所示。

图1 活套常规控制框图

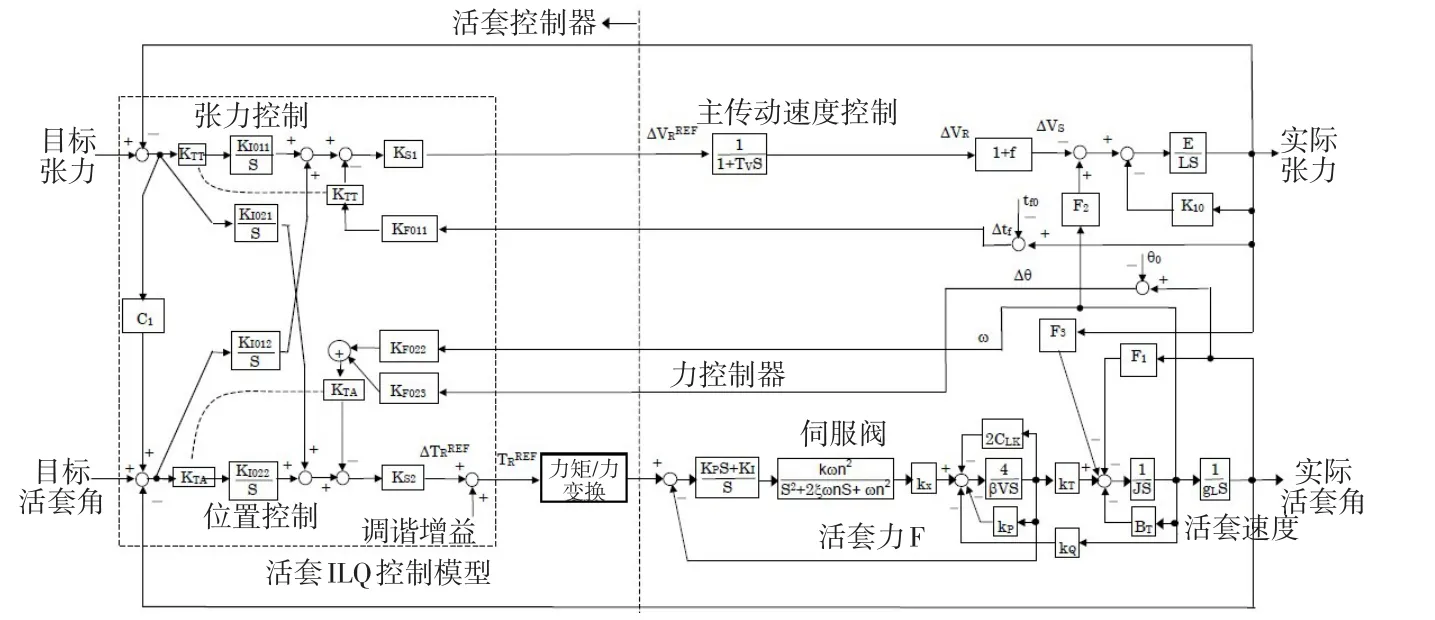

3.2 ILQ控制模型

活套ILQ控制模型处理活套张力和角度两变量,其控制精度相比常规控制模型更高,是更高一级的活套控制模型。ILQ控制模型通过分配活套变量的极点,寻求获取活套响应;不需要求解黎卡提方程,因此不需要再设置专门的计算工具来求解方程;其控制增益由过程模型的变量表征,而不使用数字。即ILQ控制模型利用LQ逆线性二次型,在LQ的逆方向解决问题。其控制原理见图2。

图2 活套ILQ控制示意图

1个活套控制周期内,ILQ控制模型调用PLC程序中的比例增益、积分增益、调谐增益和一些公共参数,以获取活套控制的期望响应。可以将其控制理论使用框图的形式展现,如图3所示,活套ILQ控制模型对活套的张力和角度进行调节控制,并得到高精度目标值[4],这是优于常规控制模型的。在精轧机组处于自动模式下,当轧机主传动、液压系统、活套控制PLC系统、活套的位移传感器和压头均正常工作时,工艺操作就可以选择使用活套ILQ控制模型。正常控制周期是在活套回落时完成,这和常规控制模型是一样的。但是当出现以下情况时,ILQ控制模型降级转换为常规控制模型:1)机架间张力的设定与反馈偏差过大并持续一定时间;2)活套角的设定与反馈偏差过大并持续一定时间;3)实际张力过大并持续一定时间;4)实际活套角过大并持续一定时间;5)一段时间内ILQ控制模型连续对轧机速度修正过多。

图3 活套ILQ控制框图

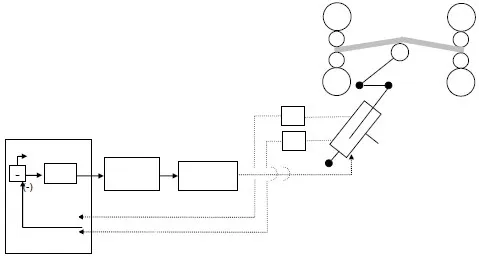

3.3 液压力控制模型

活套液压力控制是对精轧机组的活套力矩进行控制,液压力控制模型包含一个液压力调节器,如图4所示,调节器根据力偏差(力偏差=力的设定值减去力的反馈值)输出伺服阀开度,获取液压力的反馈值,并进行液压力计算,引入活套角度反馈;由于阀芯存在一定的偏移量,是基于圆周条件产生的,阀开度设定值并不等于阀的流体速度,采用小偏差补偿自动补偿阀芯偏移量。

图4 活套液压力控制示意图

除此以外,液压力控制模型还包含流量增益自动控制、差压补偿和流量补偿,以及控制模式和安全逻辑等方面[5]。

1)流量增益自动控制。由于液压缸腔侧、杆侧截面面积不同,延伸方向和折叠方向的缸速不同。此外,负载能够影响到液压缸内流体速度。根据液压缸体运动方向及其负载力的大小,流量增益自动控制系统AFGC通过改变流量增益来消除流速差(不同的调节反应产生的)。

2)差压补偿。如果负载过大(重规格轧制或板带张力过高),更多的液压油需要流入液压缸腔体以满足目标力的需求。一旦所需要力很大,差压补偿增益就能够加大力调节增益。

3)流量补偿。活套辊接触到板带时,小的流体流量就能增加活套液压推力。但活套辊没有接触到板带时,液压缸顶起活套辊朝向接触板带的方向运动,这会导致液压缸的腔室空间增大,就需要更多的液压油进入以增加液压推力。

4)液压力控制模式和安全逻辑。活套液压推力控制有推力控制模式、锁定模式和快降落模式这3种。力调节器和补偿功能适用于推力控制模式。如果检测到异常,安全起见,控制模式改变为锁定模式,即通过止回阀动作关堵液压缸。如果操作人员从HMI操作画面选择了快降落模式,控制模式就改为快降落模式,液压缸由安全阀缩回到最低位。

4 结 语

通过对活套控制模型的分析,活套的高度和角度两个变量至关重要,对这两个变量的高精度控制是精轧机组轧制板带平衡物流的最有效的手段。活套ILQ控制模型引入活套角度和张力两个变量闭环控制,对于板形控制和轧机辊缝控制大有裨益,在日常应用中,还需要对控制参数进一步优化。