热轧生产线粗轧机辊系配置实践

2018-07-13曹金生

曹金生

(山东钢铁集团日照有限公司 科技质量中心,山东 日照276800)

1 前言

热连轧产线粗轧机组环境复杂、恶劣,轧辊长期受高温钢坯和轧辊冷却水交替热应力的影响,同时在粗轧还承受着较大的轧制压力,导致了粗轧轧辊下机后经常存在磨损不均匀、轧辊边部剥落等现象,同时粗轧轧制不稳定(跑偏、镰刀弯、楔形大等)现象普遍,为此,考虑在粗轧辊系配置上进行相关研究工作,改善上述问题。

2 粗轧轧机辊系配置特点

粗轧轧机辊系配置具体指工作辊和支撑辊采用何种辊型。

与精轧机架相比,粗轧机在断面形状控制和轧制稳定性方面有以下特点:1)总轧制压力大,轧辊挠曲变形严重;2)工作辊和支撑辊换辊周期长,在换辊周期内轧制规格多,有害接触区对板形的影响更加明显;3)由于需要进行往返轧制,各道次间的轧制压力差异较大,辊系受力状态相差大,断面形状控制稳定性差;4)由于粗轧采用的是无张力轧制,而张力又可以有效抑制带钢跑偏,因此粗轧因带钢跑偏导致轧制不稳定现象比精轧机组严重;5)带钢宽厚比一般较大,操作人员很难及时做到通过调节单侧压下保证轧制稳定性。

3 配置实施方案

3.1 支撑辊变接触辊型

粗轧支撑辊变接触辊型的核心是通过在支撑辊上磨削特殊的辊型曲线,使辊系在不同轧制力的作用下,支撑辊和工作辊的辊间接触长度能够与所轧带钢的宽度相适应,消除或减少辊间有害接触区,提高承载辊缝的横向刚度,增加轧机对板形干扰因素(包括来料的板形波动和轧制力波动等)的抵抗能力,抑制板形缺陷的产生,使轧后带钢的板形保持稳定。变接触辊型可以将低横向刚度的辊缝转化为高横向刚度的辊缝,克服常规热轧机型在这方面的不足。由于有害接触区的减少,板形控制的稳定性得到了提高。另外,由于变接触辊型改变了支撑辊与工作辊间的接触状态,对改善支撑辊轴向不均匀磨损具有积极的作用。

变接触支撑辊辊型由两部分组成:一部分为变接触段,承担着变接触轧制的任务,此部分为6次多项式曲线辊型;第二部分为工艺倒角段,主要是为防止轧辊边部压肩造成轧辊边部大面积剥落。项目提出的支撑辊变接触辊型轧制技术只是通过磨削特殊的辊型曲线来达到控制板形的目的,无需对设备进行任何改造,实现低成本且操作简便。

3.2 工作辊辊型配置

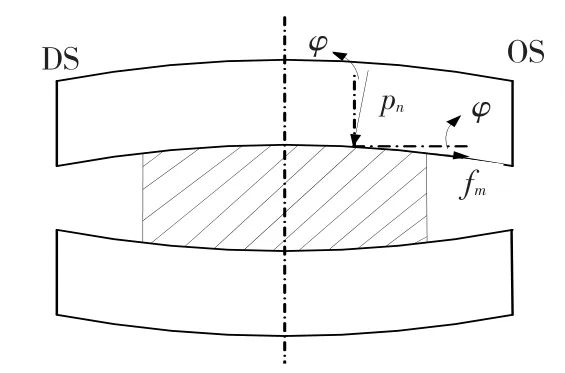

轧制稳定性和承载辊缝形状密切相关,工作辊承载辊缝内带钢的受力情况如图1所示。由于辊系弯曲变形,作用在带钢表面的单位轧制压力的方向与垂直方向有偏角φ,由此产生一个水平方向的分量pnsinφ。由于带钢横向尺寸或性能不对称、轧辊轴向状态不同等原因,pn及φ沿带钢宽度方向各点均不同。当pn水平分量的合力不等于0时,带钢必然存在横向运动趋势。假设带钢存在向传动侧运动的趋势,随之伴生单位摩擦力fm。设pn与fm合力的水平分量为px,其大小如下:

当带钢整个宽度上px之和大于0时带钢将向传动侧走偏,反之则向操作侧走偏。凹形辊缝轧制时,如果带钢向传动侧走偏,pnsinφ减小,∑px减小,带钢有回到中心线的趋势。可以看出,大凸形的承载辊缝对带钢起包容作用,可以防止带钢走偏。

图1 承载辊缝内带钢受力

基于以上分析,和支撑辊配对的工作辊的选择应考虑以上因素。支撑辊采用变接触辊型技术后,相应工作辊的配置通常可选用平辊、常规二次曲线(或SIN曲线)凸形工作辊、常规二次曲线凹形工作辊等。采用平工作辊或者凸形工作辊,由于可以对辊缝形状进行补偿,可以进一步提高横断面形状控制能力。但是采用此类工作辊后,由于支撑辊和工作辊边部有一段不接触区域,导致工作辊在带钢宽度范围以外部分挠曲量变小,且和凹形工作辊相比,承载辊缝边部开口度增大,这些因素均导致轧制稳定性变差。采用常规二次曲线(或SIN曲线)凹形工作辊可提高轧制稳定性。

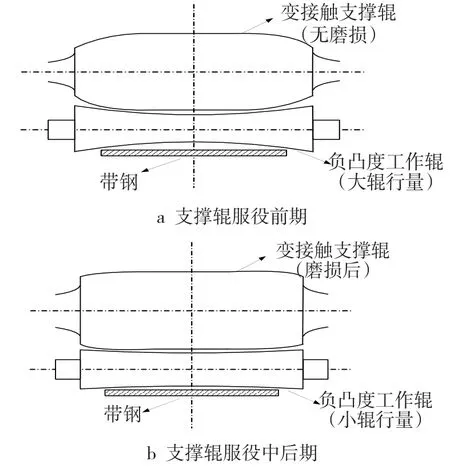

辊型配置具体技术方案如下:在支撑辊服役的前期和中期,支撑辊磨损小,辊型保持性较好,为了兼顾轧制稳定性和断面形状控制的需求,采用变接触辊型支撑辊和常规二次负凸度工作辊配合。在支撑辊服役后期,支撑辊磨损大,辊型保持性变差,修改工作辊的负凸度大小。配置方案如图2所示。

图2 粗轧辊系支撑辊配置结构

上述粗轧辊系配置特点是在支撑辊不同的服役周期,选择不同的工作辊配置方式。在支撑辊服役前期,边部辊型高度较大,虽然横断面形状控制能力得到提高,但轧制稳定性变差,为此选用负凸度工作辊加以配合,可以有效抑制带钢跑偏引起的轧制不稳定现象;在支撑辊服役后期,随着轧辊磨损的增加,支撑辊边部辊型高度减小,轧制稳定性得到提高,但横断面控制能力下降,为此减小工作辊辊型的负凸度值,此工作辊补偿了支撑辊磨损后横断面控制能力下降的缺陷,同时又保证了轧制稳定性。支撑辊曲线外形在辊身中部近似为平段,辊身边部为曲线段,支撑辊辊身中间辊径大于边部辊径,中间近似平段宽度与主轧规格有关,可通过优化设计得到。采用此支撑辊的配置方法可以保证多规格下板形控制的稳定性,抵抗轧制压力大幅度波动对断面形状的影响,均匀化辊间接触压力等。

在支撑辊上机服役初期,由于轧辊边部高度较大,虽然横断面控制能力得到增强,但支撑辊边部和工作辊有不接触区域,轧制稳定性变差,此时工作辊配置较大负凸度工作辊,一旦带钢发生走偏现象,边部承载辊缝的受力情况可以起到纠偏作用,到达轧制稳定性和断面形状控制兼顾的目的。

在支撑辊服役中后期,由于支撑辊磨损严重,原先设计的支撑辊辊型曲线边部高度变小,中部平段长度增加,且平段部分存在磨损箱型孔,辊系在受力状态下,支撑辊与工作辊的辊间接触长度增加,原先设计的断面形状调控能力削弱,但轧制稳定性得到提升。为了弥补断面形状控制能力的不足,在支撑辊服役中后期,较小负凸度工作辊,通过直接补偿边部的轧辊挠曲进而提高断面形状控制能力,弥补了支撑辊磨损以后在断面形状控制能力方面的不足。同时根据最大应力的分析,上下工作辊服役环境的不一样,另一方面可考虑在上工作辊辊型类型保持不变的情况下,减小下工作辊的负辊型量。

4 应用效果

此辊系配置方案在不同轧制压力作用下,支撑辊与工作辊之间的接触长度可变,带钢宽度越大,轧制压力也越大,接触线长度也越长,反之越短。可以做到辊间接触长度与带钢宽度近似相适应,减小有害接触区及轧制压力波动对承载辊缝的影响,弯辊力的调控效果也得到了提高。曲线系数的确定方法可按照产品大纲主要规格为对象,以提高轧机板形控制功能和均匀化辊间压力为目标函数,并以辊间接触长度和板形良好为约束条件,联立辊系变形模型和遗传算法对曲线系数进行寻优计算。