铝土矿中有机物对拜耳法生产的影响及对策

2018-07-13陆玉,陈越

陆 玉,陈 越

(中国铝业山东分公司 氧化铝厂,山东 淄博255052)

1 前言

拜耳法生产中的有机物主要来自铝土矿,其次还包括分离沉降系统添加的絮凝剂、分解系统添加的结晶助剂、消泡剂及助滤剂。不同地区铝土矿中有机物含量不同,欧洲、俄罗斯及中国的一水硬铝石型铝土矿有机物含量通常在0.05%~0.10%,而南美、非洲和澳大利亚铝土矿中的有机物含量则相对较高,一般为0.2%~0.4%,最高0.6%。在拜耳法生产中,有机物的积累和危害是大多数拜耳法氧化铝厂必须面对和亟待解决的问题,尤其是自2014年1月印尼矿禁止出口以后,国内大部分氧化铝生产企业加大新矿源的寻找及进口,如马来西亚矿、巴西矿、澳大利亚矿等。以山东某氧化铝企业为例,该企业主要以进口澳大利亚矿生产氧化铝,澳大利亚矿有机碳含量高,该企业使用的澳大利亚Gove矿有机碳含量达0.15%~0.25%,是印尼三水铝矿(0.08%)的2~3倍,在矿石使用过程中,由于有机物大量富集,先后出现压滤机滤布结硬过料困难、种分槽结疤速度加快、氢氧化铝粒度爆发性细化及平盘过滤机洗涤困难等问题。因此,本研究对有机物的分类及影响进行分析,探讨了有机物的排出措施,取得了较好的效果。

2 有机物的危害及影响

铝土矿中的有机物可以分为腐植酸和沥青两大类[1],腐植酸成分比较复杂,主要含有C、O2、H2、N2及其他杂质,腐植酸类的有机物与碱反应生成各种腐植酸钠,最后转变成易溶的草酸钠或蚁酸钠,据文献介绍,在铝土矿溶出过程中,60%~90%甚至全部的腐植酸溶解进入铝酸钠溶液。而沥青类有机物几乎不溶于碱,全部随同赤泥排出。

山东某氧化铝厂在使用澳大利亚矿近7个月时,铝酸钠溶液中的总有机碳含量达到15~20 g/L,尽管铝土矿的有机物含量并不算太高,但随着种分母液、晶种氢氧化铝的循环,有机物含量急剧升高。事实证明在没有有效的有机物排出措施之前,流程有机物的升高将对生产造成严重影响,直到达到有机物进出平衡状态为止。

在高温高压溶出过程中,有机碳与碱液转变成为易溶的草酸钠,在流程中循环积累,它们对拜耳法生产系统有诸多影响。

2.1 对溶出、精滤及沉降的影响

随着流程中有机物的循环积累,铝酸钠溶液的物理性质随之改变:溶液比重、黏度及沸点显著升高,容易产生泡沫。在山东某氧化铝厂,使用澳矿期间由于大量有机物积累,曾先后出现沉降槽持续跑浑、叶滤机滤布结硬不过料、铝酸钠溶液浮游物偏高等问题,以上问题均是由于有机物使析出的一水碳酸钠粒度偏细的结果。

2.2 对分解、过滤及洗涤的影响

在流程中腐植酸酸盐及其他中高分子量有机物含量逐渐升高的同时,溶液或浆液中产生大量的泡沫,这使得操作人员对溶液储槽、分解槽的液面控制难度加大。从山东某氧化铝厂了解到,该厂分解槽中泡沫的高度约3~5 m,基本占到分解槽体积的1/5。此外,由于草酸钠的析出,分解槽、换热器及蒸发器等大型设备的结疤生成速度加快,降低了设备产能和效率,使清理检修工作量加大。

2.3 对产品质量的影响

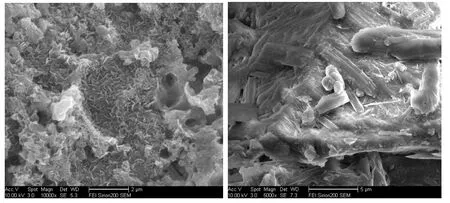

1)产品粒度细化、含碱量升高。有机物对分解系统最主要的影响是造成氢氧化铝粒度细化,其机理是由于过饱和的草酸钠以细小的针状、棒状结晶析出[2],一部分包裹在氢氧化铝晶核表面,使晶核的比表面积、活性、晶核间的附聚张力减小,一部分则以新晶核的形式促进大量氢氧化铝细粒子产生,这样一来一是造成氢氧化铝粒度持续细化甚至爆发性细化;二是由于大量草酸钠结晶包裹在氢氧化铝晶核表面,增加产品晶间碱含量;三是由于草酸钠的晶体在200~250℃分解,晶格碱含有草酸钠的氢氧化铝在焙烧过程中大量破碎,造成产品氧化铝细化。

山东某氧化铝厂分解系统出料氢氧化铝的电镜形貌见图1,图中可见氢氧化铝表面析出的大量草酸盐。经指标统计分析,该厂氢氧化铝粒度细化周期由过去的45~60 d延长至60~90 d,二次成核速度加快,附聚效果变差,影响产品粒度指标长期不达标。

图1 某氧化铝厂出料氢氧化铝电镜形貌

2)产品白度指标降低。高分子腐植酸钠抑制草酸钠的排出,并使铝酸钠溶液颜色呈黑褐色,经此种分分解得到的氢氧化铝产品也带有一定颜色。据测定,氢氧化铝产品白度指标至少下滑5%~10%,这部分氢氧化铝在聚合氯化铝生产企业中对其铝盐产品的白度指标也将造成一定影响。

澳大利亚进口Gove矿与常规矿相比具有含水率低、易磨等优点,缺点则是有机物含量较高,对流程及产品质量影响较大,在矿源不足的当下,只有建设真正高效、经济的有机物外排流程,才是氧化铝生产能够实现可持续发展的关键。

3 有机物的排出措施

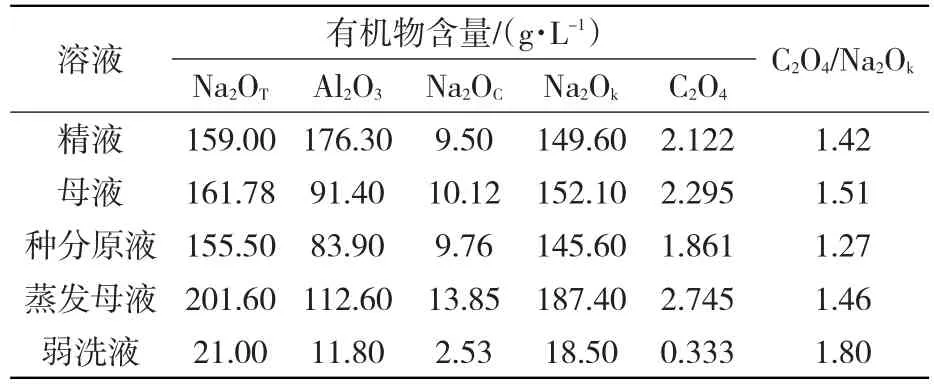

山东某氧化铝厂年产能170万t,按照高有机物矿每吨氧化铝带入草酸碳815 g/t折算C2O42-为2.99 kg/t,进入流程C2O42-约为580 kg/h。2014年1季度该厂拜耳法流程溶液及固体有机物测定结果见表1、表2。

表1 某氧化铝厂溶液有机物测定情况

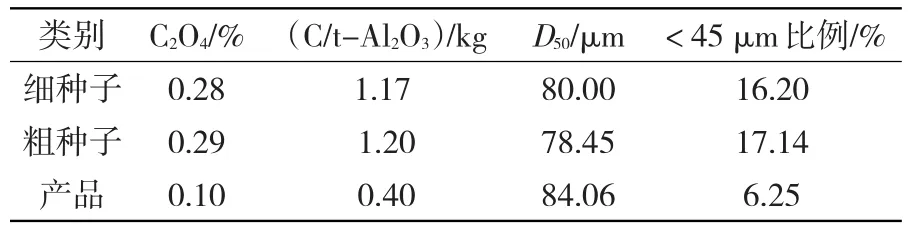

表2 某氧化铝厂固体有机物测定情况

从表1、表2结果可见,该厂溶液、固体氢氧化铝中均有明显的C2O4析出及吸附情况,针对此情况,该厂结合目前现有有机物排出方法,先后确定了4套试验方案。

3.1 蒸发浓缩结晶法

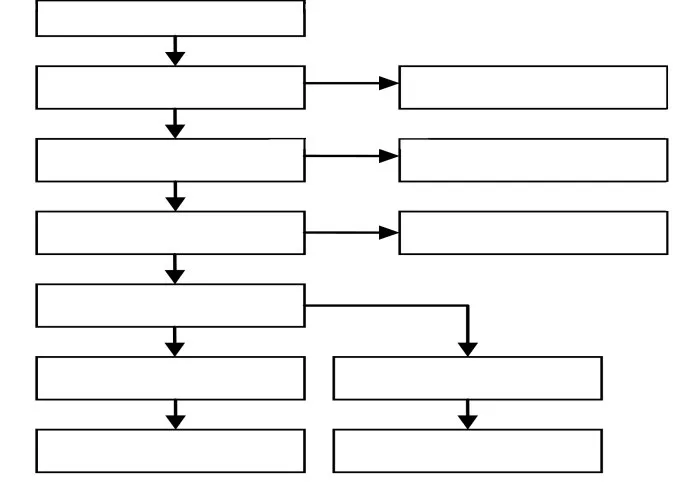

蒸发浓缩结晶法是指对含有大量草酸盐的种分母液和洗液,采用蒸发浓缩的方法将其结晶、沉淀析出的方法。沉淀物随Na2CO3·H2O直接送到烧结法配料使用,这部分有机物通过熟料窑烧结后,一部分为碳酸钠,一部分氧化为低分子有机钠盐,这些钠盐相比原来的高分子钠盐危害相对较小。工艺流程见图2。

图2 蒸发浓缩结晶法工艺流程

3.2 料浆燃烧法

料浆燃烧法就是将拜耳法种分蒸发母液直接送烧结法配料或配入拜耳法氢氧化铝(或分解槽结疤、焙烧炉窑灰、高草酸盐含量细氢氧化铝等)烧结的方法。熟料烧结过程中有机物被破坏,同时可以回收有机钠盐中的碳酸钠,这种工艺不仅可以去除草酸盐,而且可以去除其他有机物。

3.3 溶液置换法

溶液置换法是指将部分含有高浓度草酸盐的母液或洗液与烧结法浓度接近的洗母液置换的方法。溶液置换使拜耳法流程中的草酸盐通过烧结法生产系统外排,按照拜耳法洗液中C2O4含量3 g/L计算,每置换1 m3洗液即可外排草酸盐3 kg。

3.4 种子洗涤法

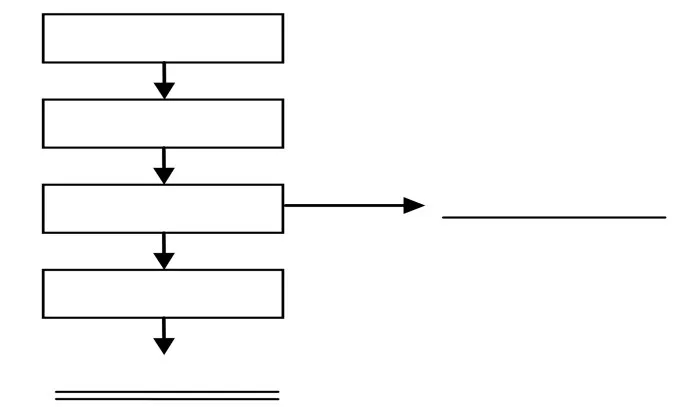

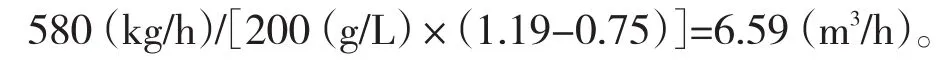

种子洗涤法是指对循环于种分分解中的晶种进行洗涤去除有机物的方法,由于溶液中的草酸钠溶解度与温度成正比,为提高有机物的洗涤效率同时降低洗涤过程的碱损失,该工艺设计中选用冷热水交替洗涤的方法。对氢氧化铝晶种洗涤去除有机物的方法在国外部分氧化铝厂应用相对成熟,从表2中某氧化铝厂固体氢氧化铝的测定数据可见氢氧化铝表面大量的草酸盐析出,通过该方法可以解决分解时由于草酸盐析出而带来的爆发性细化的问题[3]。工艺流程见图3。

图3 种子洗涤法工艺流程

4 方案对比说明

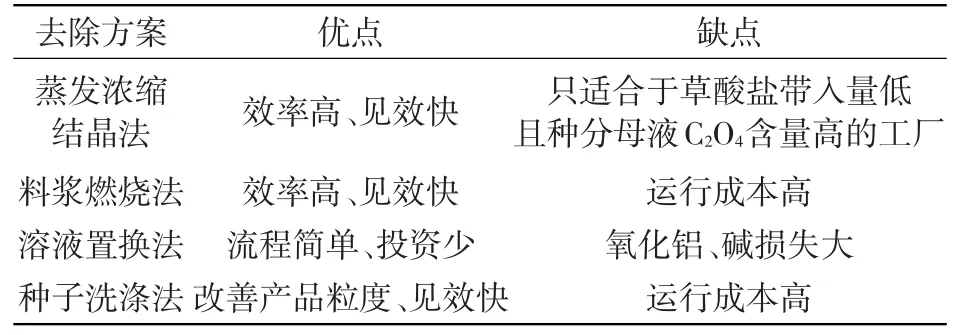

经过近两个月的可行性论证及经济性评价分析,该厂对前期提出来的有机物去除方案进行对比,结论见表3。

表3 有机物去除方案对比

通过前期对流程有机物的行为及分布的研究,在综合考虑运行成本的基础上,该厂选择采用以蒸发母液浓缩结晶法为主、细种子洗涤法为辅的净化方案。

4.1 液量平衡

也就是说,在年产能170万t的情况下,只需要处理30%左右的蒸发母液,就可以保证有机物进出平衡。

4.2 间断运行细种子洗涤流程

对于两段法分解,根据晶种有机物富集情况,按照两级或三级旋流器溢流流量间断开启细种子洗涤流程,通过细种子洗涤减少晶种有机物富集,提高附聚效率,减少有机物析出对产品粒度造成的影响[4]。按照细种子洗涤进料量100 m3/h、固含500 g/L、固体中C2O4含量0.28%计算,可排除C2O4约140 kg/h,从而实现流程有机物含量的持续降低,保障生产组织稳定。

5 结语

在当前氧化铝市场形势下,成本是每个氧化铝生产企业赖以生存和持续发展的根基,理论上关于拜耳法生产有机物去除的方法有很多,但由于所用铝土矿中有机物的含量不同、工艺技术不同,采用什么样的有机物去除方法需要根据流程中有机物的分布情况和物化特性,来研究和选择更为经济更可行的有机物排除方案。