提高振动筛排除草酸盐产量生产实践

2019-08-06廖智勇

廖智勇

(中国铝业广西分公司,广西 平果531400)

1 引言

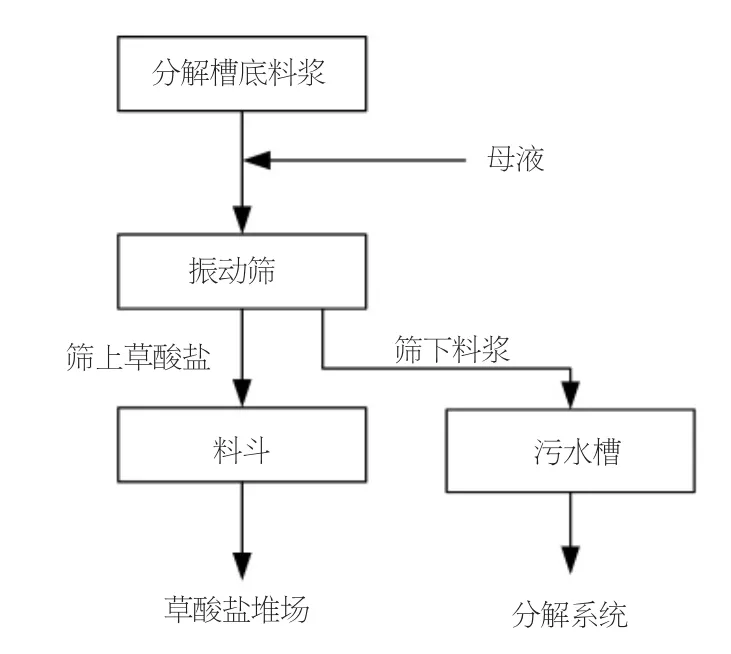

图1 振动筛排除草酸盐流程图

在拜耳法氧化铝生产过程中,由于铝土矿中通常含有少量有机物,部分有机物逐渐转变为易溶的草酸盐等低分子有机物,并在流程中循环积累,浓度较高时,会对晶种分解、母液蒸发等工序产生较大的不利影响。某氧化铝厂分解工序采用一段法种分分解工艺,在生产实践过程中发现分解料浆中存在少量从铝酸钠溶液中析出来的球形草酸钠颗粒,对于氧化铝粒度控制没有发现不利,这对于降低溶液中草酸盐含量,减轻对生产的不利影响有利。但这些球形草酸钠颗粒在分解过程中逐渐长大并循环积累,若不及时排除,部分会通过分级机进入平盘过滤和氧化铝焙烧炉,影响产品钠含量和外观质量,部分会在分解末槽槽底积攒,严重时会压死搅拌。并且若不及时排除,在生产条件发生变化时可能出现返溶。为尽可能控制分解槽料浆中较低的球形草酸盐含量,采用了安装在分解槽下的振动筛接受分解末槽槽底来料,通过其筛分作用,球形草酸盐被筛分出来后单独存放,剩余料浆重新返回生产系统的草酸盐排除方式。

实际生产过程中,因矿石有机物含量波动,以及分解条件不可避免发生波动等原因,草酸盐析出量也在不同时期有所变化。由于振动筛经常出现筛网结疤、污水槽冒槽、进料不足等原因导致振动筛排除草酸盐产量不足,振动筛产能较高时通常也仅有0.3t/h,导致草酸盐析出量较多时排除不及时,对生产造成较大不利影响。因此,有效提高振动筛产能势在必行。

2 振动筛排除草酸盐产能低的主要原因

第一,振动筛筛网设计不合理。原筛网有三层,上下两层为压紧网,中间层为0.2mm不锈钢丝径的1×1mm的方格过滤网。上层压紧网上易堆积草酸盐,堵塞网面,致使振动筛进料量不能调大,低的时候只有约20m3/h,明显低于大于80m3/h的正常进料量,导致振动筛产能有时严重不足。

第二,污水泵能力不足。原设计污水泵Q=100m3/h,H=30.8m,电机37kW,通过实际观察发现,料浆密度超过1.6t/m3时,污水泵流量开始出现不足,并且极易超负荷跳停,只能被迫降低振动筛进料量或进料固含,此时振动筛进料中的草酸盐变少,草酸盐产量降低。

第三,进料位置不合适。平底分解槽直径为14m,原振动筛进料阀安装在距槽底0.5m高的槽壁上,由于分解槽搅拌和物料特性,槽壁阀前方约有0.8m高结疤,分解槽底桨附近的料浆中的草酸盐难以进入振动筛被排除干净,同时也导致分解料浆中草酸盐仍较多,但较难通过振动筛被排除。

3 提高振动筛产能的改进措施

当前氧化铝市场竞争激烈,大家都在想方设法降低生产成本。因此,在较低投入的条件下,提高振动筛产能并满足生产需求的措施成为首选。

第一,针对振动筛筛网选型不合理的问题,对筛网进行了重新选型,最终确定了以0.5mm不锈钢丝编成的1×1mm方格的筛网。筛网两侧用扁铁包边,并将侧边折叠成300,安装时,用安装在振动筛侧壁的角钢拉近筛网。

第二,针对污水泵能力不足的问题,经过实际测量和理论计算,对污水泵重新进行了选型,选择Q=100m3/h,H=34m,电机45kW。

第三,针对进料位置不合适的问题,在距分解槽底0.5m高的位置安装长杆阀,长杆阀的阀杆长1.5m。此时阀头处于分解槽料浆的最低处,阀头附近的草酸盐富集,从此处向振动筛供料,能尽可能多地排除草酸盐。

4 改造后的效果

第一,振动筛筛网换型后,筛网基本不再出现结疤堵塞网孔,草酸盐在筛面上顺畅进入接料斗,振动筛进料量能持续达到污水泵输送最大流量。由于筛网不锈钢丝径变粗,筛网也不容易出现破损。污水泵流量能达到100m3/h,不再出现因负荷过大而频繁跳停或被迫降低振动筛进料量的现象。分解槽底的草酸盐被排除得更为彻底,肉眼观察富集草酸盐的分解料浆中草酸盐含量明显减少。

第二,经过统计对比,改造后相对于改造前,振动筛产量提高了2倍,最高产能达到1t/h,已能满足及时排除草酸盐的生产需求。

5 目前草酸盐排除方式存在的不足

第一,振动筛筛下料浆自流入污水槽,需通过污水泵送往溢流槽,再通过溢流泵送往分解末槽,并且振动筛进料通常还要添加分解母液稀释才能保证进料管、筛分效果以及污水泵稳定运行。经估算,为保证草酸盐不致于对产品外观质量和分解槽稳定运行造成明显不利影响,振动筛运转率需达到20%以上,一条生产线运行振动筛,仅料浆输送消耗的电费每年就近10万元,相关设备的检修维护费用也相应增加[1]。

第二,由于流程涉及的相关设备较多,以及振动筛进料中常有大块结疤堵塞进料阀,操作人员需消耗较多精力和时间进行操作调整,才能保证振动筛高产。

第三,分解槽下污水泵原设计是作为接收分解槽放料、料浆泵和管道放料、雨水并外送功能。开振动筛时,污水泵流量有时不能满足要求,此时振动筛需被迫停开。

6 进一步优化草酸盐排除方式的建议

第一,先用回转筛取代振动筛对分解槽料浆进行筛分试验,若筛分效果好,则将回转筛安装在分解末槽槽顶,将现有小循环泵出口料浆分一部分进回转筛(视情况可添加少量供分级机用的分解母液),筛下料浆直接进分解末槽,筛上草酸盐通过溜管落至分解槽下,在分解槽下用料斗接住草酸盐,漏斗满后转送至草酸盐堆场。

第二,采用此排除方式,若分解料浆中草酸盐排除量达到生产要求,可降低电耗和设备检修维护费用,并且可减轻操作人员劳动强度。

7 结语

通过对振动筛进料方式、振动筛筛网、污水泵进行改造后,振动筛排除草酸盐的产量明显提高,已能完全满足生产需求。但现有排除方式仍存在运行维护成本偏高和操作劳动强度偏大、污水泵被占用的问题,将回转筛安装在分解槽顶作为从分解料浆筛分出草酸盐的方式值得尝试。