直接沉淀法制备五氧化二铌超细粉体

2018-07-11蔡卫滨王永刚

刘 迪,蔡卫滨,韩 雪,李 奕,王永刚

[中国矿业大学(北京)化学与环境工程学院,北京100083]

五氧化二铌(Nb2O5)是一种白色粉末,密度为4.55 g/cm3,熔点为1 512℃,主要用于陶瓷、电子陶瓷、光学玻璃、玻璃镀膜、液晶显示器、能源等行业。近年来,随着玻璃镀膜、液晶显示器等行业的飞速发展,对五氧化二铌靶材特别是高品质五氧化二铌靶材的需求量越来越大。通常情况下,对于高品质靶材,一是要求具有较高的致密度(>99.5%)和较高的纯度(>99.99%);二是要求具有良好的微观相组织,即微观上靶材晶体的颗粒大小在微米级且分布均匀。此外,五氧化二铌靶材还需要具有较好的力学性能。而制备高品质五氧化二铌靶材的关键之一,就在于五氧化二铌粉体的粒径、分散性和纯度等物理参数。目前,五氧化二铌粉体的制备多以氟铌酸等为原料[1-4],经沉淀反应后,所得前驱体氢氧化铌中夹带大量F-、Cl-和SO42-等无机阴离子,需要大量的纯水清洗,且不易洗净。笔者以氢氧化铌和草酸反应制备草酸铌,再以氨水为沉淀剂,通过直接沉淀法制备五氧化二铌粉体。由于前驱体中残留的草酸在焙烧过程中可以被完全除去,因此可以有效克服无机阴离子残留问题。

1 实验部分

1.1 实验原料

氢氧化铌(纯度大于99.99%);草酸(分析纯);氨水(分析纯);去离子水(实验室自制)。

1.2 实验原理和实验方法

制备草酸铌反应:

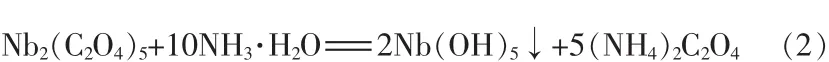

沉淀反应:

焙烧主要化学反应:

根据草酸铌分子式,铌与草酸物质的量比为2∶5。实验按照物质的量比为2∶5分别称取氢氧化铌和草酸,加入适量去离子水,在90℃反应1 h,过滤除去不溶物,得到草酸铌溶液。在设定温度的水浴中,在剧烈搅拌下同时滴加草酸铌溶液和氨水,生成氢氧化铌沉淀。反应结束后,在反应温度下剧烈搅拌陈化2 h。陈化完成后,抽滤、洗涤、烘干,得到氢氧化铌粉末。将氢氧化铌研磨粉碎,置于焙烧炉中在高温下焙烧,得到五氧化二铌超细粉末。

1.3 表征方法

用D/max2500PC全自动粉末X射线衍射仪(XRD)分析产物晶型;用Autosorb-1全自动比表面和孔径分析仪采用BET法分析产物比表面积;用JSM-7401F场发射扫描电镜(SEM)观察产物粉体的形貌、分散性以及测量粒径;用Q-500型热分析仪对产物进行热分析(TG-DSC)。

2 结果与分析

2.1 操作条件对五氧化二铌粉体的影响

2.1.1pH的影响

草酸铌溶液浓度为0.45 mol/L,氨水质量分数为25%,反应温度为30℃,焙烧温度为800℃,焙烧时间为2 h,考察反应终点pH对五氧化二铌粉体粒径的影响,结果见图1。由图1看出,随着pH从8.5升高到9.2,五氧化二铌粉体粒径从123 nm增加到201 nm。由于pH低于9.0时铌离子沉淀不完全[7],因此制备五氧化二铌时pH不宜过低。

图1 反应终点pH对五氧化二铌粉体粒径的影响

2.1.2原料浓度的影响

氨水质量分数为25%,反应温度为60℃,反应终点pH约为9.0,焙烧温度为800℃,焙烧时间为2 h,考察草酸铌溶液浓度对五氧化二铌粉体粒径的影响,结果见图2。由图2看出,随着草酸铌溶液浓度从0.2 mol/L增加到0.6 mol/L,五氧化二铌粉体粒径从220 nm下降到121 nm。这是由于,反应物浓度越高,形成氢氧化铌过饱和度越高,根据结晶动力学[5],生成物饱和浓度越高成核速率越快,形成的晶种越多,粉体粒径越小。2.1.3 反应温度的影响

图2 原料浓度对五氧化二铌粉体粒径的影响

草酸铌溶液浓度为0.45 mol/L,氨水质量分数为25%,反应终点pH约为9.0,焙烧温度为800℃,焙烧时间为2 h,考察反应温度对五氧化二铌粉体粒径的影响,结果见图3。由图3看出,随着反应温度升高,五氧化二铌粉体粒径增大。在沉淀反应中,存在成核和晶核生长两个过程。在沉淀反应初始阶段,草酸铌和氨水反应形成一定数量的晶种,这是晶种培养过程。随后,继续加入草酸铌和氨水,新形成的晶核在原有晶种表面成长,使晶体长大。随着温度升高,新生成的晶核在溶液中的运动速度加快,增加了晶核在溶液中的碰撞几率,更易于在原有晶种表面成长,也即温度升高有利于晶核成长[6]。因此,反应温度升高,五氧化二铌晶体粒径增大。

图3 反应温度对五氧化二铌粉体粒径的影响

2.1.4焙烧温度的影响

草酸铌溶液浓度为0.45 mol/L,氨水质量分数为25%,反应温度为60℃,反应终点pH约为9.0,焙烧时间为2 h,考察焙烧温度对五氧化二铌粉体形貌、晶相、粒径、比表面积的影响,结果见图4、图5、表1。

图4 不同焙烧温度制备五氧化二铌粉体SEM照片

由图4可知,焙烧温度为600℃时,五氧化二铌粉体的颗粒尺寸均一、分散性较好(团聚较少)。随着焙烧温度升高,五氧化二铌粉体的分散性有一定程度的下降,但仍呈现出均一的颗粒尺寸。当五氧化二铌粉末在高温下焙烧时,会逐渐发生小晶体合并长成大晶体的过程,温度越高这种成长过程越快。

图5 不同焙烧温度制备五氧化二铌粉体XRD谱图

由图5看出,干燥的氢氧化铌样品呈现无定型态,其含有一部分正交晶型的水合五氧化二铌;经600℃焙烧处理后,氢氧化铌转化为正交晶型五氧化二铌(JCPDS#27-1003)晶体,但由于焙烧温度较低,因此样品中仍存在部分未完全转化的杂质;经800℃焙烧的样品,其XRD出峰位置与600℃样品基本一致,但峰形更为尖锐,与正交晶型Nb2O5标准卡片(JCPDS#27-1003)完全吻合,说明 800℃焙烧样品晶相更纯,即基本不存在残留前驱体杂质相;值得注意的是,当焙烧温度升高至1 000℃时,五氧化二铌晶体转变为单斜晶型(JCPDS#37-1468)。同时由不同焙烧温度所得样品XRD谱图也可以看出,随着焙烧温度升高,产物衍射峰更加尖锐,说明产物结晶性逐步增强;产物衍射峰持续变窄,说明颗粒尺寸逐步变大。这说明更高温度的焙烧会促使产物颗粒团聚生长,从而得到颗粒尺寸较大的产物。

表1 不同焙烧温度制备五氧化铌样品比表面积和粒径

由表1可见,随着焙烧温度从600℃升高到1 000℃,五氧化二铌粉体的SEM粒径从63 nm快速增加到386 nm;比表面积则从14.18 m2/g快速下降到1.91 m2/g,这是由于粒径增大造成的。

2.2 热重分析

图6为实验制备五氧化二铌前驱体(氢氧化铌)TG-DSC曲线。从图6看到,100~300℃TG曲线下降较快,一方面是由于氢氧化铌中自由水和吸附水脱除,另一方面是由于氢氧化铌在温度到达150℃后开始分解形成五氧化二铌,同时脱除相应的水分,因此质量损失较快。随着温度继续升高,TG曲线下降速率减慢,同时DSC数值为负,此段表现为放热,这是由于氢氧化铌中残留的草酸铵受热分解放热所致。DSC曲线中550℃左右出现一个尖锐放热峰,而TG曲线上并没有明显的质量损失,说明此处发生了晶型转变,结合XRD分析可知,此处对应前驱体由无定型转变为正交晶型[7]。当温度升高到950℃左右时,DSC曲线迅速由负转正,也就是由放热转为吸热,TG曲线并无明显的质量损失,说明此时晶体再次发生晶型转变,对应为正交晶型向单斜晶型转变。

图6 前躯体氢氧化铌TG-DSC曲线

3 结论

以草酸铌和氨水为原料,利用直接沉淀法制备前驱体氢氧化铌,再经过焙烧得到超细五氧化二铌粉体。不同条件制备的五氧化二铌粉体尺寸均一、分散性良好,平均粒径在63~386 nm可调,可满足行业不同的用途与需求。

此外,研究发现产物粒径受反应终点pH、反应温度、反应液浓度及焙烧温度的影响:随着反应终点pH以及反应温度增加,五氧化二铌粉体粒径皆增大;增大草酸铌溶液浓度,可提高产物的过饱和度,使成核速率增大,从而使五氧化二铌粒径减小;焙烧温度对五氧化二铌粒径和晶形有较大影响,随着焙烧温度升高,产物晶相纯度明显增加(杂质相减少),且产物粒径迅速增大,而比表面积则相应减小。焙烧温度为600~800℃时,所得粉体为正交晶型;当焙烧温度上升到1 000℃后,晶体转化为单斜晶型。