ZSM-5基复合多孔材料的研究进展*

2018-07-11吴华东张林锋

张 严,高 琦,吴华东,郭 嘉,张林锋

(武汉工程大学化工与制药学院,绿色化工过程教育部重点实验室,湖北武汉430073)

ZSM-5沸石是一种高硅三维通道结构沸石,其独特的孔道结构和酸性,使其具有热稳定性高、耐酸性、不易积炭、良好的择形催化和吸附性能等诸多优良特性,在工业催化领域具有广泛的应用以及良好的发展前景[1-2]。

根据孔径大小将分子筛分为微孔(<2 nm)、介孔(2~50 nm)和大孔(>50 nm)分子筛,其中介孔分子筛由无定型颗粒组成,由于其孔壁较薄,孔道易坍塌,因此难以实现工业应用。为提高介孔材料的水热稳定性,通常将ZSM-5分子筛作为母体与其复合,利用ZSM-5优异的水热稳定性弥补介孔分子筛的不足。这种复合分子筛不仅具有介孔的孔道结构,而且一部分无定型颗粒按照微孔序列排列,形成部分致密微孔,不仅提高了水热稳定性,也有效提高了催化活性。复合分子筛由于孔道结构、酸性可调的特点,能通过不同孔道结构、不同硅铝比的两种或多种分子筛优化复合,合成出性能更为优异的分子筛,因而能适应工业废气、汽车尾气等成分复杂、环境恶劣的工作环境,在催化、吸附等领域具有重大工业应用价值[3-5]。

复合分子筛的合成方法较多,合成方式也不尽相同。笔者以ZSM-5基复合分子筛为对象,对其合成方法和工业应用做了系统阐述。

1 微孔-微孔复合分子筛

在分子筛合成历程中,人们发现虽然分子筛种类繁多,功能多样,但是仍然无法满足日益苛刻的反应条件,于是研究者们开始尝试将多种分子筛复合来达到多功能的目的。张哲等[6]将ZSM-5粉末加入AlPO4-5前驱体中得到ZSM-5/AlPO4-5核壳结构分子筛,用于催化裂化反应中发现其性能优于ZSM-5和AlPO4-5的机械混合样品。许世彬等[7]采用二步晶化法合成复合分子筛,将ZSM-5分子筛在碱液中预处理,分子筛上无定型硅和骨架硅逐渐脱离,成为硅源,再加入铝源和模板剂,在ZSM-5表面二次晶化形成Y/ZSM-5复合分子筛。童伟益等[8]先用有机模板剂二烯丙基二甲基氯化铵预处理ZSM-5表面,使其先负载一层β晶种,再焙烧得到核相晶种,最后水热晶化得到nano-β/ZSM-5核壳分子筛。该复合材料XRD谱图中除了具有ZSM-5的特征衍射峰外,还出现8.00°和22.40°归属于β分子筛的特征衍射峰,说明体系中有β晶相出现。而且晶化3 d的β分子筛特征衍射峰要比2 d的强,说明β壳层随着晶化时间的增加而增大。目前,在中国得到了大规模使用的微孔-微孔分子筛是由中国科学院大连化学物理研究所研制的廉价ZSM-5/ZSM-11混晶分子筛,该分子筛可以在干气不精制的情况下,直接与苯烷基化,具有较高的催化活性、选择性以及抗毒化能力。

2 微孔-介孔复合分子筛

随着对微介孔复合分子筛研究的深入,合成新方法不断涌现。目前,微介孔分子筛主要有2种复合形式:一种是微孔和介孔分子筛由某种化学键连接进行复合,另一种则是微孔与介孔孔道均一并存于分子筛内部。本文根据复合方式的差异分为后合成法(多级孔道分步合成)和原位合成法(微介孔道的合成同时进行)。

2.1 后合成法

后合成法是指将已经合成好的一种微介孔分子筛进行处理,从而实现2种分子筛的共同复合生长。一般采用对介孔材料二次晶化处理,使其孔壁部分晶化,或者对微孔材料用碱液或水热处理得到微孔-介孔材料。

2.1.1孔壁晶化法

孔壁晶化法是指将一种分子筛作为晶种,加入其他分子筛合成液中合成。该方法能使介孔材料孔壁晶化或部分晶化,从而改善介孔孔壁因无定形状态引起的低酸性和低水热稳定性。

X.F.Qian 等[9]采用晶种法合成了由 2.4~3.0 nm的介孔SiO2包覆孔径为0.51 nm左右的微孔ZSM-5表面形成的复合分子筛ZSM@Al-mesoSiO2,合成示意图如图1所示。具体步骤:将含有ZSM-5纳米晶体悬浮水溶液均匀分散在十六烷基三甲基溴化铵(CTMAB)、去离子水的混合溶液中,再在25℃下缓慢滴加正硅酸四乙酯(TEOS)溶液,晶化得到ZSM-5复合物,经反复洗涤,最后在550℃下焙烧除去模板剂,得到ZSM@Al-mesoSiO2复合分子筛。研究发现,富含弱酸和L酸的介孔外壳不具备催化能力,但是该分子筛催化性能与选择性与ZSM-5相比仍有提升,这是因为较大比表面积的介孔SiO2吸附了大量长链分子参与反应。

图1 ZSM-5@Al-mesoSiO2复合分子筛合成简图[8]

S.Samutsri等[10]合成出一种苯甲醚烷基化反应催化剂ZSM-5/MCA,其合成方法较为简单。具体方法:将ZSM-5粉末加入TEOS、3-巯基丙基-三甲氧基硅烷(MPTMS)混合溶液中,在100℃晶化48 h,得到ZSM-5/MCA复合分子筛。表征发现,小颗粒ZSM-5成功填充在MCA夹缝中,虽然孔径由5.52nm降至4.69 nm,但酸性提升明显,由0.79 mmol/g增至1.28 mmol/g,提升了60%。

H.D.Wu等[11]采用孔壁晶化法合成了一种核壳结构复合多孔材料,其合成方法采用水热晶化法将原料[四丙基氢氧化铵(TPAOH)、异丙醇铝、TEOS,NaOH和去离子水]在聚四氟乙烯衬里的高压釜中晶化得到 ZSM-5,再将 ZSM-5与 P123、正丁醇混合,转移至晶化釜中再次晶化得到ZSM-5/KIT-6复合分子筛。XRD、SEM、TEM等表征结果表明,ZSM-5的引入有效提高了B酸量,且二苯并噻吩的选择性随着B酸的增加而增加,表明强酸性微孔ZSM-5在介孔材料孔壁部分晶化,进而提高了纯介孔材料的酸性。

L.Zhang等[12]将制备的 ZSM-5前体加入 SAPO-34合成液中,在室温下将TPAOH和2,6-二乙基苯胺(DEA)滴入所得溶液中,再将混合物分散于CTMAB水溶液,连续搅拌直到均匀分散在悬浮液中。在40℃下老化过夜后,将凝胶在180℃下结晶1~3d。最后用去离子水充分洗涤、过滤,在550℃下焙烧4 h除去有机模板即可。TEM实验结果表明,20~30 nm厚的SAPO-34紧密覆盖了一层ZSM-5颗粒,说明纳米沸石颗粒包覆在SAPO-34表面上一起形成了半结晶态的孔壁,而且还完整保留着介孔结构。

2.1.2碱处理法

碱处理法是指通过碱性溶液处理微孔分子筛,有选择性地脱去沸石骨架上的部分Si,从而在微孔分子筛上形成介孔[1]。

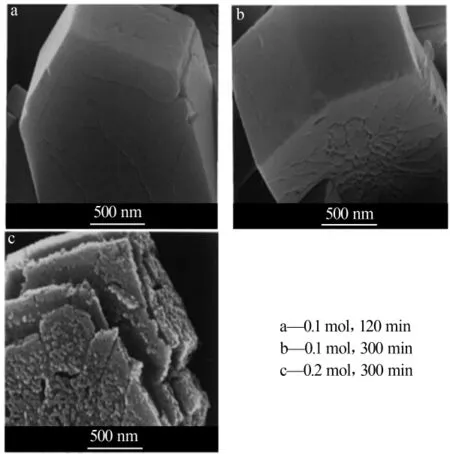

M.Ogura等[13]用不同浓度NaOH溶液处理硅铝物质的量比[n(SiO2)∶n(Al2O3),下同]为 39.4 的 ZSM-5,处理后的ZSM-5受到不同程度的侵蚀,如图2所示。由于ZSM-5表面形成了介孔,比表面积增大,对异丙苯的吸附能力增强,同时其转化率由ZSM-5的22%提升到35%,裂化活性得到明显提升。S.Abelló等[14]采用有机碱[TPAOH 和四丁基氢氧化铵(TBAOH)]处理ZSM-5得到介孔分子筛,有机碱脱硅能力不如无机碱剧烈,过程更可控,而且采用有机碱最大的优势是处理后的分子筛无需离子交换就能成为H型多孔结构。

图2 不同浓度NaOH溶液处理ZSM-5[12]

纳米组装法是指将分子筛经碱液或水热处理后得到次级结构或硅铝盐溶液,并将其作为硅铝源制成复合分子筛。因为低硅铝比较不容易脱除硅,而且脱硅过度容易造成微孔分子筛骨架坍塌,所以一般选用高硅铝比的微孔分子筛作为处理对象(比如β、Y、ZSM-5等分子筛)。该方法操作简单,适合工业生产。

Q.Tang等[15]40℃下用不同浓度 NaOH 溶液处理硅铝物质的量比为20的ZSM-5分子筛得到纳米初级和次级结构单元的硅铝凝胶,再加入CTMAB模板剂,在其作用下自组装成微介孔复合分子筛。NaOH浓度越高对ZSM-5的侵蚀程度越大,形成的次级结构单元尺寸越小,并产生了介孔,同时酸性发生了改变。具体表现:总酸量由0.915 mmol/g略微降至 0.785 mmol/g,但是弱酸由 0.143 mmol/g增至0.287 mmol/g,说明合成的新型复合材料适用于弱酸型催化反应。

H.L.Zhang等[16]通过纳米组装方法合成出具有不同硅铝比的微介孔材料。首先将NaOH溶液加入ZSM-5凝胶溶液中,水热晶化得到ZSM-5前体,再在F127模板剂作用下,TEOS和ZSM-5晶种自组装合成ZSM-5-FDU-12。XRD、SEM及TEM等表征实验发现,ZSM-5-FDU-12分子筛综合了ZSM-5和FDU-12二者的优势,具有ZSM-5的丰富酸性(引入FDU-12所不具备的6.4 mmol/g L酸)和FDU-12良好的介孔结构,因而在噻吩脱硫实验中表现出优异的催化脱硫性能。

冀德坤等[17]采用纳米组装法合成ZSM-5/MCM-41分子筛。合成方法:将硫酸铝、水玻璃、正丁胺混合调节适宜pH,放入晶化釜中,晶化48 h得到晶化中间体。再加入十六烷基三甲基溴化铵,二次晶化得到复合分子筛。将其用于降烯烃反应中发现复合分子筛失活较快,1.5 h就几乎完全失活。这是由于FCC汽油中含有大量不饱和烯烃易在催化剂活性位点上发生聚合,形成大分子碳氢副产物,进而继续脱氢形成焦炭堵塞分子筛中心孔道,阻碍反应的继续进行。同时复合分子筛再生能力也十分优异,循环2次烧碳后,液相产品中烯烃、芳烃及异构烃选择性几乎保持不变,其中异构烃选择性再生后仍保持30%左右。

2.3 原位晶化法

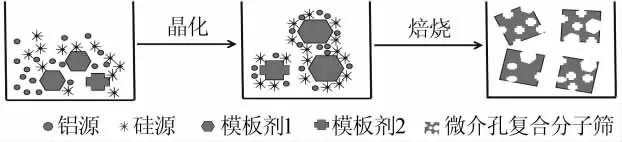

原位晶化法是指在一个反应体系中晶化生成具有多级孔道结构的复合分子筛。原位晶化又可分为一步晶化法和多步晶化法,图3为原位晶化法合成示意图。

图3 原位晶化法合成示意图

2.3.1双模板剂一步晶化法

L.P.Liu 等[18]直接将 2 种模板剂(CTMAB 和TPAOH)加入异丙醇铝(AIP)和TEOS混合溶液中,一步晶化得到复合分子筛。该方法无需多次晶化、焙烧等复杂操作,适合工业化生产。而且其孔结构、性质和形态可控,能随晶化温度发生规律性改变,其表面积随晶化温度上升先增大后减小,最高可达1 050 m2/g,同时晶化温度越高越有利于形成稳定的二相复合结构。

2.3.2双模板剂二步晶化法

周志华等[19]先将TPAOH加入TEOS和 AIP的混合溶中得到前驱液,再加入碱性CTMAB溶液晶化得到ZSM-5/MCM-48复合分子筛。分析表明,该复合分子筛既具备微孔ZSM-5分子筛孔壁,也具备介孔MCM-48三维孔道结构,其孔道尺寸为2.6 nm属于介孔,比表面积高达1 039 m2/g。

2.4 其他方法

2.4.1微波辅助晶化合成法

微波能引起物质内部偶极分子的剧烈震动,进而转化为热能,其最大的特点是加热迅速,物质内外温度均一,能大大提高晶化速率,缩短晶化时间。微波辅助晶化过程中合成液温度均一,使得晶化环境稳定。其加热迅速的特点也能促进原料在离子液中的溶解,从而加速原料间的反应以及分子筛骨架的形成。

许争等[20]将适量氢氧化钠、偏铝酸钠、正硅酸乙酯加入去离子水中均匀混合,再加入晶种SAPO-34粉末和TPAOH继续搅拌,再在微波反应器中晶化2 h,即得 S/Z 复合分子筛。 F.Liu[21]等也采用微波反应器辅助晶化合成,分析发现所得SAPO-34/ZSM-5复合分子筛中小颗粒ZSM-5均匀分布在SAPO-34表面,无单一ZSM-5聚集结晶,说明微波能有效均匀促进ZSM-5二次晶化。

2.4.2硬模板法

分子筛凝胶围绕固体模板晶化,形成沸石晶体后通过高温处理后得到复合分子筛,其主要模板剂为碳基类材料(如炭黑、介孔碳、纳米管或纳米纤维等),形成的介孔多在分子筛内部无法与外界打通,部分影响分子筛性能。C.J.H.Jacobsen等[22]使用不同粒径炭粉掺入ZSM-5前驱液,合成出孔径为30~100 nm的介孔ZSM-5分子筛。

3 ZSM-5复合分子筛的应用

微孔分子筛孔径小、比表面积不大,大分子进出分子筛孔道的扩散阻力较大,不利于反应的进行。相反介孔分子筛孔径大、比表面积大,能弥补微孔分子筛孔径小的缺陷,然而介孔分子筛同时也存在孔径单一、孔壁单薄以及水热稳定性不高等缺陷,限制了介孔分子筛的工业运用。采用特殊合成方法将二者有机结合,协同作用,优势互补,大大提升复合分子筛的催化性能。因而为复合分子筛广泛运用于工业催化领域提供了可能。目前,ZSM-5复合分子筛主要应用于异构化、催化裂化、加氢脱硫、甲醇制烯烃、烷基化以及吸附分离等方面[23]。

3.1 异构化反应

异构化反应广泛运用于工业生产中,主要包括脂肪烃异构、烯烃异构以及芳香族化合物异构,产品繁多,用途广泛。传统异构化反应采用无机酸或者卤素类催化剂,其腐蚀性较强,对环境污染严重,且难以再生。相反分子筛催化剂具有均匀的孔道结构,丰富的酸性。在异构化反应中,分子筛催化剂具有高活性、高选择性、可反复使用和环境友好等优势,因而得到人们的高度关注。刘占宇等[24]将二步晶化法合成出的ZSM-5/SAPO-34复合分子筛运用于甲醇芳构化反应中,发现复合分子筛转化率比单一ZSM-5高7%,可能是ZSM-5和SAPO-34分子筛相互协同作用促进了甲醇芳构化进行。张瑞珍等[25]制备的ZSM-5/SAPO-11分子筛由HZSM-5表面包覆约20 nm的SAPO-11微晶组成,且能通过调控SAPO-11中的Si含量,间接改变分子筛酸性,进而提高C8芳烃选择性,随着反应时间的进行异丁烷转化率下降,机械混合样品进行到25 h时转化率降至10%,而复合分子筛转化率保持为38%。

3.2 催化裂化反应

催化裂化是指重质油在高温和催化剂作用下发生裂化反应转化成汽油等轻质油过程,与热裂化相比,其轻质油产率和辛烷值产率更高,是石油二次加工的重要途径。X.F.Qian等[9]合成的复合分子筛ZSM-5@Al-mesoSiO2,在正十二烷裂解实验中ZSM-5@Al-mesoSiO2转化率长时间保持 90%,不但比ZSM-5分子筛高7%,而且不易积炭,这是由于覆盖的介孔含铝氧化硅外壳具有较大的比表面积,能有效吸附长烷烃参与反应,同时较大的孔道结构能够降低分子的扩散阻力,而且惰性氧化硅外壳能钝化ZSM-5分子筛表面阻碍积炭的发生。

3.3 加氢脱硫

环境问题越来越受到中国的高度重视,同时汽车尾气污染是环境污染的主要途径,超清洁油品的生产(硫含量不高于10 μg/g)需要深度脱硫技术,目前柴油的深度脱硫主要采用加氢脱硫。工业上一般采用氧化铝作为催化剂载体,但氧化铝面临2个问题,一是孔径过小(5 nm为主)不利于大分子扩散,二是氧化铝与金属活性组分之间的相互作用力过强,会降低金属活性。H.D.Wu等[11]采用晶种法合成出核壳结构ZSM-5/KIT-6复合分子筛,在催化剂性能评价实验中,Z/K分子筛转化率是商业用Al2O3催化剂的2倍,这是由于复合分子筛具有较大比表面积、孔容和Ni—Mo—S分散度,同时2种分子筛的复合产生了新的Al—OH—Si键提供了丰富的酸性位,进而更利于 4,6-DMDBT 的转化。 郝靓等[26]以ZSM-5/KIT-1为载体搭载不同量CoMo,检测其对二苯并噻吩/十氢萘溶液的脱硫反应活性,发现负载量为20%MoOx及7%CoOx时,转化率最高达95%以上,与负载量为24%Mo+8%Co和16%Mo+6%Co相比,转化率分别提高40%和15%。王海涛等[27]采用机械混合法制备加氢脱硫/芳构催化剂Mo/ZSM-5-SAPO-11,在噻吩脱硫实验中,发现SAPO-11晶化时间为24 h,且ZSM-5和SAPO-11质量比为7∶3时脱硫率达94.3%。

3.4 甲醇制烯烃

甲醇制烯烃(简称MTO)的关键是找到一种高效率、强再生能力的催化剂。作为催化剂的ZSM-5分子筛表面酸性较强,易引发副反应。若SAPO-34参与复合能减弱ZSM-5表面大部分强酸位,防止烯烃产物在强酸位上发生氢转移和芳构化等二次反应,阻碍副反应的发生,提高烯烃选择性。此外复合分子筛的多级孔道结构限制大分子(诸如芳烃、长链烷烃等)的生成。L.P.Liu等[18]采用微波辅助晶化生成了SAPO-34/ZSM-5复合分子筛,并用于甲醇制烯烃反应,发现复合分子筛在400℃连续反应60 h,转化率依然保持92%以上,同条件下纳米ZSM-5分子筛转化率仅为70%左右。与此同时,复合分子筛对烯烃(乙烯、丙烯、丁烯)选择性达90%。可能原因是复合分子筛的大孔径孔道结构为烯烃、芳烃等大分子反应提供了足够空间避免其堵塞孔道进而失活,同时SAPO-34引入的L酸与ZSM-5的B酸协同作用,共同促进烯烃的形成。

3.5 烷基化反应

烷基化反应是利用加成、置换等反应将烷基由有一种分子转移到另一种分子中,烷基化作为一种重要的合成手段,广泛运用于许多化工生产中。S.Samutsri[10]等采用二步晶化法制备出 ZSM-5-MCA复合分子筛,并运用于苯甲醚和叔丁醇的反应中,发现复合分子筛保留了ZSM-5分子筛对对位产物的高度选择性以及MCA分子筛高转化率,与ZSM-5相比苯甲醚转化率提高25%,烷基化产物产量增加17%。同时在催化剂再生实验中,复合分子筛经过三次煅烧再生过程,苯甲醚转化率保持不变,4-叔丁基苯甲醚选择性到达94%,相反,MCA经过3次循环转化率由96%下降到66%,4-叔丁基苯甲醚选择性也下降到46%。

3.6 吸附分离

分子筛具有较大的比表面积、良好的硫负载能力、良好可再生性和硫化合物分解能力,近些年已被广泛用于吸附脱硫领域[28]。徐群财等[29]采用纳米组装法合成得到ZSM-5/MCM-41复合分子筛。其吸附含硫化合物能力较强,在以噻吩为脱硫对象,90℃时吸附脱硫率可达90%。分析发现,复合分子筛比表面积达到6 74.03 m2/g,孔容高达0.70 cm3/g,孔径达4.16 nm,说明分子筛酸性越大,脱硫能力也越强,同时比表面积、孔容越大吸附含硫化合物能力也越强。

4 展望

ZSM-5分子筛和其他分子筛的复合弥补了纯ZSM-5分子筛的不足,改善了其理化性质,扩展了ZSM-5分子筛的应用领域。随着ZSM-5复合分子筛和其他复合分子筛研究的深入,为工业生产提供特定的高效、环保型催化剂载体提供了可能。为此,对ZSM-5复合分子筛的发展,尤其合成方法和复合材料提出展望。

1)目前,分子筛乃至复合分子筛大都采用有机胺作为模板剂进行合成,而有机模板剂一般价格昂贵且具有一定的毒性,不符合绿色化学的初衷,因而探索诸如无模板剂、绿色模板剂法等绿色、环保型分子筛合成新方法将成为未来分子筛合成的重要研究方向。

2)微介孔复合分子筛主要由不同孔道结构的硅铝基分子筛复合而成,复合材料比较单一,性能提升有限。在今后的研究中,科技工作者们应当勇于“跨界”筛选非硅铝基诸如高比表面积的石墨烯、碳纳米管等材料进行复合,以期得到更多、性能更优异的复合分子筛。