大型轴类零件在位测量的研究进展

2018-07-09褚伟俊许智强于若甫马行驰陈乃超

褚伟俊, 许智强, 于若甫, 马行驰, 陈乃超

(1.华能上海燃机发电有限公司, 上海 200942; 2.上海电力学院, 上海 200090)

目前,以高质量、高效率、低成本地完成生产任务为目标的先进制造技术是国内外的重点研究方向之一。这有力地推动了汽车、冶金、国防等基础工业的发展[1]。随着工业技术的不断提高,对零件的精度要求也在不断提高,精密加工技术已成为当前先进制造技术研究的难点和热点。精密测量技术是精密加工技术重要的前提条件和技术保证。因此,精密加工和精密测量技术的发展一直以来受到世界各国的重视,被作为高端制造业优先发展的技术方向,并投入了大量的人力和物力资本。近年来,在精密加工和精密测量技术中,应用了人工智能、先进算法、自动控制等先进技术和手段,有力地促进了精密加工和精密测量技术以更快的速度发展,大大地改变了该技术领域的面貌。

对于数控机床而言,精密的在位测量技术是精密加工技术的基础。一般而言,数控机床的精度很高,但不作为测量仪器使用。如果合理应用机床的测量仪器,增加测量工具,使机床不仅具有加工的功能,又具有测量的功能,这样就扩大了机床的使用范围,同时也能够实现对大型轴类零件的高精度测量。目前,根据测量的形式和方法,轴类零件的测量方法主要分为:离线测量、在位测量和在线测量。其中,在位测量技术难度适中、实施方便、成本较低,具有非常广阔的应用前景。其具体方法是工件被加工之后,不对被加工零件进行拆卸,仍然夹持在机床之上,在机床上对被加工零件进行测量,若测量结果不合格,则在机床上直接快速地返修,消除了再次装夹和定位等造成的误差。可以看出,研究出高精度、高效率、低成本的大型轴类零件在位测量系统,对于我国机械装备制造行业整体技术水平的提高,尤其大型机械装备性能的提升具有极其重要的现实意义[2]。

本文综述了高精度大型轴类零件在测量坐标系统、尺寸精度测量方法、形状误差测量现状等方面的研究进展。

1 大型轴类零件测量坐标系统

目前,大型轴类零件测量坐标系统主要包括笛卡尔和非笛卡尔坐标测量系统两大类。

1.1 笛卡尔坐标测量系统

笛卡尔坐标测量系统为三坐标测量系统,主要由3个相互垂直的导轨组合而成,并配有支撑框架、传感器、控制系统、测量探头等。此外,该系统还有相关计算算法。笛卡尔坐标测量系统可以应用于不同的工业行业中,除了测量精确度、尺寸大小、测量范围、经济性和功效等有所差异外,在结构上也有不同的搭配方法。因此,产品呈现多样化。笛卡尔坐标测量系统较为简单方便,应用广泛,可以实现对零部件几何尺寸、位置精度、形状精度等的高精度测量。

1.2 非笛卡尔坐标测量系统

非笛卡尔坐标测量系统包含了目标跟踪坐标测量系统、结构光视觉坐标测量系统、立体成像视觉坐标测量系统、多关节坐标测量系统等[2-5]。

1.2.1 目标跟踪坐标测量系统

目标跟踪坐标测量系统利用激光测量原理,将反射器安装在需要测量的点上,跟踪头能够移动,并可以发射出激光,当激光打在反射器后,发生反射,跟踪头获取反射信号,根据光学原理获取具体的位置尺寸。当目标发生移动后,通过调整激光光束的方向,使其始终对准反射器,并获取反射激光,综合算法后,可以获取反射器的空间坐标位置。根据跟踪头和激光结构和数量的不同,分为坐标式、角坐标式和球坐标式3种类型。该系统主要应用于大型零部件的尺度测量、安装和装配等,具有精度高、测量范围大、携带方便等优点。但该系统操作较繁琐、价格昂贵、结构精密复杂,这些因素也限制了其应用。

1.2.2 结构光视觉坐标测量系统

结构光视觉坐标测量系统主要通过图像技术,获取零件的尺寸大小信息。其主要组成部分包括标准化的模板、光学系统、图像接收器、计算处理算法和图像处理软件等。该系统首先获取标准化模板的图像信息,再由光学系统和图像接收器获取零件的图像信息,并传输到计算处理算法和图像处理软件中。由于实际零件与标准零件存在一定的误差,通过对比标准零件与实际零件的图像,获取被测零件的实际尺寸值。其主要应用于虚拟制造以及逆向工程,可以快速地获取零件(尤其是复杂的曲面零件)尺寸。目前,该系统中应用最成熟、最广泛的是三维扫描视觉坐标测量系统,具有测量速度快、精度高等优点。

1.2.3 立体成像视觉坐标测量系统

立体成像视觉坐标测量系统主要利用摄像机获取的图像,通过多维复合形成对被测物体的三维成像,进而获取零件的尺寸数据。该系统将多台摄像机放置在不同的位置,获取不同视角下的零件平面投影图像,根据不同侧面的零件图像信息,利用计算算法和数据处理技术,复原和构造出被测零件的三维数据信息。其主要应用于长距离、大范围的测量领域。当采用的摄像机台数越多,测量范围越大,精度也就越高。

1.2.4 多关节坐标测量系统

多关节坐标测量系统通过仿生技术,实现对零件的测量。该系统利用构造出的机械臂,模拟人体关节,将测头放置在机械臂的末端,利用可以旋转一系列杆件带动测头移动。该系统以角度测量为基准,具有机械结构简单、体积小、便携性好、测量范围大等优点。其主要应用于装配生产线、虚拟设计制造、机器人标定等方面。

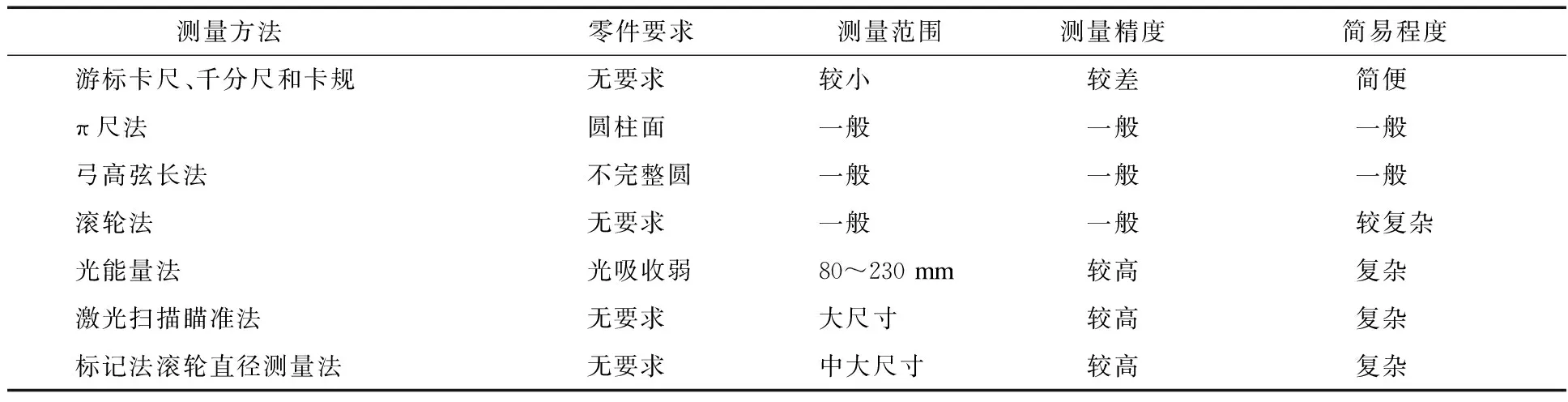

2 大型轴类零件尺寸精度测量方法对比

国内外相关学者对工程大型轴类零件的尺寸精度测量方法进行了大量研究工作,主要的测量方法如下[2,6-10]。

(1) 游标卡尺、千分尺和卡规 游标卡尺、千分尺和卡规是最简单、最方便的测量方式。它们作为标准化的工具,价格便宜,是制造企业生产的必备工具,常应用于公差等级比较大(>IT10)的工件上面。游标卡尺的测量臂越短,测量误差越小。

(2) π尺(绕测)法 主要针对卧式零件的测量,对被测零件的形状也有特殊要求,必须为连续的圆柱面,因此其应用范围较小,同时测量时也受到外界主观影响的影响,如拉紧力极易影响测量精度。

(3) 弓高弦长法 针对特殊零件,主要是不完整圆外径的测量。该方法的主要原理是,首先测出被测零件的圆弧的弓高和弦长,再按照几何关系计算,间接地获得工件直径大小。

(4) 滚轮法 将标准滚轮与被测工件压紧后,进行无滑动的滚动,由光电器件送出滚轮和工件的转数信号,再由后续电路进行自动处理。通过标准滚轮的直径以及两轮的转数比,即可算出被测工件的直径。

(5) 光能量法 属于非接触式的测量方法。该方法的测量范围为80~230 mm。

(6) 激光扫描瞄准法 采用小口径透镜,利用扫描方法的原理,进行大尺寸工件的测量。

(7) 标记法滚轮直径测量法 利用时间和空间的概念,将空间的尺寸量转化为时间量,进而以获得的时间量推断出空间尺寸信息。该方法的精度可以达到国家标准IT6级。

以上列举的尺寸测量方法的对比结果如表1所示,可以根据实际需要选择合适的测量方法。

表1 尺寸测量方法的对比

3 大型轴类零件形状误差测量现状

目前,在大型轴类零件形状误差测量方面,很多学者做了大量的研究工作。王伟等人[11]研制了经济型轴类零件形状误差测量仪。该仪器是以MCS-51单片机为核心,以偏摆仪为基础,可用于同轴度、圆度、径向跳动、轴线直线度等项目的测量。黄风山等人[12]研制了大型轴类零件形状误差的自动测量仪。该测量仪将机械控制、数据采集以及数据处理集为一体,可测量大型轴类零件的多项形状误差并实现自动化。郭林等人[13]提出了采用电荷耦合元件(Charge-coupled Device,CCD)摄像方式的测量方法,由CCD摄像头采集零件各个方位的图片,通过图像处理,获得零件的几何尺寸以及形状公差,进而判断零件是否合格。刘伟等人[14]将单片机技术应用于零件的形状误差测量中,将车床床身充当仪器本体,测量传感器装配在车床溜板上。该仪器实现了多种形状误差的在位测量,且具有机械控制、数据处理等诸多辅助功能。闫利文[2]在多个技术领域对大型轴类零件的高精度在位测量进行了大量的研究,为提高大型轴类零件在位测量精度提供了有效的理论基础,并开发了带误差分离及补偿功能的轧辊磨床加工测量系统。刘旭东等人[15]设计了一种能够实现高精度、非接触、全场测量圆柱度的无损检测方法,实验结果与理论吻合良好,证实了理论的正确性。可将其推广应用到该类工程零件的其他形状误差检验测试当中,也为该类零件检测研究提供了一个新方向。赖海鸣等人[16]提出了一套大型主轴跳动在位测量系统,通过设置激光位移传感器、电涡流传感器和霍尔传感器,获取主轴跳动相关信息,然后经过去直流分量、小波去噪、消除回转误差和信号分离等信号处理,可获得精确的机械跳动和电跳动信息。该系统可初步消除机床回转误差,实现电跳动的在位测量,大大提高了测量效率和测量精度。

茅健等人[17]提出了一种利用电涡流电跳动的在位测量方法并建立了测量系统。钟茜等人[18]根据波兰凯尔采科技大学提出的V型块法,把在位测量装置所采集到的信号通过数据采集卡在LabVIEW软件平台上进行数据分析和处理,最终得出被测轴类零件的最小二乘圆柱度,验证了V型块法在位测量大型轴类零件圆柱度的可行性。张小强[19]研究了精密轴类零件外圆磨削过程中圆柱度误差的产生机制,获得了该类加工过程中圆柱度误差的在位测量工艺,并实现可视化定量在位补偿,大大提高了传统外圆磨削的精度和效率,减轻了对操作者经验的依赖程度。俞凌[20]提出了圆柱度误差测量的位移传感器方法,以圆柱度误差测量方法为研究对象,对现有的数控车床加工的零件圆柱度误差进行测量分析,利用该方法,可以直接在车床上进行零件的圆柱度误差测量。

综上所述,可以看出,随着科学和技术的进步,新方法、新理念和新手段不断涌现,在位测量技术也将有新的发展方向,未来可能的发展趋势如下。

(1) 非接触测量 由于大型轴类零部件尺寸较大,选择接触测量的方式,传感器与零件表面接触面较多,不利于表面质量的提高;同时随着非接触技术,尤其是光、磁等技术发展和抗干扰能力的提升,为非接触测量方法提供了强有力的技术支持。

(2) 无线通信技术 大型轴类零部件的加工一般需要大型机床,尤其是密闭型机床,信息通信和连线非常不便,随着技术进步,无线通信方式将成为技术发展的方向。

(3) 测试与控制相统一 在位测量与机床调控相结合,将测量结果及时反馈给机床数控系统,由系统对机床进行有效调整,满足加工需要,实现测试与加工精度的实时互动,提高加工精度和加工效率。

(4) 在位测量的智能制造系统 随着智能制造技术的提出,在位测量数据与机床数据耦合、与制造加工系统耦合等大数据技术,提供了智能制造的数据源,为高质量地完成产品加工提供了技术支持。

4 结 语

本文详述了高精度大型轴类零件在位测量的研究进展。通过对现有大型轴类零件测量方法研究的分析可知,相比于我国工业的快速发展,现有的测量方法和测量精度尚处于落后的状态,需要大力研发新型的测量方法、误差补偿及误差分离技术来适应市场发展的需求。

参考文献:

[1] 杨淑子.特种加工[M].北京:机械工业出版社,2012.

[2] 闫利文.高精度大型轴类零件在位测量方法及关键技术研究[D].上海:上海大学,2008.

[3] LAU K,HOCKEN R T,HAIGHT W C.Automatic laser tracking interferometer system for robot metrology[J].Precision Engineering,1986,8(1):3-8.

[4] 叶东.多关节坐标测量机的理论和技术[D].哈尔滨:哈尔滨工业大学.1999.

[5] TAKEDA M,MUTOH K.Fourier transform profilometry for the automatic measurement of 3-D object shapes[J].Applied Optics,1983,22(24):3977-3982.

[6] 张剑敏.实用化大型工件外径测量系统的研究[D].北京:清华大学,2002.

[7] 史庆伟.新型滚轮法测量大直径技术的研究[D].天津:天津大学,2002.

[8] 张剑敏,王佳,李达成,等.用激光和CCD测量大型工件外径[J].机械工人:冷加工,1995(2):2-3.

[9] 林风云.大直径智能化精密测量装置的研制[D].上海:上海交通大学,2002.

[10] 郭黎滨,崔勇,殷亮.新型“标记法”测量大直径的计算方法[J].哈尔滨工程大学学报,2004,25(6):764-768.

[11] 王伟,于军,王启义,等.经济型轴类零件形状误差测量仪的研制[J].宇航计量技术,1998,18(6):23-26.

[12] 黄风山,钱惠芬,马海荣.大型轴类零件形状误差自动测量仪的设计[J].河北工业科技,1999,16(2):18-24.

[13] 郭林,程洪,简毅,等.轴类零件的高精度形状误差检测方法研究[J].机械与电子,2006(4):47-49.

[14] 刘伟,张明.大中型轴类零件形状误差测量机的设计[J].组合机床与自动化加工技术,2006(4):95-97.

[15] 刘旭东,刘冬,李超,等.同轴激光束在圆柱类零件圆柱度检测方面的应用[J].长春大学学报,2013,23(4):382-385.

[16] 赖海鸣,林载誉,杨将新,等.大型轴类电跳动在位测量系统[J].汽轮机技术,2014,56(3):234-236.

[17] 茅健,陈小龙,林载誉,等.轴类零件电跳动在位测量方法[J].农业机械学报,45(5):310-314.

[18] 钟茜,徐向.基于LabVIEW的大型轴类零件圆柱度在位测量系统[J].计算机测量与控制,2015,23(1):40-42.

[19] 张小强.精密外圆磨削圆柱度在位测量与补偿工艺[J].机床与液压,2016,44(16):155-156.

[20] 俞凌.数控车床上轴类零件圆柱度误差的快速测量方法研究[J].科技资讯,2016,14(30):46-47.