300 MW无烟煤锅炉选择性催化还原系统积灰原因分析

2018-07-09程智海

樊 胜, 程智海

(1.华电大方发电有限公司, 贵州 毕节 551600; 2.上海电力学院, 上海 200090)

无烟煤由于挥发分含量低,着火温度高,故在锅炉设计过程中都采用了相对较高的炉膛断面热负荷和较高的燃烧温度。为进一步减少着火区域的热量散失,提高燃烧温度,很多无烟煤锅炉都在着火区域设计了卫燃带。W火焰锅炉由于其独特的锅炉设计结构以及在燃烧无烟煤方面体现出的优势,成为了无烟煤锅炉的首选炉型[1]。目前投运及在建的W火焰锅炉总数超过100台,其中多数锅炉都存在选择性催化还原(Selective Catalytic Reduction,SCR)系统入口NOx浓度偏高,导致喷氨量偏大,引起SCR系统以及空气预热器堵塞等问题。SCR系统和空气预热器堵塞的问题已经成为无烟煤锅炉运行中面临的共性问题[2]。本文从某300 MW锅炉SCR脱硝系统存在的问题入手,分析问题产生的原因并提出了优化改造的方案。

1 运行中存在的问题

本项目配备东方锅炉厂设计生产的亚临界压力、一次中间再热、自然循环锅炉,固态排渣,属W形火焰锅炉。燃用贵州无烟煤,设计煤种干燥无灰基挥发分为8.43%,收到基灰分为29.65%,低位发热量为20.24 MJ/kg,SCR系统设计入口NOx浓度为800 mg/m3,设计出口NOx浓度小于200 mg/m3。催化剂为蜂窝式催化剂,采用3+1层设计方案。

脱硝系统改造完成后,运行时间不到1年,出现SCR系统差压显著增高,SCR喷氨量增大,SCR出口NOx排放浓度控制难度增加,甚至出现因NOx排放浓度超标限制机组负荷的情况。停机检查发现,在SCR系统喷氨格栅、烟道导流板位置出现了严重的积灰和堵塞现象,部分催化剂磨损严重。

2 运行分析

2.1 灰特性分析

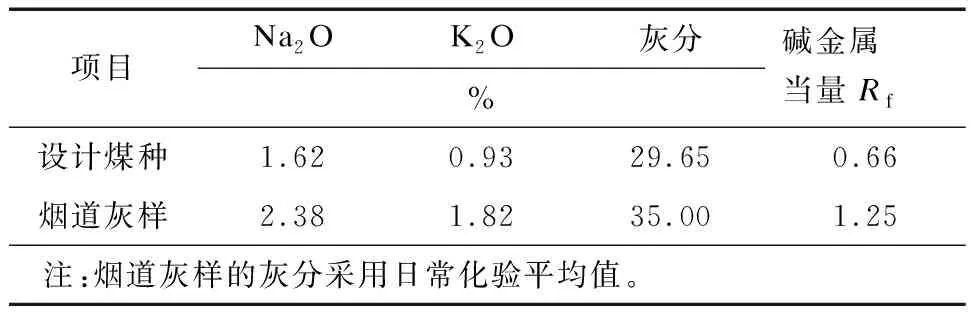

停机后对烟道内残留的灰样进行了取样分析,结果显示,灰样中碱金属氧化物含量较高,且实际灰样中碱金属的含量较设计煤种偏高很多。表1是设计煤种和实际灰样成分的分析结果。由表1可知,无论是设计煤种还是实际灰样的碱金属当量均属于“严重沾污”等级;灰成分黏性较大是脱硝系统发生堵塞问题的基本原因之一[3]。

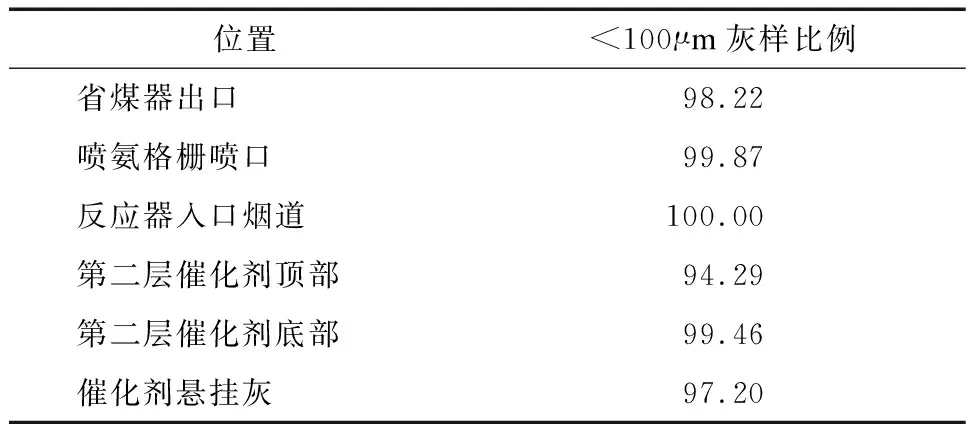

表2是停机后对省煤器、喷氨格栅和反应器入口烟道等位置灰样的细度分析结果。由表2可知,各位置灰样中小于100 μm灰颗粒的比例均大于94%,较设计方案中小于100 μm灰分比例为67%的标准大幅度偏高。由此表明,随着灰分细度的升高,灰颗粒的黏着力升高,烟道及系统发生堵塞的概率就会增加。

表1 设计煤种与实际灰样成分分析比较

表2 不同位置灰分细度分析结果 %

从电厂日常的煤粉细度分析结果统计可知,磨煤机出口煤粉细度R90一般在5%~8%之间变化,锅炉设计煤粉细度R90小于8%。也就是说,正常运行过程中烟道内灰分中小于100 μm颗粒的比例大于95%属于正常范围。设计方案中小于100 μm灰颗粒的比例小于67%的选型标准显然不合理。基于设计方案中灰粒尺寸的标准,本项目选取蜂窝式催化剂加重了催化剂发生积灰和堵塞的风险。因此,设计参数选取和催化剂选型不合理是造成催化剂层积灰及堵塞的主要原因之一[4]。

2.2 脱硝系统结构

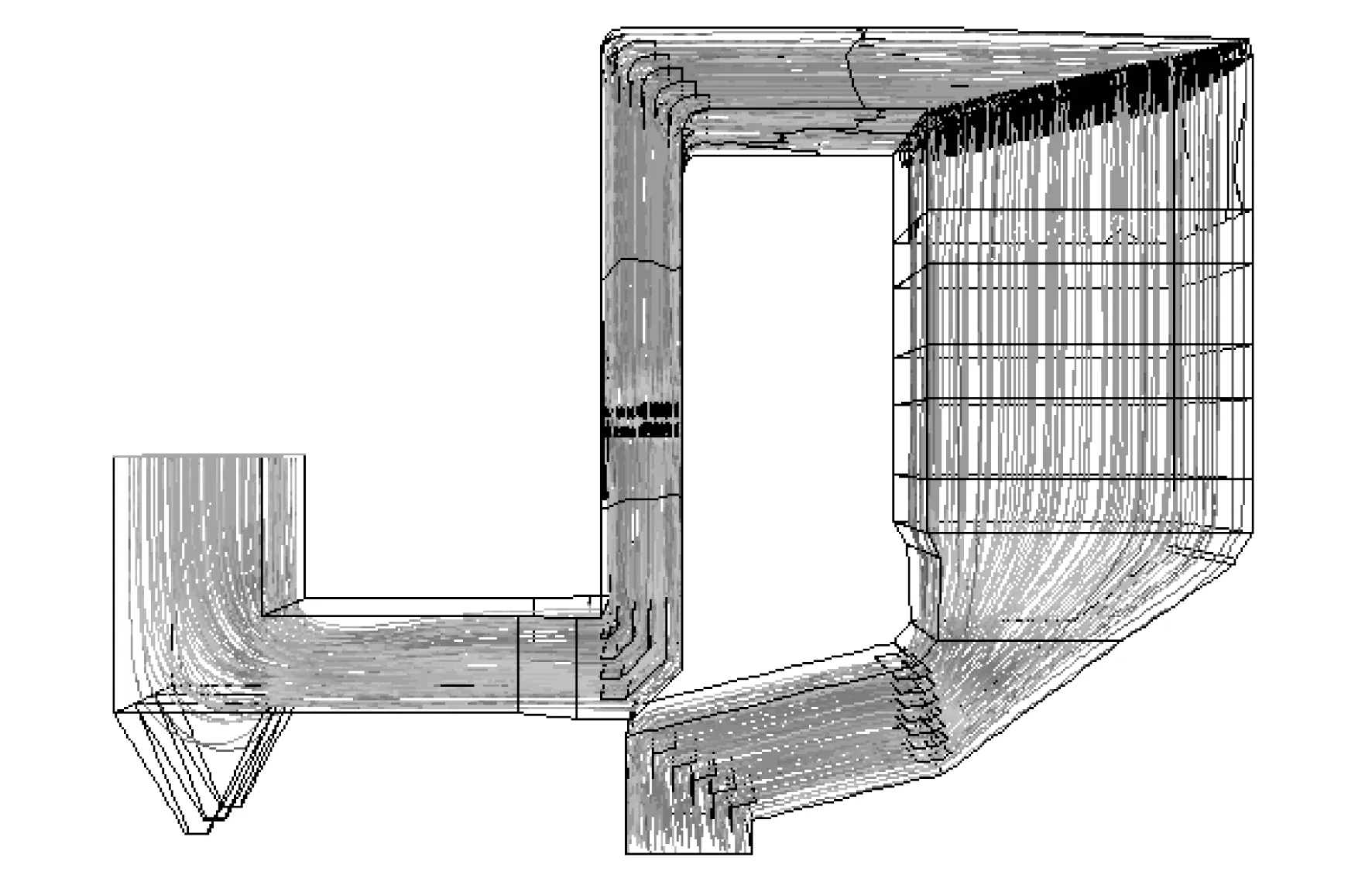

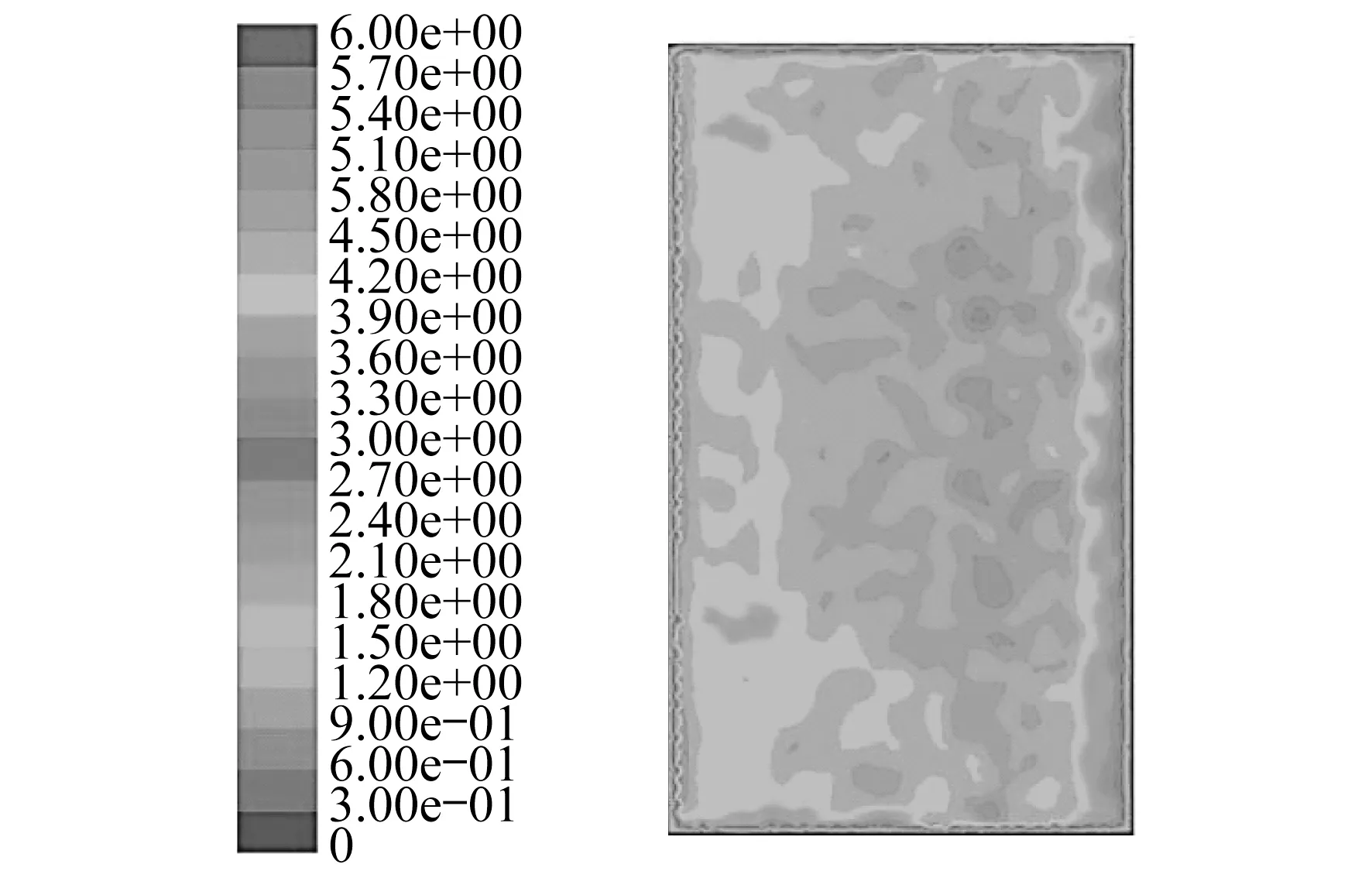

为减小脱硝系统的流场偏差,提高流动均匀性,设计过程中对脱硝系统进行了详细的数值模拟,经过反复优化和调整,得到了优化的系统结构参数、导叶布置方式及相关的技术指标。图1和图2是最终优化方案的系统流线分布图和催化剂表面速度云图。

模拟结果显示,第一层催化剂在发生导流板部分积灰的情况下,来流速度与竖直方向夹角仍可满足小于10°的技术要求。第一层催化剂入口截面速度分布的相对标准差为6.0%,满足技术指标小于15%的要求。物理模型的积灰试验结果显示:50%~100%负荷范围内,水平导流板无积灰时,飞灰在催化剂表面的分布基本均匀;水平导流板积灰后,飞灰有向催化剂后部运动的趋势。

图1 SCR优化系统的流线分布

图2 催化剂表面速度云图

从设计角度来说,脱硝系统的流场结构均已达到较高的设计水平,但在现场实施过程中,脱硝系统水平烟道入口弯头的结构并未采用模拟计算时的圆弧弯头,而是采用了直角弯头加倾斜导流板的结构形式。喷氨格栅入口烟道导流板结构也与设计形式有所差别。

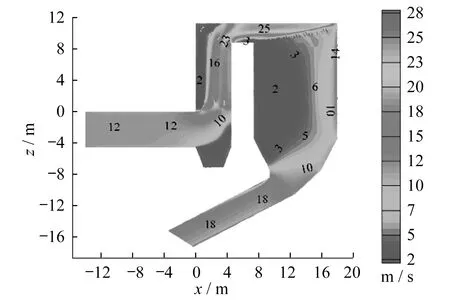

根据现场实际安装重新进行的数值模拟结果显示,喷氨格栅下游速度分布呈现内高外低的特点,内侧最高速度达19 m/s,最低速度仅为1 m/s,标准速度偏差达56.90%,远大于设计标准的15%。流场严重不均,致使喷氨均匀性严重偏离设计标准。因此,脱硝系统实际安装结构和系统设计结构不一致是导致脱硝系统产生流场偏差,引起脱硝系统产生严重堵塞的根本原因。

图3为实际条件下SCR系统流场模拟速度分布示意。

图3 实际条件下SCR系统流场模拟速度分布

2.3 运行维护

2.3.1 机组负荷的影响

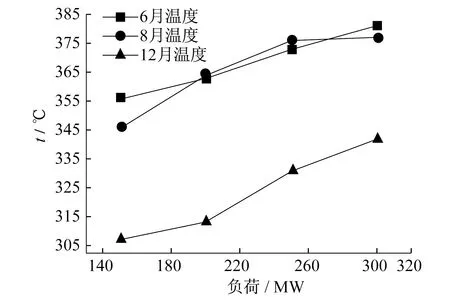

图4是不同季节和不同负荷下SCR系统入口烟气温度的统计结果。

图4 不同季节和不同负荷下SCR系统入口烟气温度统计结果

由图4可以看出,夏季机组烟气温度偏高,即使在150 MW负荷情况下,SCR系统入口温度也可以达到330 ℃以上,完全满足系统的喷氨温度要求。但在冬季,烟气温度相对较低,在250 MW负荷时,SCR系统入口烟气温度已降至330 ℃左右,当机组负荷降至150 MW时,SCR系统入口烟气温度降至310 ℃以下。随着烟气温度的降低,催化剂的反应效率也有所下降,维持相同脱硝效率需要的喷氨量增加。当局部喷氨过剩较多、流场分布不均时,过剩的氨气容易与烟气中的SO2在催化作用下形成NH4HSO4[5]。由于NH4HSO4具有极强的黏性,很容易导致烟气中的灰粒粘结成块,造成系统堵塞,甚至还会连带产生空预器的堵塞问题。由此可知,冬季锅炉烟气温度偏低也是造成SCR系统堵塞加重的原因之一。

2.3.2 氨逃逸计算分析

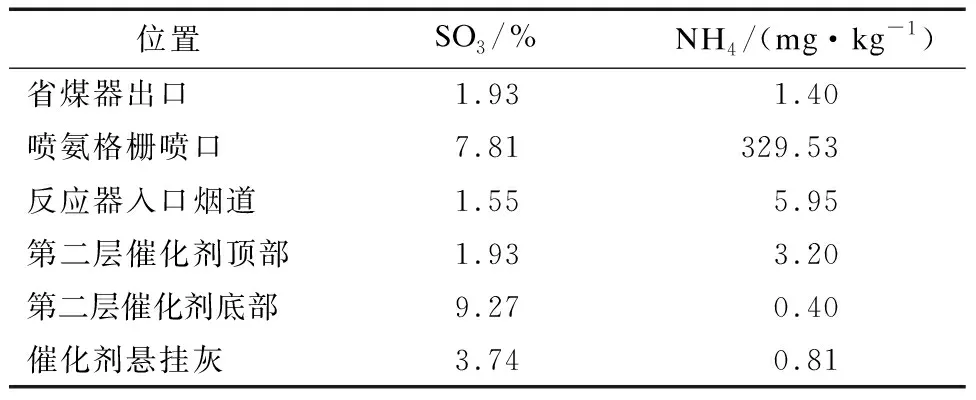

表3是停机后对不同位置灰样中SO3和NH4浓度的化验分析结果。

表3 不同位置灰样中SO3和NH4浓度分析

由表3可知,在不同位置出现了SO3和NH4大幅度偏高的问题,尤其是喷氨格栅位置灰样中NH4浓度达到约300 mg/kg。在运行过程中,在线烟气氨逃逸仪表的测量数值应均小于5×10-6,但通过数值计算得到的氨逃逸水平远大于实际的测量结果。

NO和NO2在SCR系统中反应过程的基本方程式如下

4NO+4NH3+O2→4N2+6H2O

(1)

2NO2+4NH3+O2→3N2+6H2O

(2)

由式(1)和式(2)可知,NO与NH3进行反应的摩尔浓度比为1∶1,NO2与NH3进行反应的摩尔浓度比为1∶2,故氨消耗量的计算式为

(3)

(4)

(5)

(6)

式中:qmNH3——纯氨的小时耗量,kg/h;

M——氨与SCR系统反应器入口NOx的摩尔比(考虑实际脱硝效率及氨逃逸后的氨消耗量与100%脱硝效率时理论氨消耗量的比值);

CNO,CNOx,CO2——反应器入口烟气中NO,NOx,O2的质量浓度,mg/m3(标准状态,实际含氧量下的干烟气);

qVg——SCR系统反应器入口的烟气流量,m3/h(标准状态,实际含氧量下的湿烟气);

α——运行实测氧量,%;

CH2O——实际烟气中水蒸气的体积分数,%;

γa——氨逃逸率,10-6;

ηNOx——脱硝效率,%;

CNOx(@6%O2)——标准状态,6%含氧量下的干烟气。

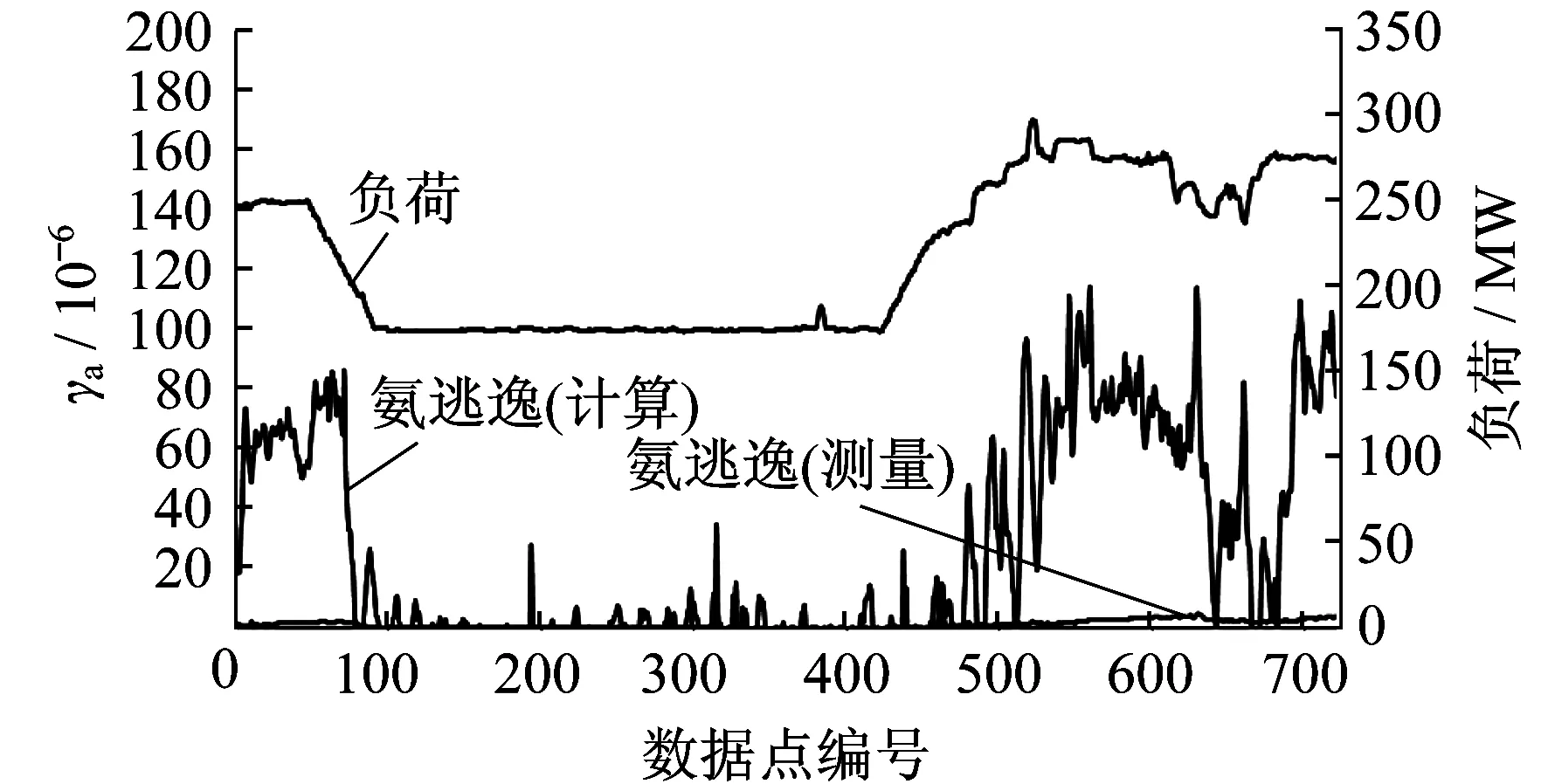

由此可计算得到理论氨耗量,再根据实际氨耗量和理论氨耗量的差值,以及烟气量,就可以计算得到烟气中的氨逃逸浓度。在上述计算过程中,SCR系统入口烟气流量、O2和NOx浓度均采用现场环保系统的监测数值,SCR系统喷氨量以现场控制系统测量得到的氨气流量作为计算数值。图5是在不同负荷下,氨逃逸浓度的在线仪表测量值与计算结果的对比。

图5 氨逃逸浓度的在线仪表测量值与计算结果比较

由图5可知,氨逃逸浓度远远大于在线仪表的测量结果,尤其是在变负荷过程中。虽然在线仪表测量的氨逃逸浓度依然在设计范围内,但是根据理论计算得到的氨逃逸浓度最高可以达到1.0×10-4以上。因此,在变负荷过程中,氨逃逸浓度严重超标是造成SCR系统和空预器堵塞的另一个重要原因[6]。

然而在变负荷过程中,氨逃逸浓度大幅度升高与脱硝系统的运行方式有直接的关系。SCR系统喷氨量的控制由运行人员根据SCR系统入口NOx浓度的变化趋势,在环保控制室进行控制。在负荷变化过程中,由于SCR系统反应器具有一定的反应滞后时间,为了防止NOx排放浓度超标,运行人员往往采取过喷的方式进行控制,由此会造成喷氨量的波动较大以及烟气中氨逃逸浓度的增加。

3 优化改造和效果

针对SCR系统在设计、运行、工艺及控制流程方面存在的问题,电厂进行了综合改造和优化,具体内容如下。

(1) 将原有催化剂型式由蜂窝式改造为板式,并根据实际灰分的性质适当增加了板间距。

(2) 对SCR系统入口烟道和反应器入口烟道导流板的结构进行了优化改造,并在SCR系统入口烟道加装烟气混合器,提高了喷氨格栅入口烟气的均匀性。

(3) 在保证锅炉燃烧经济性稳定的情况下,适当降低磨煤机出口煤粉细度,将磨煤机动态分离器转速平均降低10~20 r/min,煤粉细度R90的控制范围由8%调整为10%。

(4) 通过燃烧优化来提高火焰中心高度和给水温度,并尽量提高低负荷时SCR系统入口烟气温度。

(5) 加强主控制室运行人员和环保集控室运行人员的相互沟通,并通过对脱硝系统的优化控制,减少了喷氨调门在变负荷过程中的过喷。

通过上述优化改造措施,SCR系统在之后的1年多运行时间内未发生严重的堵塞问题,整体运行状态保持稳定。

4 结 语

燃用无烟煤锅炉SCR系统由于煤粉细度较高,不适合采用蜂窝式催化剂,应采用板式催化剂,并要根据灰颗粒的性能指标适当调整板间距离;SCR系统应尽可能采用圆弧弯头,采用直角弯头会引起比较大的流场偏差,造成喷氨均匀性下降;入口烟道混合器对减少SCR系统流场偏差具有显著作用;在SCR系统运行过程中,应注意利用系统参数计算的方法对烟气中的氨逃逸浓度进行校验和监督,防止由于表计指示异常造成喷氨过量而引起的系统堵塞。

参考文献:

[1] 张汀.我国W火焰锅炉的运行现状及问题分析[J].应用能源技术,2013(8):19-21.

[2] 王民武,孟文宇,任杰,等.330 MW燃贫煤机组SCR脱硝系统分析及诊断[J].洁净煤技术,2017(5):98-104.

[3] 刘铭波,郭瑞堂.碱金属对Ce/TiO2催化剂的毒化研究[J].上海电力学院学报,2015(5):448-450.

[4] 文小于,陶莉,周艳明.飞灰对 SCR 脱硝系统的影响[J].湖南电力,2014(6):51-54.

[5] 马双忱,金鑫,孙云雪,等.SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010(8):12-17.

[6] 王海刚.SCR脱硝机组空气预热器堵塞原因分析和建议[J].电站系统工程,2015(4):19-22.