重钢焦化厂炭化室冷态处理方案

2018-07-07范俊杰

范俊杰

(重庆钢铁股份有限公司焦化厂,重庆 401220)

1 施工前的准备工作

(1)施工工具、材料、防护用品的准备。

(2)修理区降温计划与升温计划。

(3)修理号燃烧室焦炉煤气加热设备检查与维护。

(4)焖炉号、缓冲炉号的设置与生产计划安排。

(5)铁件测量内容与记录准备。

(6)炭化室保护支撑螺栓制作。

(7)制作炭化室宽度测量工具。

2 温度控制

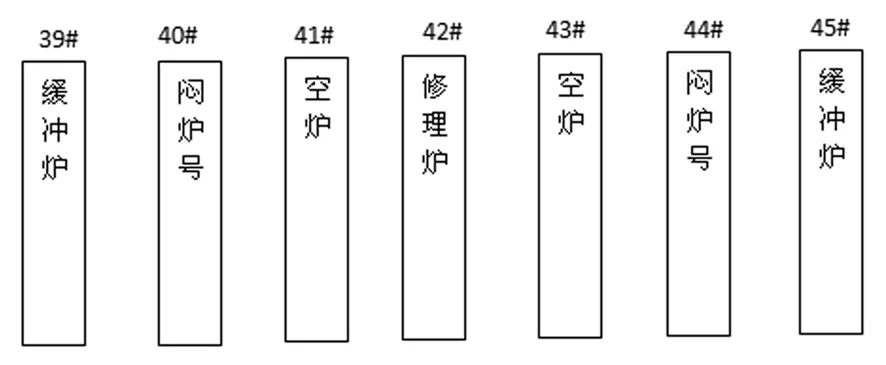

2.1 闷炉号及缓冲炉设置

1)焦炉当班值班长负责。推空40#、44#后装煤,作为焖炉号。推空前须检查处理墙面,推空后用草包清扫炭化室底部。为防止进空气,需对炉门和装煤孔用泥料密封(确保严密),结焦24h后关闭双侧上升管翻板并用铁丝绑好。

2)焦炉当班值班长负责。先后推空41#和43#炭化室,然后对上炉门。上升管盖上,双侧翻板关闭。

3)焦炉当班值班长负责。39#、45#作为缓冲炉(结焦时间调整为30~36h)。

4)41#、43#推空后开始降温。

2.2 温度管理

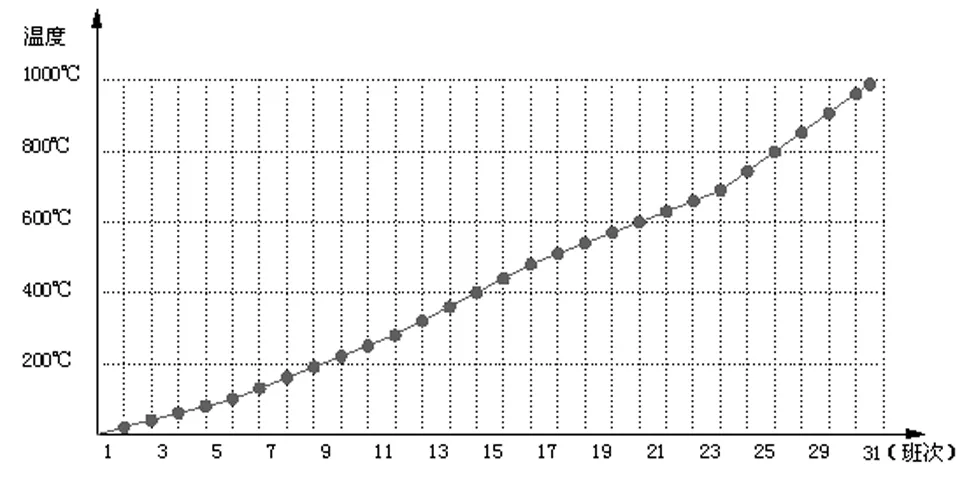

图1 修理炉号降温曲线

1)降温过程中要确保41#和44#燃烧室温度在700℃之上,避免对相邻炉号墙砖造成损伤。42#、43#燃烧室温度降至300℃左右。

2)42#降温步骤,依次通过控制地下室煤气考克、相邻空炉号的温度控制、风门盖板、上升管水封盖、装煤孔盖、看火孔盖及炉门的开关来进行降温,最终降至300℃左右。700℃以上通过开关煤气考克和风门盖板控制,可快速降温。700℃以下,通过上升管水封盖、装煤孔盖、看火孔盖、炉门开关来控制,前期尽量不要机焦侧同时揭炉门或者加煤孔盖,造成空气对流,降温过快。

3)温度测量:热调班安排专人管理,三班测温工做好当班协调配合工作。每4 h测调一次,做好温度和调节记录。650℃以下用测温枪测量。测量点选取加煤孔下方炉墙上、中、下三个点。

3 炉墙保护

摘开炉门降温时,穿好保护用品,分别对42#机焦侧炉头墙面贴硅酸铝板进行保温。

4 铁件管理

降温、升温期间,修理炉、空炉、闷炉号、缓冲炉号均要保持吨位,要求每班测调一次。

5 炭化室处理

(1)清理炉墙结瘤,施工人员穿戴好防护用品,进入炭化室内,用角磨机对炉墙结瘤进行处理,注意力度的控制,避免将砖打落。清理完后,及时对炉底进行清扫。

(2)清理底砖附着物。

(3)炭化室宽度测量,机、中、焦三个方位用专用工具测量炭化室宽度,有问题的进行校正。

(4)对中部受损的炉墙进行抹补或者挖补处理,炉头部分可升温后热态处理。

6 升温

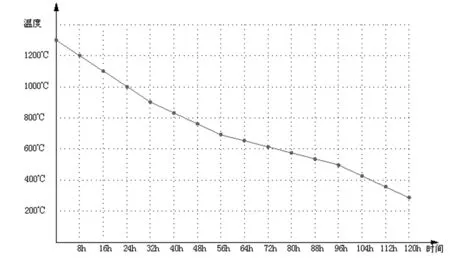

(1)升温阶段,前期通过相邻炉号的传热,看火孔盖与上升管孔盖可作为升温调节手段。

(2)300~500℃间,每班可升40℃;500~700℃间每班可升30℃;700℃以后,每班升40℃。升温过程中,控制相邻火道温差不超过50℃。烘炉期间用热电偶测量温度。

(3)火道温度到700~800℃时,送焦炉煤气加热。

图2 升温阶段

7 热态处理

(1)升温过程中密切关注炉墙情况, 热态下对开裂的炉墙进行喷补或者抹补。

(2)炉顶区域炭化室顶部灌浆处理。

(3)炉头保护板间隙灌浆。

(4)1200℃以上时,视条件装煤生产。

8 处理后的效果

42#炭化室经过处理后,加煤推焦正常,炉体窜漏可控,恢复正常生产功能。