解决加热炉炉门损坏问题

2016-06-17莱钢棒材厂徐龙

文/莱钢棒材厂 徐龙

解决加热炉炉门损坏问题

文/莱钢棒材厂徐龙

一、问题背景描述

棒材厂水压机车间生产大型锻件产品,现有五座加热炉、一台水压机。生产时先将原料钢锭在加热炉中加热至1240℃左右,加热时炉门关闭,起到密封保温作用。当温度达到要求时由电机带动提升机构将炉门提起,取出锻件进行锻造,当温度降至终锻温度以下时,再将其放入加热炉进行加热,如此反复多次加工,使锻件最终形状和材质达到工艺要求。在炉门提升和下降过程中由炉门两侧的滚筒轴进行限位,以保证炉门垂直起降。

二、问题分析

首先对系统进行分析,绘制出系统功能图,见图1:

图1 系统功能图

技术系统达到的目标:在加热锻件时,关闭加热炉炉门,起到密封保温作用,使锻件受热均匀并节省燃料,炉门重量要轻,而且要坚固耐用。

根据系统功能图,对系统进行分析。水压机加热炉炉门采用的是四周护铁,中间浇注料结构。由于有害功能的存在,在使用过程中主要存在以下问题:

(1)由于炉门长时间处于高温烘烤状态,并且底部温度偏高,经常出现炉门底部护铁烧坏、脱落,浇注料塌陷的状况。

(2)炉门护铁为合金材料,价格昂贵(每块11700元),使用周期短,成本大。

(3)炉门升降是电机带动提升机构来完成的,由于浇注料密度很大,每个炉门重量达到4吨左右,提升机构经常出现故障,而且炉门两侧的滚筒轴磨损也比较严重,需要经常更换。

由于上述问题,一般3个月就要将浇注料全部更换一次,半年对炉门底部护铁更换一次,提升机构和滚筒轴根据使用情况不定期更换,不仅维修费用大,而且严重影响了生产的连续性。

解决问题的限制:

(1)不能投入太大的成本(不能使用价格更高的更耐热的材料);

(2)技术系统结构不能有大的改变(尽量不改变原有技术系统)。

三、描述技术矛盾

1.定义问题模型

技术矛盾1:如果加热炉温度足够高,可以很好地满足锻造工艺需要,但高温对炉门破坏力很大,需要频繁更换相应部件。

技术矛盾2:如果降低加热炉温度,可以保护炉门不被烧损,但锻件温度太低无法满足工艺要求。

技术矛盾3:炉门要坚固耐用,防止受热变形或扭曲,通常情况下就要增加重量,势必会加快提升机构和滚筒轴的磨损。

技术矛盾4:如果减小炉门厚度可以降低其重量,但保温性能会降低,而且结构稳定性也会变差。

根据技术系统的主要生产过程——锻造,从技术矛盾1和技术矛盾4来入手解决问题。

2.确定理想解

定义理想解为:对炉门进行最小的改动,提高其耐热性,同时要在保证结构牢固前提下,减轻炉门重量,减少对提升机构和滚筒轴的磨损,同时还要考虑费用成本要低。

四、根据发明原理提出解决方案

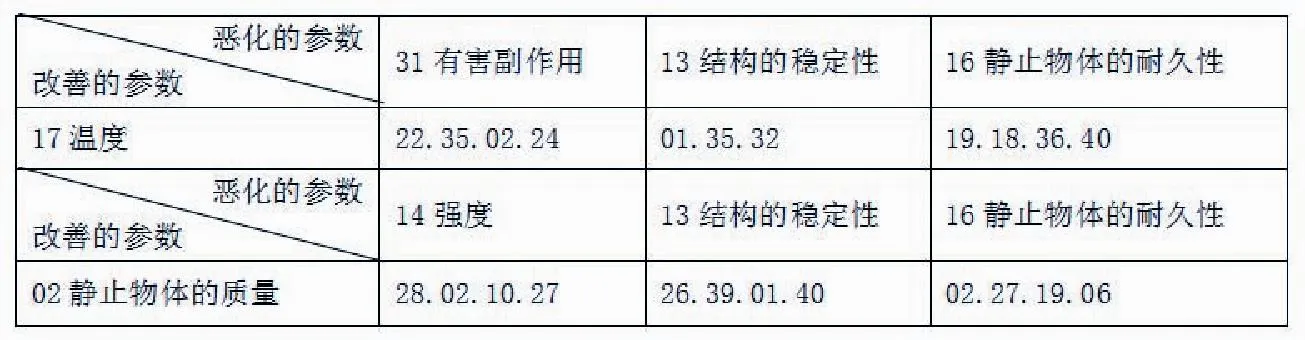

将技术矛盾用通用工程参数来描述:

技术矛盾1:针对的子系统是加热炉,要改善的参数是“温度”,恶化的参数是“有害副作用”、“结构的稳定性”、“静止物体的耐久性”。

技术矛盾4:针对的子系统是炉门,要改善的参数是“静止物体的重量”,恶化的参数是“强度”、“结构的稳定性”、“静止物体的耐久性”。

对照这些参数查找矛盾矩阵表,结果见表1。

表1 矛盾矩阵表(局部)

1.22“变害为益原理”

解决方案一:可以将炉门处的高温能量转移,用于加热锻件,即在炉门处加一大功率风机将火焰吹向锻件。

2.24“中介原理”

解决方案二:炉门浇注料、护铁一般都为固态,将炉门内部增加液态循环冷却系统则能起到很好的降温作用。

解决方案三:在火焰和炉门之间增加一个隔热层。

3.01“分割原理”

解决方案四:原来更换浇注料时全部更换,但上部和下部损坏程度不一样,全部更换造成资源浪费,可以将原来整体的浇注料改成小的模块,并用挡板分成上下两部分,对重量也没什么影响。

4.40“复合材料原理”

解决方案五:是否可以找一种更好的材料代替现在的护铁加浇注料呢?而且这种材料重量要轻,成本要比原来材料低。

五、方案评价

通过上述分析,共得出五种方案,下面对各方案进行评价分析。

方案一:在炉门处加一大功率风机将火焰吹向锻件,成本较低,而且可以变害为利,但由于加热炉是密封的,若开一风口,则破坏了整体密封性,所以实现难度很大。

方案二:将炉门内部改为液态循环冷却系统则能起到很好的降温作用,但需要增加一套循环冷却设备,成本巨大,而且实施起来也非常困难,没有很好的经验可以借鉴。

方案三:在火焰和炉门之间增加一个隔热层,想法很好,但炉内空间有限,隔热层必须很薄,而且耐火、耐高温性能要好,目前市场上还没有合适的产品。

方案四:将原来整体的浇注料改成小的模块,并用挡板分成上下两部分,更换时只更换下部烧损较严重的模块,成本较低,实施起来也比较容易。

方案五:用一种更好的材料代替现在的护铁加整体浇注料,而且这种材料重量要轻。研究发现,现在市场上的耐高温材料较多,耐高温程度不同,密度不同,价格差异也很大。经过综合考虑,可以选用一种高温陶瓷纤维,可以承受1500℃高温(工艺需求1240℃左右),重量较轻(每个炉门重量可降低一半以上),价钱适中。

根据上述分析,对五种方案进行综合评价,评价结果见表2。

表2 方案评价

将方案四、五综合起来考虑,结合现场实际情况,可以采用高温陶瓷纤维材料替换原有的底部护铁和浇注料,同时将这种纤维材料制成300×300×400mm的模块,在炉门底部靠下位置焊接一挡板,这样更换时可以有针对性地只更换底部烧损较严重的模块。而且使用这种模块后,整个炉门重量仅为原来的一半左右。但是材料更换以后炉门的强度有一定程度降低,需要继续研究分析。

六、问题再分析

利用前面的方案,炉门的耐高温问题和重量问题都得到解决了,但是炉门整体强度降低了,需要继续根据表1的矛盾矩阵表对强度进行分析。

图2 加热炉炉门结构示意图

表3 方案评价

原理26“复制原理”:可以将炉门加厚,增加其稳定性和强度,但是重量和材料成本增加了,此为方案六。

从原理10“预先作用原理”,预先对物体(全部或部分)施加必要的改变,可以考虑常用的“加强筋”方法,即在炉门外面加上筋板,此为方案七。

其他原理均未找到合适解决方案。

七、方案再评价

利用方案七即在炉门外面加上筋板,强度问题得到解决,而且不影响方案四、五的实施,所以决定将这三种方案结合起来一起实施(如表3)。

八、最终解决方案

最终解决方案如图2所示。在炉门底部靠下位置焊接一挡板,将原来炉门底部护铁和浇注料改为高温陶瓷纤维模块。

1.首先在A-B位置焊接一块挡板,并在下方焊5块筋板加固。挡板规格:3000×300×18mm 。

2.在挡板上下固定高温陶瓷纤维模块。高温陶瓷纤维模块规格:300×300×400mm。

3.为避免在应用时炉门因为受热发生变形或扭曲,在炉门外面加上筋板。

4.如果在使用过程中,炉门底部高温陶瓷纤维出现磨损、脱落,仅需将挡板下部的高温陶瓷纤维更换即可。如图2

九、现场应用情况简介

1.改造后的炉门底部护铁和浇注料由高温陶瓷纤维模块代替,使用中未出现异常。

2.改造后的炉门经过7个月的使用,只更换了底部两块高温陶瓷纤维模块,大大减少了更换浇注料和底部护铁造成的资源消耗。

3.由于改造后的炉门重量仅为原来的一半,提升机构和滚筒轴损坏现象大大减少,保证了生产顺行。

4.改造后的炉门保温效果更好,使钢锭的加热更均匀。

十、取得效益

1.经济效益

改造前,每个炉门隔3个月需要更换浇注料,每次需要浇注料4吨 ,每年需浇注料16吨。炉门底护铁半年更换一次,每年需要更换炉门底护铁4块。浇注料每吨1600元,护铁每块11700元,费用为 16×1600+11700×4=72400元。

改造后,每年仅需更换一次高温陶瓷纤维,当出现碰撞损坏时,只需更换挡板以下的陶瓷材料即可,预计共需3.876立方米。按每立方米8050元计算,费用为 3.876×8050=31202元。

每个炉门年节省费用: 72400-31202=41198元。水压机车间共有5座加热炉,5个炉门全部进行了改进,每年可节省维修费用41198×5=205990元

改造后的炉门,重量更轻,安全系数更高,每年减少对提升装置和滚筒轴的维修费用为8000元。

综上所述,此项目实施后年可创造经济效益:205990+8000=213990元。

2.社会效益

改造后的加热炉炉门使用周期更长,减轻了维修人员劳动强度,保证了生产工艺的连续性和生产的顺行保温效果更好,提高了锻件加热质量和产量,缩短了锻件交货期,提升了顾客满意度。

责编/刘红伟