氮化硅陶瓷超声辅助铣磨中的温度变化*

2018-07-06曹有为乔国朝张旭尧

曹有为, 乔国朝, 张旭尧

(1. 东北林业大学 机电工程学院, 哈尔滨150040)(2. 河北工业大学 机械工程学院, 天津300130)

陶瓷材料具有强度高、耐磨损、耐腐蚀等优异性能,在航空航天、汽车制造、电力电子、医疗卫生、机械制造等诸多领域有着广泛的应用。但是陶瓷材料硬度高、脆性大,用常规加工方法很难获得高效率加工和满意的加工质量。大量的研究证明[1-4]:超声辅助铣磨加工技术是最适合用来加工陶瓷材料的技术之一,具有加工效率高、表面损伤小等优点。且陶瓷材料通常被用在工作条件极端苛刻的环境中,材料的加工损伤极易造成材料失效。因此,陶瓷材料在加工后通常要求达到无损或微损表面。而陶瓷材料在加工过程中会产生高温,造成热损伤,加速刀具磨损,进一步恶化表面加工质量。因此,为了获得低损伤或无损伤的陶瓷零件,有必要对超声辅助铣磨加工的温度进行深入的研究。

在这方面,许多学者进行了理论和实验探索[5-7]。GUO等[8]理论分析了磨削过程中的热量分配,研究了砂轮、磨削条件对工件温升的影响规律。田晓等[9]建立了杯形砂轮平面磨削温度的弧形移动热源模型,并进行了有限元仿真,仿真结果和实验结果具有很好的一致性。郭力等[10]进行了工程陶瓷高效深磨温度场的有限元仿真,分析了磨削温度梯度对热裂纹的影响。CHEN等[11]研究了超声辅助磨削的温度场分布,并用有限元法进行仿真,和光纤传感器测量的磨削温度比较,发现二者具有很好的一致性。XU[12]实验研究了金刚石砂轮磨削花岗岩的磨削温度,并用双色红外探测器进行温度测量。结果显示:在干磨条件下,大约70%的能量转化成了热能,传递给砂轮,砂轮的温度超过1000 ℃,加剧了砂轮磨损。王星等[13]实验研究了超声振动圆周磨削的磨削温度,得到加工参数对温度的影响规律。汪心立等[14]进行了超声辅助端面磨削表面温度场的研究,通过实验和理论分析,揭示了恒压力径向振动辅助端面磨削温度的变化规律。PAKNEJAD等[15]研究了超声辅助蠕变磨削的磨削温度,并使用红外热像仪进行温度测量,获得了较好的效果。

从上述文献可以看出:研究超声辅助磨削温度的方法,主要有有限元仿真法和实验法。其中:实验法更直观、真实,而被研究人员广泛采用。超声辅助铣磨加工在运动形式上和传统磨削及普通超声辅助磨削有很大的不同,目前,对其铣磨温度的变化研究较少。因此,我们用红外热像仪为测试手段,实验研究热压氮化硅陶瓷在超声辅助铣磨加工中的磨削温度变化,及超声振动、主轴转速、进给速度和磨削深度对加工区温度变化的影响,为陶瓷材料的超声辅助铣磨加工提供参考。

1 实验条件及方案

1.1 实验条件

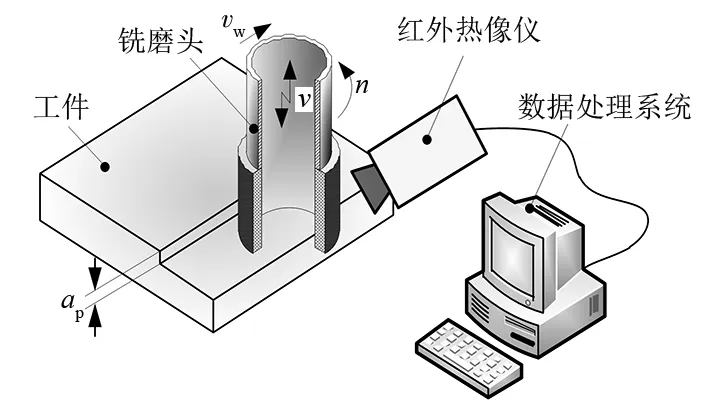

实验在DMG Ultrasonic 70-5 linear型超声振动铣磨加工中心进行,实验装置示意图如图1所示。图1中:工件固定在夹具上,铣磨头一边以转速n旋转,一边以频率ν沿轴向超声振动,同时以速度vw沿工件长边进给;红外热像仪从侧面对准工件和工具的接触面,热像仪镜头与测温区间隔约为10 cm,并以vw速度同向移动。

工件材料为广州石潮特种陶瓷制造有限公司生产的热压氮化硅(Si3N4)陶瓷,其主要性能参数如下:硬度Hv为15~17 GPa,弹性模量E为314 GPa,泊松比υ为0.27,断裂韧度KIC为6 GPa·m1/2。待加工试样尺寸为20 mm×10 mm×5 mm,加工表面尺寸为20 mm×10 mm,进给方向沿试样长边方向。为了保证不同组别的实验结果具有可比性,不同组别的实验始终在同一振动频率和振幅下进行,并采用同一型号的镍基烧结金刚石砂轮;加工方式为顺铣干磨削。实验条件和红外热像仪主要参数分别如表1和表2所示。

图1 超声辅助铣磨加工温度测量装置示意图

表1 实验条件

表2 FLIR SC325红外热像仪主要参数

1.2 实验方案

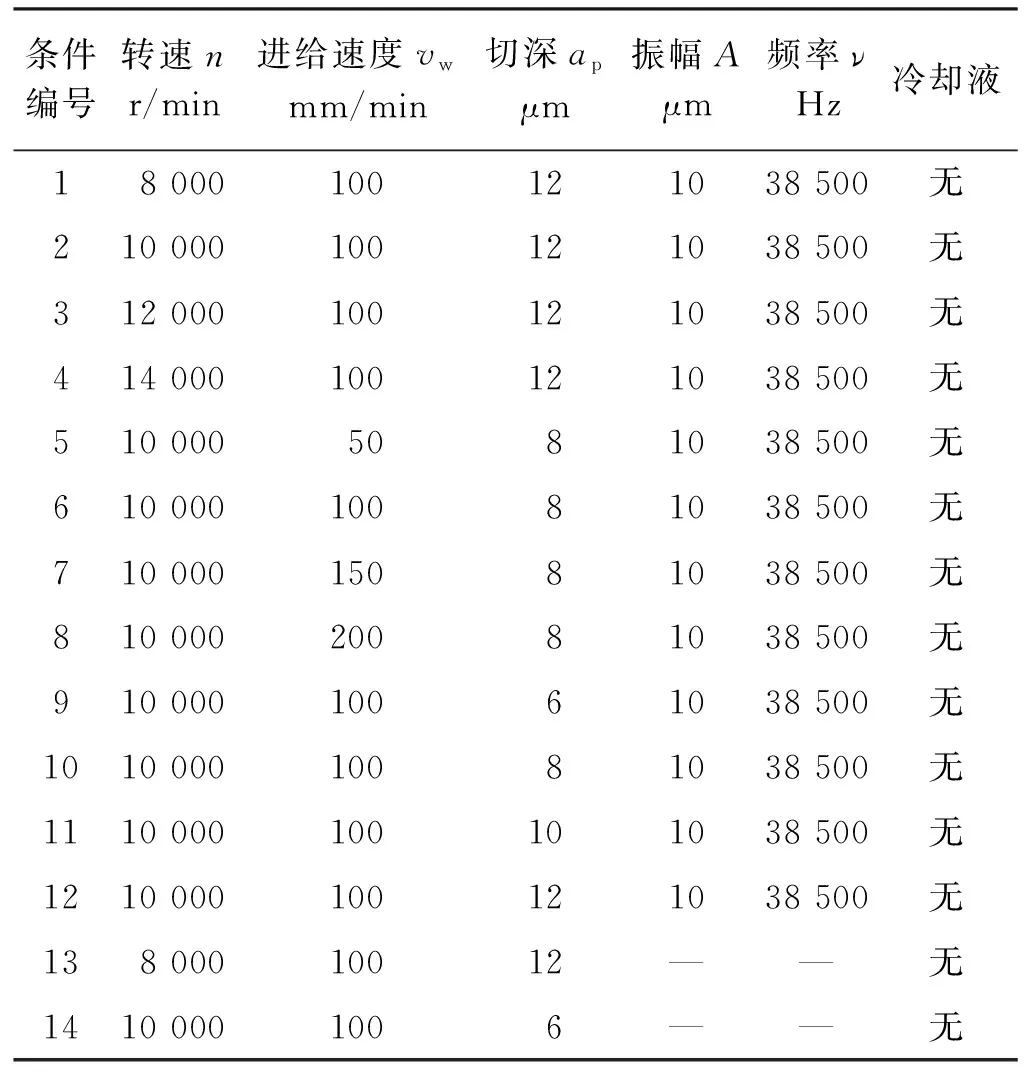

为了揭示加工参数对铣磨温度的影响规律,实验采用单因素法分别研究主轴转速、进给速度、磨削深度对磨削温度的影响。为了研究超声振动作用对铣磨温度的影响,实验时关闭超声发声器实现普通铣磨加工,并对普通铣磨和超声辅助铣磨的温度进行了对比。单因素实验的实验方案如表3所示。

表3 实验方案

2 结果与讨论

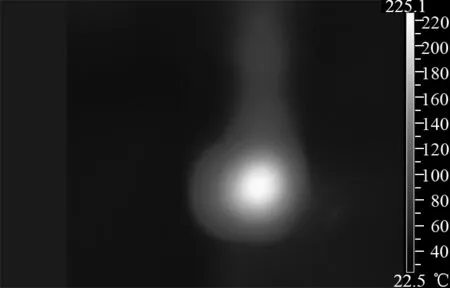

在表3中的2条件下,由红外热像仪测得的典型的铣磨区温度分布如图2所示。

(a)线性模式

(b)增强对比模式

从图2a可知:磨削区温度呈圆形分布,中心区温度最高,沿四周温度逐渐降低,形成明显的温度梯度。为了更清楚地观察铣磨温度在已加工表面的分布情况,增强图2a的对比度,获得温度分布增强对比模式图(图2b)。从图2b可知:沿进给方向,在铣磨头后有明显的残留温度分布轨迹线,说明加工温度对工件已加工表面有着持续的热影响。

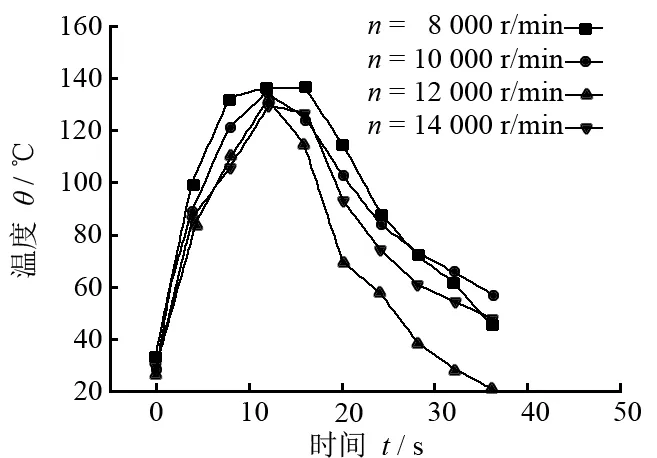

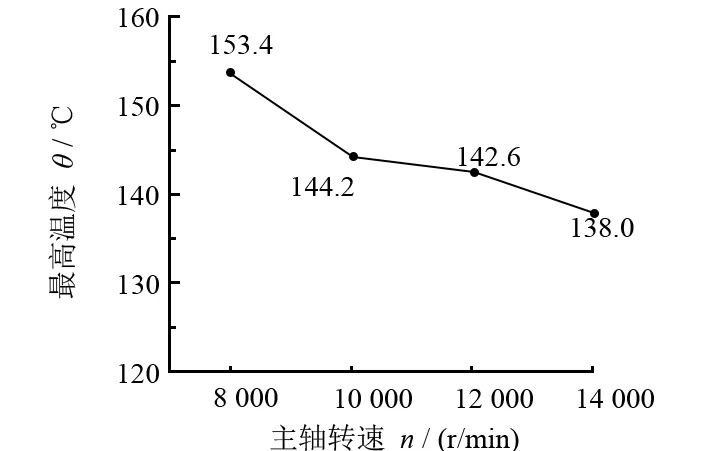

在表3中的1、2、3、4条件下,主轴转速对铣磨温度的影响规律如图3所示。从图3可以看出:随着主轴转速的升高,加工过程中的铣磨最高温度逐渐降低,从153.4 ℃降到138.0 ℃(图3b);且最高温度出现的时间也逐渐延迟(图3a)。说明随着主轴转速的升高,加工过程中的产热量和产热效率都在逐渐降低。原因是主轴转速越高,单颗磨粒每转去除的材料越少,切屑变形和摩擦产生的热量减少;同时磨粒和工件接触、脱离的频率越快,温升效应相对较差。

(a)不同主轴转速下铣磨温度和铣磨时间关系图

(b)主轴转速对铣磨最高温度的影响图

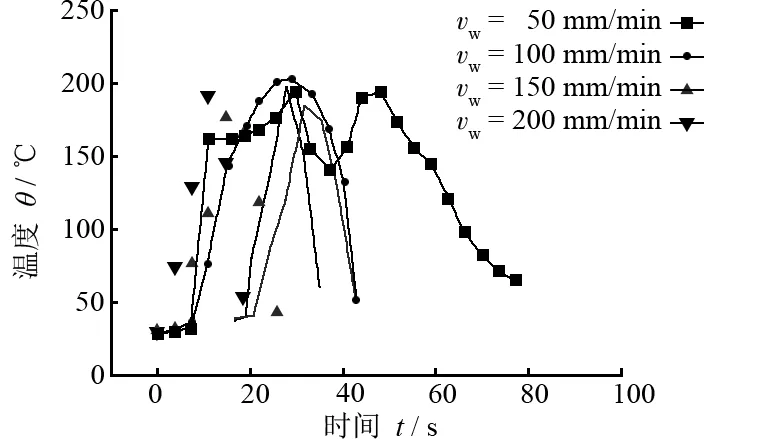

在表3中的5、6、7、8条件下,进给速度对铣磨温度的影响规律如图4所示。从图 4可知:在相同的切削长度下(本次实验的切削长度为20 mm),进给速度越快其切削时间越短,温度累积时间就越短(图4a),这是符合一般切削规律的;且随着进给速度增大,铣磨最高温度从210.6 ℃逐渐降低到194.4 ℃(图4b)。原因是虽然进给速度增大导致单位时间内产热增加,但切削长度有限,温度累积有限,难以达到较高的温度。若加工长度足够,则随着进给速度的增加,铣磨最高温度会随之升高。

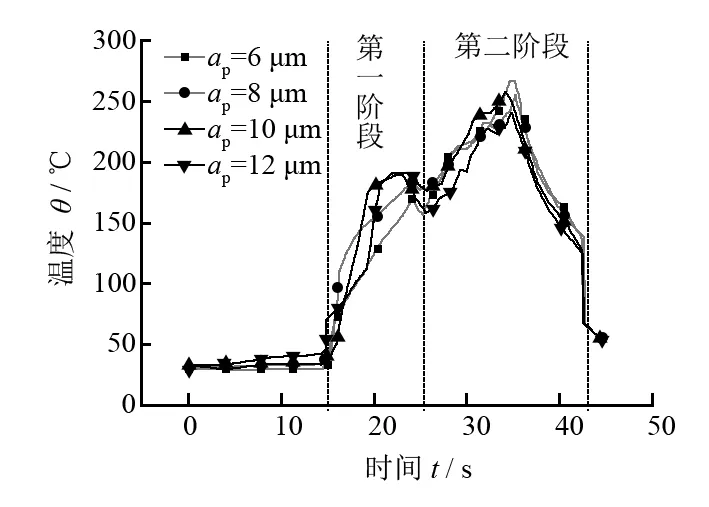

在表3中的9、10、11、12条件下,切削深度对铣磨温度的影响规律如图5所示。

(a)不同进给速度下铣磨温度和铣磨时间关系图

(b) 进给速度对铣磨最高温度的影响图

(a)不同切削深度下铣磨温度和铣磨时间关系图

(b) 切削深度对铣磨最高温度的影响图

从图 5可以看出:切削深度对温度的影响呈现明显的阶段性(图5a)。在第一阶段,最高温度随切削深度的增加从172.9 ℃逐渐升高到194.5 ℃(图5b)。这是因为当切削深度增大时,铣磨砂轮和工件的接触面积增大,材料去除产生的切削力和摩擦产生的热量增加,导致最高温度升高;在第二阶段,最高温度随切削深度的增加从265.9 ℃下降到240.1 ℃(图5b)。这可能是因为切削深度越大,造成的磨粒破损和脱落现象越严重,导致实际的切削深度相对于设定值减小的越多,切削力和摩擦力都减小,因此最高温度逐渐降低。

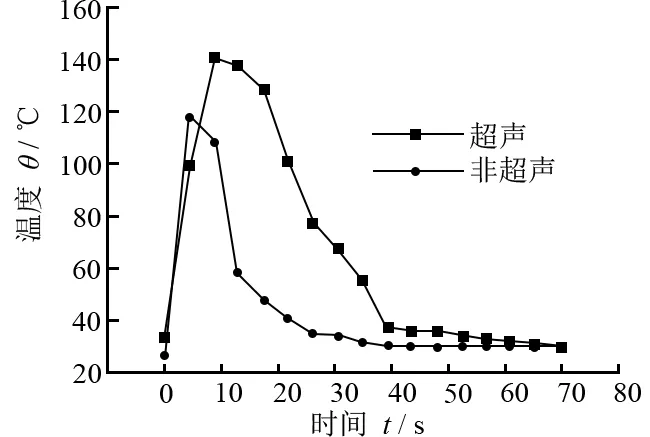

在表3中的1、13条件下,超声铣磨和普通铣磨对铣磨温度的影响规律如图6所示。从图6b可知:超声铣磨的最高温度为153.4 ℃,稍高于普通铣磨的138.1 ℃。但图6a显示:超声铣磨的高温持续时间约38 s,明显高于普通铣磨的持续时间(约12 s);且当普通铣磨温度达到最高点后即出现断崖式下降,说明此时铣磨砂轮出现明显的磨损或破损,部分失去或丧失了加工能力,这是造成普通铣磨温度稍低的主要原因。

(a)有无超声时铣磨温度与时间关系图

(b)不同加工方式对铣磨最高温度的影响图

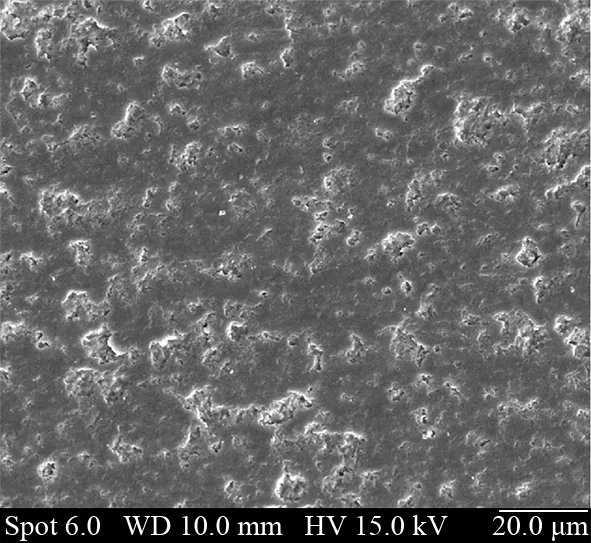

图7给出了普通铣磨砂轮破损的SEM图像。从图7可以看出:砂轮破损的部分非常明显。

图7 普通铣磨砂轮破损的SEM图像

在表3中的9、14条件下,超声铣磨和普通铣磨氮化硅陶瓷表面的SEM形貌图如图8所示。由图8a可以看出:超声铣磨加工的氮化硅表面无明显的裂纹和崩碎现象,材料以塑性去除为主;而图8b的普通铣磨表面呈现大面积崩碎特征,材料以脆性去除为主。由材料变形理论可知:在去除相同体积的材料时,塑性变形消耗的能量远高于崩性断裂消耗的能量,而这些能量最终都转化成为热能,这是造成超声铣磨温度稍高的另外一个原因。

(a) 超声铣磨

(b) 普通铣磨

因此,在相同的切削参数干铣磨的条件下,超声铣磨的温度稍高于普通铣磨的温度,究其原因是砂轮磨损的影响和材料去除机理的不同造成的,超声振动有利于降低砂轮磨损并提高工件加工表面质量。

3 结论

实验研究了氮化硅陶瓷超声辅助铣磨加工的铣磨温度。通过单因素实验,分别研究了干磨条件下,超声铣磨和非超声铣磨的主轴转速、进给速度、切削深度对铣磨温度的影响规律。得出如下结论:

(1)随主轴转速增加,铣磨最高温度逐渐降低。

(2)在相同的切削长度下,进给速度越快,加工时间越短,温度累积效果就越差,最高温度稍有降低;随着累积时间增加,大进给速度将导致较高的铣磨温度。

(3)切削深度对铣磨温度的影响呈现阶段性。在第一阶段,随着切深的增加最高温度升高;在第二阶段,随着切削深度的增加最高温度降低。

(4)在无冷却液干磨的条件下,超声铣磨的最高温度稍高于普通铣磨的最高温度。造成这种现象的原因在于材料去除机理不同和砂轮磨损程度不同。

[1] NATH C, LIM G C, ZHENG H Y. Influence of the material removal mechanisms on hole integrity in ultrasonic machining of structural ceramics [J]. Ultrasonics, 2012, 52(5): 605-613.

[2] LV D, WANG H, TANG Y, et al. Surface observations and material removal mechanisms in rotary ultrasonic machining of brittle material [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226(9): 1479-1488.

[3] 吴雁, 孙爱国, 刘永姜, 等. 二维超声振动磨削机理与试验研究 [J]. 中北大学学报: 自然科学版, 2007, 28(6): 486-490.

WU Yan, SUN Aiguo, LIU Yongjiang, et al. Grinding mechanism of two-dimensional ultrasonic vibration and experimental study [J]. Journal of North University of China (Natural Science Edition), 2007, 28(6): 486-490.

[4] WU J Q, CONG W L, WILLIAMS R E, et al. Dynamic process modeling for rotary ultrasonic machining of alumina [J]. Journal of Manufacturing Science and Engineering-Transactions of the Asme, 2011, 133(4): 041012.

[5] 郭力, 李波. 工程陶瓷磨削温度研究的现状与进展 [J]. 精密制造与自动化, 2007(4): 13-18.

GUO Li, LI Bo. Current status and development of engineering ceramic grinding temperature research [J]. Precise Manufacturing & Automation, 2007(4): 13-18.

[6] KIM N K, GUO C, MALKON S. Heat flux distribution and energy partition in creep-feed grinding [J]. CIRP Annals-Manufacturing Technology, 1997, 46(1): 227-232.

[7] ZHU B, GUO C, SUNDERLAND J E, et al. Energy partition to the workpiece for grinding of ceramics [J]. CIRP Annals-Manufacturing Technology, 1995, 44(1): 267-271.

[8] GUO C, MALKIN S. Energy partition and cooling during grinding [J]. Journal of Manufacturing Processes, 2000, 2(3): 151-157.

[9] 田晓, 林彬, 张建刚, 等. 杯形砂轮平面磨削温度场的有限元分析 [J]. 精密制造与自动化, 2004(2): 23-24.

TIAN Xiao, LIN Bin, ZHANG Jiangang, et al. Finite element analysis of temperature field in surface grinding with cup wheel [J]. Precise Manufacturing & Automation, 2004(2): 23-24.

[10] 郭力, 何利民, 谢桂芝. 工程陶瓷高效深磨温度场的有限元仿真 [J]. 湖南大学学报(自然科学版), 2009, 36 (7): 24-29.

GUO Li, HE Limin, XIE Guizhi. Finite element simulation of the grinding temperature field in high efficiency deep grinding of engineering ceramic [J]. Journal of Hunan University (Natural Sciences), 2009, 36(7): 24-29.

[11] CHEN T, YE M, LIU S, et al. Measurement of ultrasonic assisted grinding temperature based on fiber Bragg grating (FBG) sensor [J]. International Journal of Advanced Manufacturing Technology, 2017, 93(1): 1-10.

[12] XU X. Experimental study on temperatures and energy partition at the diamond-granite interface in grinding [J]. Tribology International, 2001, 34(6): 419-426.

[13] 王星, 赵波. 不同材料超声振动磨削的磨削温度实验研究 [J]. 航空精密制造技术, 2009, 45(5): 14-17.

WANG Xing, ZHAO Bo. Experimental study on grinding temperature of different material in ultrasonic plane grinding [J]. Aviation Precision Manufacturing Technology, 2009, 45(5): 14-17.

[14] 汪心立, 张建华, 张勤河, 等. 超声振动辅助端面磨削表面温度场研究 [J]. 武汉理工大学学报(交通科学与工程版), 2009, 33 (3): 541-544.

WANG Xinli, ZHANG Jianhua, ZHANG Qinhe, et al. Study on the grinding surface temperature of ultrasonic vibration aided face grinding [J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2009, 33(3): 541-544.

[15] PAKNEJAD M, ABDULLAH A, AZARHOUSHANG B. Effects of high power ultrasonic vibration on temperature distribution of workpiece in dry creep feed up grinding [J]. Ultrasonics Sonochemistry, 2017, 39: 392-402.