焚烧装置废气回火原因探析

2018-07-06,

,

(河南能源化工集团开封龙宇化工有限公司,开封市聚甲醛基新材料重点实验室,河南 开封 475200)

焚烧装置由主装置的废气管道、水封槽、阻火器、点火系统、燃烧器、焚烧炉、排气筒、鼓风机、引风机、给水泵、脱盐水储槽等组成,主要功能是将主装置产生的尾气进行焚烧,经热量回收后排放至大气,排放气指标符合国家有关大气污染物的排放标准。焚烧炉点火时以柴油为燃料,采用自动点火器进行点火;废气燃烧初期,为防止废气燃烧出现不稳定,采用甲醇进行助燃。

1 废气的来源及组成

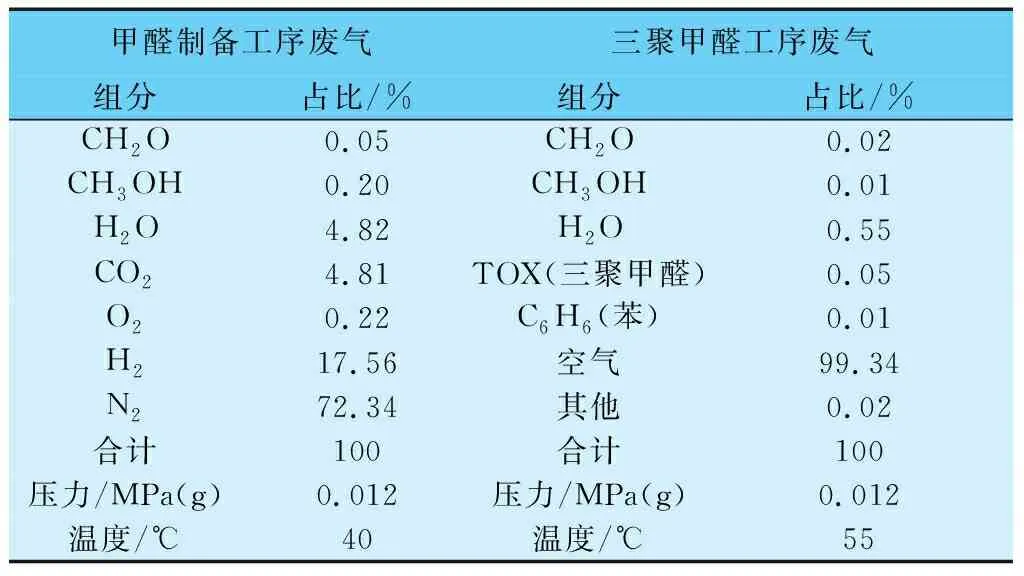

主装置废气的主要来源为甲醛制备过程中产生的废气和三聚甲醛生产过程中产生的废气,主要成分见表1。

甲醛制备工序废气经离心风机输送至水封槽,然后进入焚烧炉燃烧,燃烧过程稳定,未发生过回火现象。三聚甲醛工序中的废气经洗涤塔洗涤后进入气液分离器,分离出的气体经罗茨风机加压后送至水封槽,然后进入焚烧炉燃烧,由于燃烧不稳定,有时会发生回火现象。

表1 废气中各组分组成

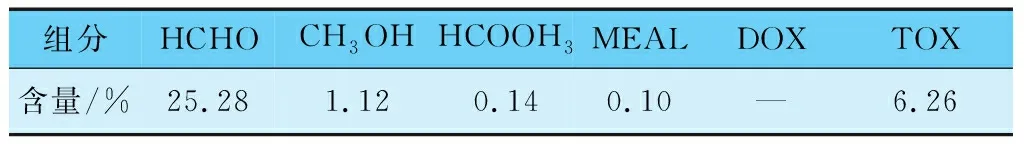

目前,三聚甲醛工序废气装置无法长期连续投用,当装置不稳定时会引起废气的组成发生变化,从而引起水封槽水封液中TOX、HCHO等物料含量升高,需要定期置换水封槽,以对水封液进行更换,水封液中易燃有机物物料成分含量较高时的组成见表2。

表2 水封槽中水封液易燃有机物物料组成

此时,水封液按照常规排至污水管网会造成一定浪费,也增加了污水处理的压力,必须进行回收利用。因此,三聚甲醛废气焚烧存在一定的环保风险及安全隐患,需要对系统进行技术改造和优化。

2 原因分析

(1)三聚甲醛废气概况。三聚甲醛工序废气属于富氧废气,其燃烧属于预混燃烧,燃烧回火的可能性会大大增加,李文辉[1]在含氧燃料气安全性评估中对该类气体自燃、爆炸和回火的可能性进行了详细分析与说明。

目前,三聚甲醛工序废气洗涤塔的运行温度高时可达70℃以上,造成TOX、苯等物料不能在洗涤塔内被完全吸收,废气中含有有机可燃气体的含量升高;废气送往焚烧装置会经过水封槽,部分水溶性有机气体被水封槽内水封液吸收;未完全吸收的则随废气进入焚烧炉燃烧。三聚甲醛工序废气输送风机设计流量300m3/h,进气温度30℃,进气压力100.92kPa ABS(0kPa(g)),排气压力112.92kPa ABS(12kPa(g)),材质为不锈钢,管径为DN150,蒸汽伴热管伴热。在实际运行中,B-200出口排气压力表显示压力为2kPa,经过约400m长度的管路及弯头、阀门阻力损失后的废气压力经计算会降低很多,而焚烧炉压力为-30Pa的微负压。

(2)废气回火原因分析。燃烧传播过程引起的稳定燃烧状态会因建立气流速度和燃烧前沿传播速度之间的平衡关系被打破[2]。焚烧装置中来自洗涤塔的废气以空气为主,含有可燃气体组分,具备燃烧条件,其燃烧属于预混燃烧。王晓霞等[3]对火炬系统设计应注意的安全因素进行了系统阐述,水封罐的设置有两方面的作用:一是平衡压力,二是防止回火。当水封液中物料浓度较高时(如苯含量高会漂浮在上层),不利于废气组分及压力的稳定。一旦洗涤塔温度发生变化,会引起废气组成及气流不稳,当废气进焚烧炉遇到明火时,废气中可燃气体被点燃,废气由于气流速度低于火焰燃烧速度,火焰可沿着废气管线回燃,废气管道作为燃烧场所发生的燃烧即回火现象。焚烧炉在引风机故障的情况下,会引起焚烧炉内压力升高,也可能造成回火情况的发生。回火发生后,会造成废气无法投入焚烧炉,烧坏水封槽后管路上仪表和电磁阀门等,严重时发生爆炸事故。

3 对策

(1)降低洗涤塔塔釜液温度。对洗涤塔运行情况进行分析,稳定各系统压力,避免高温物料吸入;通过增加换热面积,从而增加塔釜液换热冷量,洗涤塔塔釜液温度降至50℃以下,减少废气中挥发性有机物含量,稳定废气各组分含量,从源头上进行消除。

(2)增设气-液分离器。在罗茨风机前增加气-液分离装置,废气中液相通过重力回收至地下废液槽,以减少废气中挥发性有机物含量,最大限度排除罗茨风机入口管线内的积液,消除对风机的影响因素,确保风机稳定运行及废气进焚烧管线的畅通,降低水封槽置换频率,减少污水排放,从而也降低焚烧炉回火机率。

(3)水封槽内水封液定期回收。水封槽内水封液中HCHO、TOX等含量较高,需要及时排除和置换。结合实际运行情况,并根据化验分析结果,定期回收水封液至三聚甲醛生产装置的回收系统,可以稳定废气输送,实现物料循环利用,减少污染物排放,缓解污水处理压力,降低生产成本。

(4)废气管线检查清理。每次装置检修时,对单体废气管道进行检查,采用W90热水进行冲洗,清除管道内沉积的物料(必要时,定期采用W90热水进行冲洗)。同时,对废气管线伴热进行排查,保证伴热系统正常好用。

(5)增加阻火器。在三聚甲醛工序废气水封槽后管线上(进焚烧炉前)增加阻火器,消除回火发生的机会,降低回火发生后可能影响的范围,减少对设备、仪表的损坏。

(6)设置温度报警。在三聚甲醛工序废气进焚烧炉前5m管线上增加温度传感器,并将数据传输至DCS系统,实现实时监控。通过建立和投用连锁,一旦温度超过70℃,DCS进行声光报警,操作人员按照安全操作规程调整废气进入焚烧炉的燃烧工况,能够提前预防回火现象的发生并及时消除相关的影响。

(7)增加稳流装置。在废气管道上(水封槽后)增加蒸汽管道,管道上设置可远程控制调节阀,提高废气管控的自动化程度。当废气流不稳时通过加入蒸汽稳定气流,防止回火发生;在异常工况下,废气温度升高时,必要情况下可打开蒸汽控制阀对废气进行稀释、对管道降温,防止回火发生。

4 结语

在废气焚烧装置的运行过程中,回火情况主要发生在三聚甲醛工序废气系统。通过对废气回火原因进行分析,从而对废气系统进行全面改造,降低了废气中可燃物料的携带量,稳定了废气运行压力,畅通了废气输送管道,减少了物料损失和污水排放量,增加了废气管道监控、预警及降温灭火装置。不但从源头上降低了废气发生回火的可能性,而且建立了极端情况下的废气应急处理系统,降低了焚烧装置废气回火发生的可能性,提高了焚烧装置运行安全性。经过近一年的运行,三聚甲醛废气系统未发生过回火现象,每月回收含物料水封液5t,根据其中的HCHO、TOX含量进行计算,年增加经济效益9.43万元。

[1]李文辉.含氧燃料气安全性评估[J].石油化工设计技术,2004,25(2):4-6.

[2]韩昭沧.燃料与燃烧[M].北京:冶金工业出版社,1984.

[3]王晓霞,陈志伟.火炬系统设计应注意的安全因素[J].化工设计,2010,20(6):24-27.