矫直工艺对蒸汽发生器690合金传热管拉伸性能的影响

2018-07-05王永东蔡志刚杨义忠闫生志

王永东, 蔡志刚,杨义忠, 苏 诚,闫生志,曹 萍

(1.上海核工程研究设计院,上海200233;2.浙江久立特材科技股份有限公司,浙江湖州313028)

目前,第3代压水堆核电站AP1000的蒸汽发生器传热管采用镍基690合金钢管,其在核电站一回路系统里的承压边界面积占了近80%,是重要的反应堆冷却剂压力边界[1].蒸汽发生器传热管制造工序多、要求高,通常由于应力的释放,690合金传热管经最终轧态退火后会导致管件轴心线发生弯曲变形,故需要对690合金传热管进行整体的矫直,以满足其直线度以及横截面圆形度的要求,并进一步提高强度.

矫直工艺所引入的冷加工不仅会增加690合金传热管的残余应力[2-4],而且过度矫直可能会造成后续特殊热处理中管材晶粒的异常长大[5];另外,过度矫直形成的残余应力在后续特殊热处理过程中不能被完全消除,而较多残余应力的残留将降低其抗应力腐蚀开裂的能力.

为限制矫直对690合金传热管产生的不良影响,相关设计文件和科研报告对矫直工艺均提出了量化要求.美国电力研究院(Electric Power Research Institute,EPRI)的报告提出了蒸汽发生器用690合金传热管矫直前后的室温屈服强度的增量不得超过90 MPa[6],而RCC-M标准规定矫直前后室温屈服强度的增量不得超过80 MPa[7].

本工作研究了在矫直过程中的主要工艺参数(矫直压力和矫直速度)对690合金传热管拉伸性能的影响,以期能根据矫直工艺参数来预测出批量化生产后的管子性能,并研究了特殊热处理对矫直态690合金传热管力学性能的影响,从而确定满足批量化生产的关键矫直工艺参数,以使690合金传热管具有优异的综合性能.

1 试验方法

1.1 试验材料

试验用690合金传热管名义规格为φ17.48 mm×1.01 mm,退火温度为1 100°C,在1 085°C以上的保温时间不少于2 min.

1.2 矫直设备

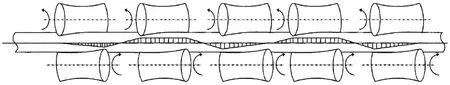

目前,通常采用多斜辊矫直机对管材进行矫直[6].斜辊矫直机是利用上下两排矫直辊与矫直中心线呈一定角度的交错布置,使管材在螺旋前进过程中受到多次弹塑性弯曲变形.如果事先设定了矫直压下量等工艺参数,使其能产生足够长的塑性弯曲变形区,则可实现管材纵向弯曲和横截面圆形度的矫正.

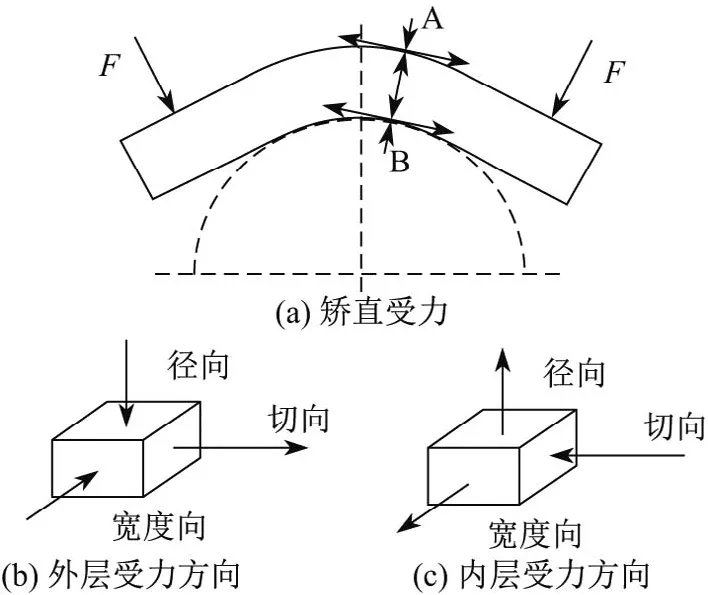

本试验所用设备为BRONX公司生产的10CR4型10辊双曲线精密矫直机.每副矫直机均可实现独立的角度调整和压下量调整,其工作原理如图1所示.矫直过程是管材在旋转过程中反弯变形的过程,即在弯曲力F的作用下,管材外层变形部分任一点会受到切向拉力和径向拉力的作用,即管材内层变形部分任一点B,受到切向压力和径向压力的作用(见图2).管材矫直过程不是纯弯曲过程,而是多次塑性反弯过程,即在一个方向受力,并超过屈服极限进入塑性区后卸载;第二次再加载时,反方向屈服值上升,使得管材径向屈服强度值上升[8].

图1 矫直机工作原理图Fig.1 Schematic diagram of straightening

1.3 试验方案

1.3.1 工艺参数对屈服强度增量的影响

矫直工艺的2个主要参数是矫直压下量(矫直压力)和矫直速度.因此,采用控制变量法,在保证矫直后管材的直线度及矫直后管材表面质量的前提条件下,分别研究了矫直压力和矫直速度对管材室温屈服强度增量的影响.

图2 管材矫直受力图Fig.2 Schematic diagram of force while tube straightening

选定矫直速度为6 m/min,矫直压力机显示压力分别为150,200,250,300和350 N/mm2进行组合试验,每个组合矫直支数不少于3支.分别在矫直前后取样,以便进行室温拉伸试验.

选定矫直压力机显示压力为270 N/mm2,矫直速度分别为3,6,10 m/min进行组合试验,每个组合矫直支数不少于3支.分别在矫直前后取样,进行室温拉伸试验.

在每个工艺参数条件下,在稳定矫直后选取任意管材进行矫直前后的室温拉伸试验,试验标准按ASTM E8-2001执行.在矫直前取管材尾部300 mm作为样品,矫直后在管材尾端先去除200 mm矫直盲区后,再截取300 mm进行试验.

1.3.2 矫直工艺在批量化生产中对强度的影响

在确定矫直关键工艺参数范围后,选定工艺参数组合对690合金传热管进行批量化生产,以检验选定工艺参数对批量化生产的性能稳定性的影响.

对矫直后的690合金传热管进行特殊热处理,以评估特殊热处理对矫直后690合金传热管性能的影响.

2 试验结果及分析

2.1 工艺参数对屈服强度增量的影响

2.1.1 矫直压力对屈服强度增量的影响

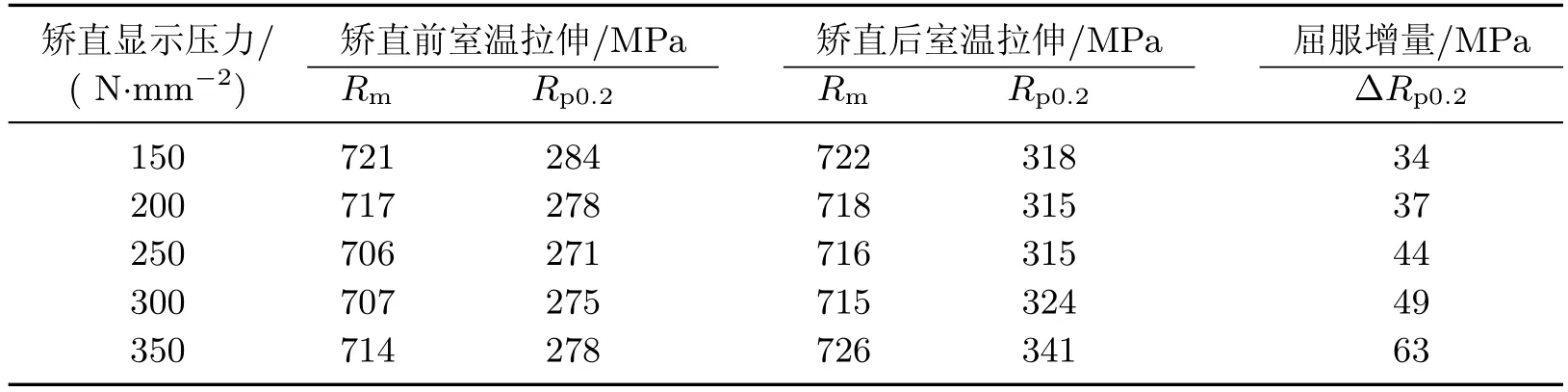

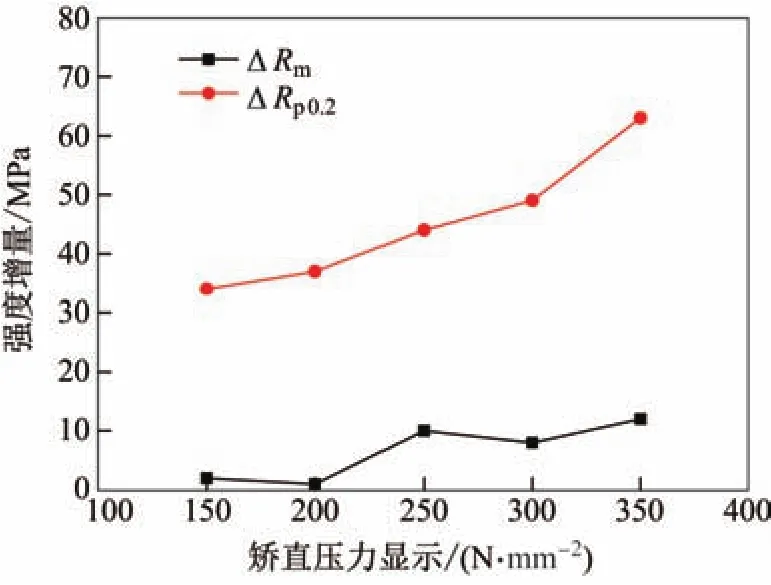

在每个工艺参数条件下,矫直前后室温拉伸性能结果如表1所示,矫直前后屈服强度增量随矫直压力变化的情况如图3所示.

表1 矫直前后拉伸性能(平均值)Table 1 Tension properties before and after straightening(mean value)

图3 屈服强度增量随矫直压力的变化Fig.3 Variations of yield strength dependences of straightening pressures

由表1和图3可知:①在矫直速度不变的情况下,矫直压力显示越大,矫直后室温屈服强度的增量越大;②当矫直压力显示不超过350 N/mm2时,所有组合试验的矫直前后屈服强度增量均未超过65 MPa,满足EPRI报告和RCC-M规范的增量限值要求;③管材在矫直后具有更高的室温拉伸强度,矫直后室温屈服强度数值在315~341 MPa;矫直后室温抗拉强度略有增大,增量在1~12 MPa.

690合金传热管矫直后室温屈服强度的增大与在矫直过程中引入的残余应力的增大有关.在矫直过程中690合金传热管局部会产生塑性变形,使得管材由退火时的弯曲状态变成直线状态;而在卸载后,塑性变形部分限制了与其相邻部分变形的恢复,因而出现了残余应力.

另外,冷变形使大量的位错杂乱地排列于晶体中,密度增大,出现了位错缠结现象[8-9].位错进一步的运动受阻,即持续塑性变形需要更大的外力,使得宏观上表现为材料的屈服强度增大,这也是冷变形能提高材料强度的一个重要原因,即应变强化[10].

2.1.2 矫直速度对屈服强度增量的影响

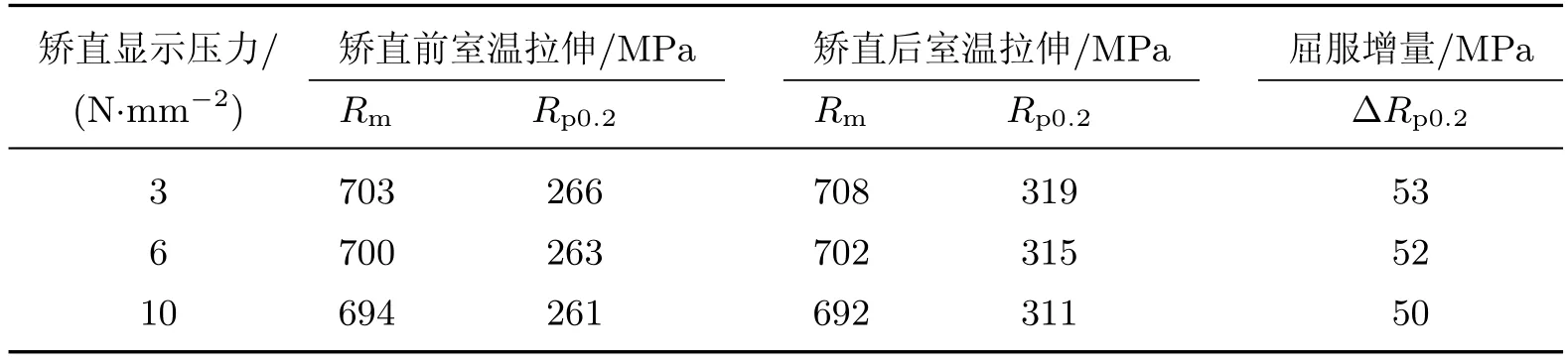

在每个工艺参数组合下,矫直速度为3,6,10 m/min的3根管材在矫直前后拉伸性能情况如表2所示.

表2 3根管材在矫直前后拉伸性能(平均值)Table 2 Tension properties of three tubes before and after straightening(mean value)

由表2可知:①在矫直后,室温屈服强度提高至311~319 MPa,室温抗拉强度变化不大;②当矫直压力一定时,随着速度的加快,矫直前后管材的室温屈服强度的增量基本相当,约为50 MPa左右,满足EPRI报告和RCC-M规范的增量限值要求.矫直速度从3 m/min提高至10 m/min时,矫直速度提高了近3倍,但对管材的拉伸性能的影响不大.由此可见,在矫直压力一定的情况下,室温屈服强度的增量与矫直速度基本无关.这是因为室温屈服强度增量仅与矫直过程中引入的残余应力有关,而矫直引入的残余应力与矫直压力有关,与速度无关.

2.1.3 批量化生产条件下矫直工艺对屈服强度增量的影响

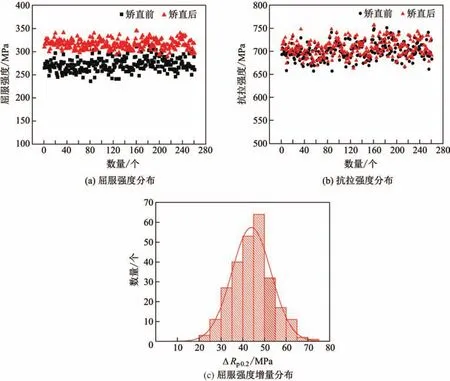

将矫直机压力显示为290~300 N/mm2,矫直速度为10 m/min的矫直参数对经过相同加工工艺的261根退火态管材进行批量化矫直试制.根据表1和2的工艺参数和拉伸性能的对应关系,对在批量化生产工艺参数下的拉伸性能进行预测,预计屈服强度约为320 MPa,屈服强度的增量在50 MPa左右.对批量矫直前后的管材进行拉伸性能检测,结果如表3和图4所示.

表3 批量化矫直前后拉伸性能(平均值)Table 3 Tension properties before and after batch process of straightening(mean value)

图4 矫直前后拉伸性能对比Fig.4 Comparisons on tension properties before and after straightening

从批量化生产数据来看,矫直对拉伸性能数据的影响与2.1.1和2.1.2节总结的情况一致:矫直后屈服强度增大,抗拉强度也稍有增大.矫直会使管材获得较好的屈服强度,矫直后室温拉伸屈服强度在315 MPa左右.

在矫直前后屈服强度增量值范围为22~74 MPa,集中范围为40~50 MPa,批量化生产与根据2.1.1和2.1.2节所获数据预测的结果相吻合,且从图4(c)可以看出,增量数据分布保持了较好的正态分布,说明矫直工艺稳定性较好.

2.1.4 在批量化生产条件下特殊热处理对矫直态690合金传热管性能的影响

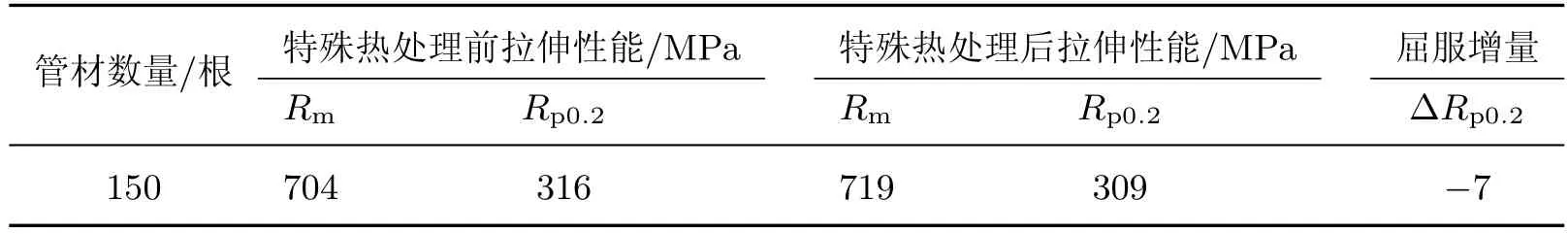

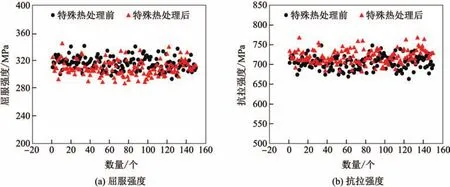

为了进一步提高690合金传热管的抗腐蚀能力,消除管材的残余应力,需要对矫直后的管材进行特殊热处理.如在真空环境下将管材加热到特定的温度,并保温一段时间,随后在真空或惰性气体中冷却,这样可优化管材中碳化物的分布.特殊热处理将会对因矫直所形成的屈服强度增量产生影响,为了评估这一影响,抽取150根上述批量化矫直后的管材进行特殊热处理,以进行拉伸性能的测试,结果如表4和图5所示.

表4 特殊热处理前后拉伸性能(平均值)Table 4 Tension properties before and after thermal treatment(mean value)

图5 特殊热处理前后拉伸性能对比Fig.5 Comparisons on the tension properties before and after thermal treatment

从表4和图5可以看出,经特殊热处理后管材的屈服强度略有下降,降低约7 MPa.虽然特殊热处理可以消除矫直所引入的残余应力[6],但是在特殊热处理温度下,尚无法完全消除矫直所引入的大量位错,无法完全消除应变强化的效果[11].如果要进一步定量分析特殊热处理对形变显微组织的影响情况,可利用电子背散射衍射(electron backscattered diあraction,EBSD)技术对经特殊热处理前后的显微组织进行分析[12].

可见,矫直工艺对690合金传热管的力学性能起了决定性的作用,但特殊热处理对管材性能的影响较小.因此,为满足最终产品力学性能要求,须慎重选择矫直工艺参数.

3 结论

(1)在矫直速度不变的情况下,矫直压力越大,室温矫直屈服强度增量越大;当矫直压力一定时,速度加快,矫直前后屈服强度的增量稍有减小.

(2)在矫直速度为6 m/min,矫直机压力显示在150~350 N/mm2时,矫直前后屈服强度的增量不超过65 MPa,满足EPRI报告和RCC-M规范的增量限值要求,矫直后室温屈服强度数值为315~341 MPa,矫直后抗拉强度和伸长率变化不大.

(3)拉伸性能数据表明,批量化矫直工艺具有较好的稳定性,且所有管材的增量均满足EPRI报告和RCC-M规范的增量限值要求,故选定矫直工艺参数进行批量矫直.

(4)特殊热处理对管材性能影响较小,矫直工艺对管材产品的力学性能起了决定性的作用.

[1]孙汉虹.第三代核电技术AP1000[M].北京:中国电力出版社,2010:191-192.

[2]徐勇,程先华.钢管压扁矫正残余应力分析[J].上海交通大学学报(自然科学版),2003,37(10):1526-1528.

[3]李连进,胡广大.无缝钢管定径过程中的压下量和温度对残余应力分布的影响[J].塑性工程学报,2007,14(5):111-115.

[4]WIDMARK M,MELANDER A,MEURLING F.Low cycle constant amplitude fully reversed strain controlled testing of low carbon and stainless sheet steels for simulation of straightening operations[J].International Journal of Fatigue,2000,22(4):307-317.

[5]DIANO P,MUGGEO A,VAN DUYSEN J C,et al.Relationship between microstructure and mechanical properties of Alloy 690 tubes for steam generators[J].Journal of Nuclear Materials,1989,168(3):290-294.

[6]LITTLE M.Alloy 690 steam generator tubing specif i cation sourcebook[R].3002003124.Palo Alto,CA:EPRI,2014:2-8.

[7]AFCEN.RCC-M.Design and construction rules for mechanical components of PWR nuclear power plants[S].Paris:AFCEN,2007.

[8]FUKUGEN M.钢管斜辊矫直的变形理论[C]//第三届国际轧钢会议论文集.1985:410-416.

[9]侍新琳,刘软.变形程度对位错组态演化的影响[J].沈阳航空工业学院学报,2001,18(4):11-12.

[10]韩豫,陈学东,刘全坤,等.奥氏体不锈钢应变强化工艺及性能研究[J].机械工程学报,2012,48(2):87-92.

[11]MCLLREE A R.Proceedings:1989 EPRI alloy 690 workshop[R].Stress corrosion nuclear steam generators/Inconel alloys tubes,NP-6750-SD.Mclean,Virginia:Dominion Engineering,Inc.1990:2-14.

[12]刘延光,夏爽,茹祥坤,等.利用EBSD技术分析低应变量形变显微组织[J].电子显微学报,2011,30(4/5):408-413.