合成氢氰酸的工艺技术评述

2018-07-04冯玉

冯玉

(山东齐鲁石化齐泰石化公司,山东淄博255068)

氰化氢(HCN)亦名氢氰酸,是一种剧毒危险化学品,由于其沸点低(26.5℃),常温下呈气态,有较高的蒸汽压,且极易扩散,是一种化学性质活泼的物质,使其在运输和使用中受到限制。其可以合成丙酮氰醇、苯氨基乙腈、原甲酸三乙酯、三聚氯氰、羟基乙腈、蛋氨酸、叔丁胺等精细化学品,在有机玻璃、医药、农药、染料、食品和饲料添加剂领域有较大的用途和发展空间。

生产HCN的传统工艺主要有安氏法(甲烷氨氧化法)、甲醇氨氧化法、甲酰胺热解法、BMA法、丙烯腈副产法、轻油裂解法等六种,目前较为成熟且广泛使用的工艺为安氏法、轻油裂解法、甲醇氨氧化法和丙烯腈副产法。

安氏法生产HCN是德国I.G公司安德罗索夫(L.Andrussow)在1933~1935年提出1948年西德首先采用的一种方法。它是以甲烷、氨和空气为原料,用铂网为催化剂合成HCN的方法,称为安德罗索夫法,简称安氏法。安氏法是国外工业生产HCN的主要方法。1952年I.G公司又建成了16000吨/年的工厂,此后,意大利、美国和日本等国都相继建立了工业规模的生产装置。安氏法技术成熟,经济合理,并且以天然气(甲烷)直接作为原料,资源丰富,价廉易得。

BMA法是以甲烷、氨为原料,通过铂催化剂合成HCN,该反应为吸热过程,需要大量的外界供热,反应温度为1100℃~1400℃。炉型复杂,目前仅德国建有4000吨/年的工厂。

轻油裂解法是以轻油(或汽油)、液氨为主要原料,石油焦粒和氮气为辅助原料的生产法。首先使轻油和液氨气化,并按比例在雾化器中混合,预热至280℃,通过三相电极浸入石油焦粒层导电发热的沸腾反应炉,在常压、1450℃高温下即可裂解成含20%~25%氢氰酸的裂解气。该法是我国研究开发的生产工艺,目前为国内部分中小企业所采用。

甲醇氨氧化法由日本旭化成二十世纪70年代发明,该法解决了安氏法和BMA法对CH4的依赖,反应式为 CH3OH+NH3+O2→HCN+3H2O,温度为 350℃~500℃,以多相复合氧化物为催化剂。

以下将对丙烯腈副产法、安氏法、甲醇氨氧化法和轻油裂解法从工艺和技术经济等方面进行讨论。

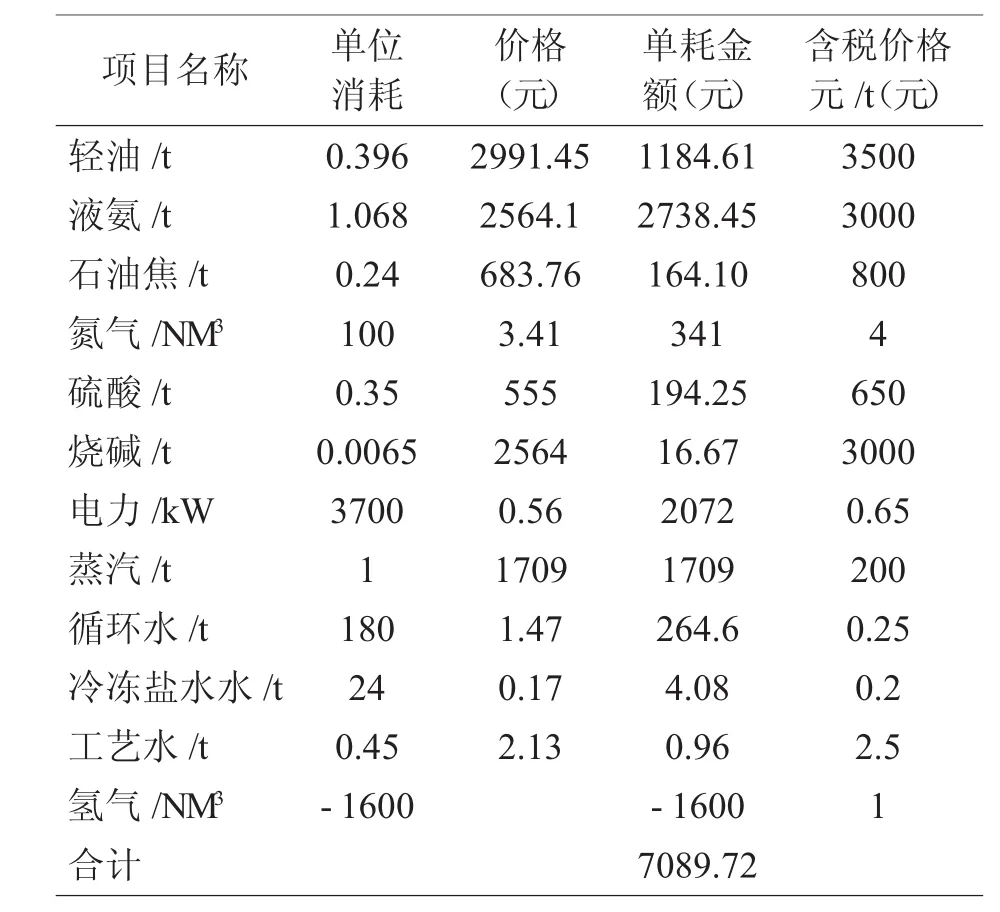

1 丙烯腈副产法

丙烯氨氧化法制丙烯腈是上世纪60年代美国Sohio化学公司(Standard Oil Co.Ohio)开发的索亥俄工艺,世界丙烯腈生产主要采用该工艺。该法以丙烯、氨和空气为原料,在流化床反应器中440℃、0.065MPa,在钼铋催化剂存在下反应生成丙烯腈,其副反应生成氰化氢。反应中除丙烯腈主产物外,还有HCN、丙烯醛、乙腈等副产物,再经硫酸中和脱氨、低温水吸收、萃取解析乙腈、脱氰精馏塔回收制得HCN。该法选择不同催化剂副产HCN量不同,副产HCN量约为主产品丙烯腈产量的0.1~0.15。反应式如下:

(1)丙烯腈反应式

(2)乙腈反应式

(3)氢氰酸反应式

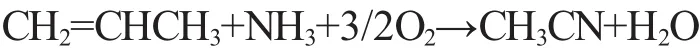

国内丙烯腈装置的副产氢氰酸每年在20~30万吨规模,是国内最大的氢氰酸供应来源。国内氢氰酸产能见表1。

表1 国内氢氰酸产能

2 安氏法

2.1 工艺简述

2.1.1 反应原理

氢氰酸是以天然气(甲烷)、氨、空气(氧气)为原料,在一定温度及催化剂作用下制备中间体氢氰酸,经吸收、蒸馏提纯制得液体氢氰酸(≥99.5%)。

主反应:CH4+NH3+O2→HCN+H2O

2.1.2 工艺流程简述

氢氰酸生产包括原料气净化、合成反应、脱氨、吸收、精馏工序。用天然气、氨气、空气三种原料气净化后,按一定配比送入HCN反应器,在1050℃~1200℃、0.049~0.075MPa压力下,以金属铂为主要成分的催化剂催化作用下,得到含HCN、NH3等成分的反应气。反应气经冷却到150℃~300℃,送入脱氨塔,用硫酸脱除体系中的氨,吸收氨后的硫铵液达到指标后,送至硫铵工序制取硫铵。脱除后的反应气送入吸收塔,用低温水吸收,吸收液经解析精馏制得含量为99.5%以上的液体氢氰酸。脱除氨后的尾气送入废物处理工段,在尾气锅炉焚烧处理。

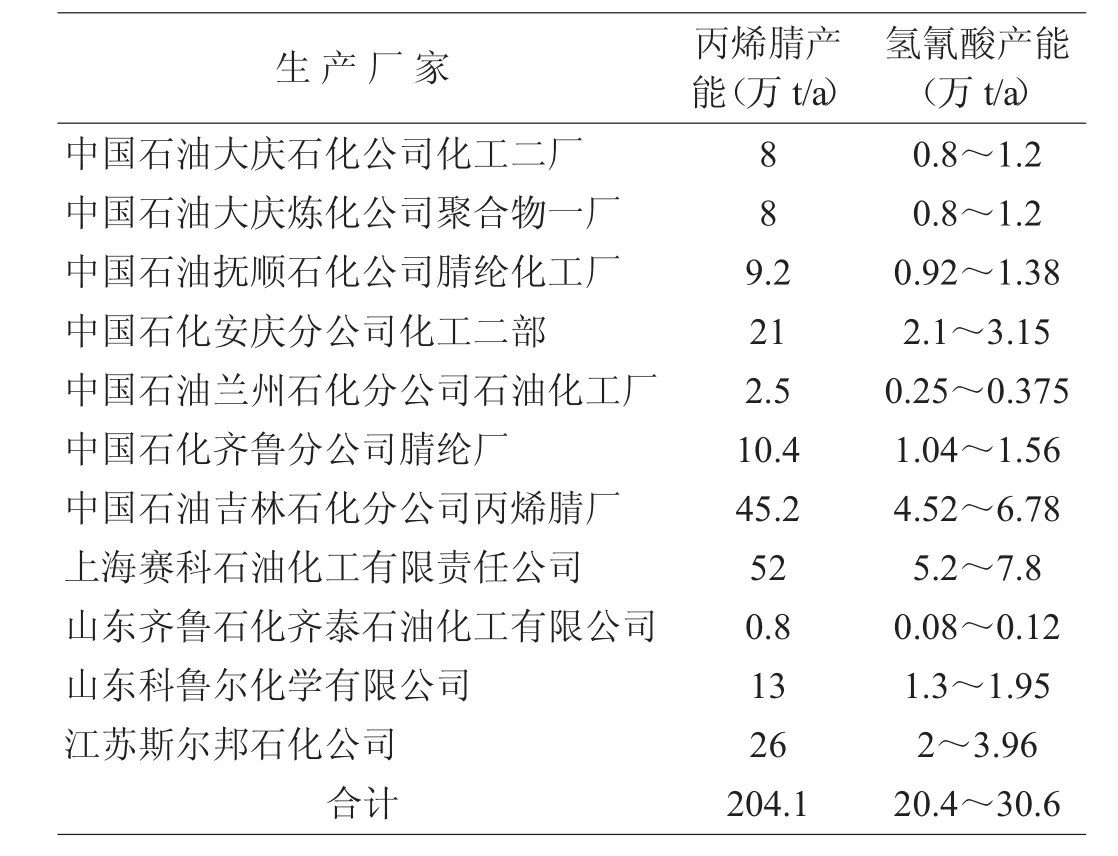

2.1.3 主要原辅材料及消耗、成本(见表2)

2.2 安氏法的特点描述

安氏法程序较简单,技术经过多年的验证也较为成熟,这也是现在该法仍为主要生产方法的原因之一。但在这样高的温度下产率并不是很高,一般为60%~70%,气体氢氰酸浓度在12%~15%。单套产能最大能达到2万吨/年。工艺投资较大,建设一套1万吨/年的单套反应装置,工艺设备投资约需1亿元。

我国四川有丰富的天然气资源,安氏法生产HCN装置主要集中在西南地区,四川省永川天然气化工研究所、晨光化工厂、永川化工厂、重庆紫光化工厂都有千吨级生产装置。

表2 主要原辅材料及消耗、成本

3 轻油裂解法

3.1 工艺简述

采用轻油和液氨为基本原材料,轻油经过电加热裂解合成氢氰酸。氢氰酸装置主要由裂解工段、脱氨工段、吸收工段组成。

裂解化学反应方程式如下:

主反应:CnH2n+2+NH3→HCN+H2(n=4~6)

副反应:2NH3→N2+3H2

裂解气的组成为:HCN10%~20%;H260%~70%;N215%左右;NH30.5%~1%。

流程简述:将液氨经过氨蒸发器气化后进入裂解炉的第三段,被升温后进入轻油蒸发器,与来自轻油储罐的轻油混合,然后进入裂解炉的第二段升温,再进入裂解炉与催化剂混合裂解。裂解炉催化剂由压缩空气将其压到储炭灰,加炭灰再由螺旋送料机送至裂解炉。在裂解炉内裂解生成含 HCN、H2、N2、NH3温度高达 700℃的气,再由裂解炉顶部出来依次进入一段、二段、三段并作为预热液氨和轻油的热源,同时裂解炉气降温。裂解炉顶部、底部和一段分别通入冷却水冷却高温炉气。

从裂解炉三段出来的裂解气通过两次旋风除尘后依次进入管式冷却器继续降温再进入布袋除尘,除尘后再经过管式冷却器冷却后由裂解罗茨机送至脱氨塔。裂解气从脱氨塔底部进入,上部用一次水和配好的硫酸吸收裂解气中的NH3,底部脱氨液进入脱氨液槽循环使用。脱氨后的裂解气从顶部出来后依次进入脱氨初冷和深冷进行冷却,再进入HCN吸收塔。脱氨初冷由循环水冷却,深冷由冷冻盐水冷却,冷却器底部废液进入脱氨液槽。脱氨液内还有少量的HCN气体,脱氨液用泵打到HCN气提塔脱出少量的HCN。气提塔脱出的HCN用尾吸罗茨风机送至脱氨液尾吸塔吸收,吸收液为氢氧化钠,塔底废液循环使用。

脱氨后的裂解气在HCN吸收塔内由一次水吸收,吸收液从塔底进入富液储罐,富液再进入解析塔解析,HCN气体从解析塔顶部出来冷却降温成HCN成品。解析液进入吸收塔循环使用。HCN吸收塔塔顶尾气进入尾吸塔吸收,尾吸塔尾气用氢氧化钠吸收,塔底液也作为吸收液循环使用。

轻油裂解法是我国自主开发的生产工艺,有一定优越性,可用柴油、抽余油、轻油、汽油等各种低级至中级烃作原料,反应过程不用催化剂。高压电源经炉用变压器后直接插入反应炉余热预热氨,产生炉气浓度高而又纯净,有机杂质少。

3.2 主要原辅材料及消耗、成本(表3)

表3 主要原辅材料及消耗、成本

3.3 轻油裂解法工艺的特点

该工艺为中国科研工作者发明,装置简单,投资少。由于生产工艺中采用的原料、中间产品和最终产品多为易燃易爆或剧毒有害品,对设备、人员素质、安全操作和管理提出了更高的要求。

该工艺的特点是投资少,单套产能在3000吨/年,若投资建设一万吨的生产装置,概算投资在6000万元。

目前国内采用该工艺的生产厂家有河北诚信化工公司、潍坊天德化工公司、营口三征、重庆紫光阿拉善化工公司、安徽曙光化工公司、山西鸿升化工公司。

4 甲醇氨氧化法

4.1 工艺简述

以甲醇、液氨、空气为主要原料,摩尔配比为1∶1.1∶1.7(氧比),以Fe-Mo氧化物作为催化剂,在固定床反应器中350℃~500℃,常压或稍正压下反应生产氢氰酸。

反应方程式:

反应后的气体在氨中和塔内用硫酸中和掉未反应的氨后进入吸收塔,硫酸铵作为副产品从塔釜排出。在吸收塔内氢氰酸被水吸收,得到氢氰酸水溶液后送精馏塔精馏,塔顶得99.6%的液体氢氰酸供后续工序使用。精馏塔的釜液经换热、冷却后作为吸收水循环使用。

4.2 主要原辅材料及消耗、成本(表4)

表4 主要原辅材料及消耗、成本

4.3 甲醇氨氧化工艺的特点描述

该法是近年来我国借鉴国外技术新开发的HCN合成法,甲醇原料充足,价格上有竞争力。为确保安全操作,甲醇浓度不能超过8%,否则易发生爆炸,反应气中HCN浓度在5%~8%。

建设1万吨/年的氢氰酸装置,大约需要投资8000万元。本技术的核心设备是固定床反应器,根据产能需求直接并联即可,拆卸安装均较为方便。

该工艺HCN转化率高,HCN选择性高,催化剂便宜又易制备,随着大型甲醇装置的投产而比其他原料便宜,按甲醇计收率不低于78%。

另外,由于合成丙烯腈生产催化剂的改进,副产HCN量减少,立足于甲醇氨氧化法制备工艺很有前途,国内吉林通化三厂、江苏泰兴健坤、山东淄博富丰公司有千吨级装置运营,山东东营泓旭化工公司有年产一万吨的装置在正常运转。

5 结论

将上述四种工艺进行比较,各有优劣,见表5。

(1)丙烯腈副产法生产氢氰酸在产量上占据国内主要份额,近期山东海力化工公司年产13万吨丙烯腈装置即将试车,斯尔邦二期、浙江舟山石化、大连建业、中海油东方石化均为年产26万吨丙烯腈装置,已进入环评或建设阶段,未来三年内国内还将新增至少100万吨丙烯腈产能,相应新增副产10~15万吨氢氰酸,继续扩大其产能优势。大型丙烯腈装置副产HCN是成本最低、最经济,也是别种方法无可比拟的,国内产量也最大,它显示了经济合理的绝对优势。

表5 工艺对比

(2)安氏法工艺适合大规模生产装置,需确保天然气的供应保障,生产成本高。

(3)甲醇氨氧化法属于安氏法的一个补充,国家大规模的煤制甲醇确保了甲醇价格相对稳定,但存在反应气浓度偏低,质量不稳定,成本偏高的问题。

(4)轻油裂解适合中小企业生产,装置建设投资省,原材料采购方便快捷,反应气中氢氰酸浓度含量高,要制备液体氢氰酸和较高纯度的氰基化合物具有一定的优势,如果副产氢气能得以利用,成本优势明显,但污染严重。

我国日渐严格的环保、安全标准和督查力度导致传统合成HCN的生产受到限制。丙烯腈副产法生产氢氰酸在未来一段时间内,因其成本经济、环保优势将成为主要发展、增产方向。

[1]丙烯腈行业月度信息报告,2017.

[2]郭瑞超,李萍.氢氰酸的利用途径[J].沈阳化工,1994(1):23-27.

[3]安炜,陈欣.氨氧化法制氢氰酸新进展[J].石油化工,1996,25(3):200-203.

[4]刘金贵.氢氰酸及衍生物前景展望[J].天津化工,1994(2):9-11.

[5]范淑蓉,杨彤兰.甲醇氨氧化合成氢氰酸Fe-Mo氧化物催化剂的研究[J].石油化工,1989,18(6):355-360.

[6]赵随民.合成氢氰酸技术研究进展 [J].科技情报开发与经济,2008,18(9):105-106.