LNG槽车装车过程BOG产生的动态模拟与分析

2018-07-03贾保印

贾保印

中国寰球工程有限公司北京分公司

液化天然气(liquefied natural gas,简称LNG)槽车在液化天然气输送方面有着巨大的市场需求,是管道输配的重要补充手段[1]。LNG槽车受长途运输和环境温度的影响,罐车储罐内气相空间温度较高,进入LNG接收站装车时会产生较多蒸发气(boil off gas,简称BOG)。随着LNG槽车运输距离、气象环境等不同,LNG槽车装车时产生的BOG具有产生时间随机,温度、压力、流量等参数不稳定的特点。产生的低温BOG通过装车撬的回气管线进入装车区的回气总管,将回气总管中常温天然气置换,后者进入接收站BOG总管,将对BOG压缩机、再冷凝器等设备的平稳运行造成较大影响。因此,LNG槽车装车时BOG的处理工艺在接收站运行中极为关键。

HYSYS Dynamic模拟软件可用于模拟分析石油化工装置的工艺过程,反映实际生产中流量、温度、压力、产品组成等工艺参数随时间的变化过程以及对干扰因素的响应,指导生产装置的正常操作、稳定运行[2-4],已被国内外研究机构和工程公司广泛应用[5-16]。采用该软件实时模拟不同BOG处理工艺中装车过程产生的BOG压力、温度、流量等参数随时间的变化,在保证装车安全性的前提下,尽可能降低因装车BOG返气对BOG压缩机、再冷凝器和低压泵等设备运行稳定性的影响,并降低运行操作费用。

1 LNG槽车装车BOG处理工艺

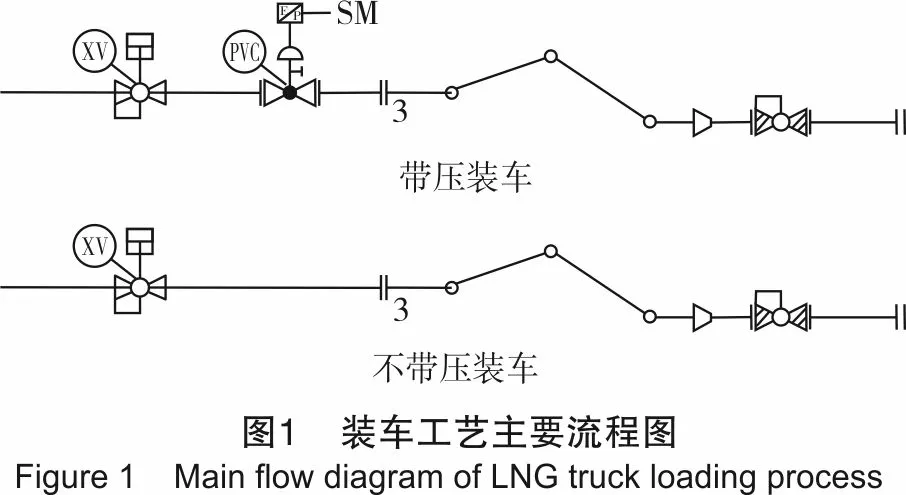

目前,LNG接收站槽车装车主要有两种方式,一种是带压装车,另一种是不带压装车,即BOG压缩外输或再冷凝。两者最主要的区别是:当LNG 装车时,槽车是否与LNG接收站的BOG 系统相连通[17],体现在装车撬的回气管线上是否设置有压力控制阀,主要流程图如1所示。

1.1 带压装车工艺

在LNG装车撬的气相管线上设置有压力控制阀,压力取压点为LNG槽车侧的气相压力,压力表控制点通常为0.3 MPa。LNG槽车装车时,当LNG槽车侧储罐操作压力(表压,下同)高于0.3 MPa,控制阀打开,此时槽车储罐的BOG会流至BOG总管,进入BOG压缩机进行增压外输;当LNG槽车侧储罐的操作压力小于0.3 MPa,控制阀处于关闭状态,此时槽车储罐的BOG无法排入BOG总管,一直封闭在LNG槽车储罐内,避免了BOG进入BOG压缩机系统。这种装车方式减少了BOG的产生,有效避免BOG返气,减少对站内BOG系统的影响。由于LNG槽车储罐操作压力较高,操作人员在装车过程中必须时刻关注每辆槽车的压力,增加了人工巡查成本和装车安全风险。

1.2 BOG压缩外输或再冷凝工艺

LNG装车撬的气相管线上未设置有压力控制阀,LNG槽车装车时,LNG槽车装车过程中因泄压、吸热、置换、闪蒸等因素产生的BOG直接泄放至BOG总管,进入BOG压缩机增压外输或者再冷凝器冷凝。LNG槽车装车时产生BOG一般温度较高且流量不稳定,BOG返气量较大时会导致储罐压力升高、BOG压缩机入口温度升高、BOG压缩机的负荷波动大、外输温度高、再冷凝器操作压力及温度操作不稳定,尤其是在夏季最小外输工况下,增加了对再冷凝器及BOG系统稳定控制的难度。此外,无论直接外输还是再冷凝工艺,BOG量的增大均会增加BOG压缩机的功耗,提高了装置的运行费用。

2 计算基础参数

2.1 LNG槽车储罐及装车工艺参数

LNG槽车储罐的基本数据及装车工艺参数见表1和表2。计算基础参数基于以下假定条件:

(1) LNG槽车卸车后剩余液体率占槽车储罐容积为5%。

(2) LNG槽车到站装载前压力为0.2 MPa。

(3) LNG槽车到站装载前储罐处于饱和状态,饱和温度为-146.5 ℃。

(4) LNG槽车装车后的液体容积为45 m3,LNG槽车储罐最大充装率76.5%。

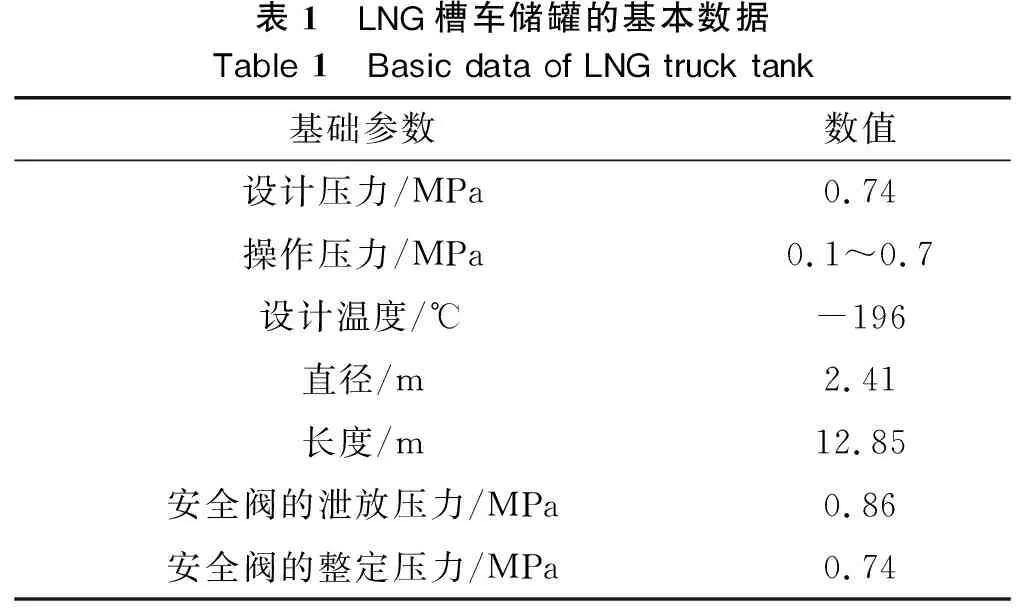

表1 LNG槽车储罐的基本数据Table 1 Basic data of LNG truck tank基础参数数值设计压力/MPa0.74操作压力/MPa0.1~0.7设计温度/℃-196直径/m2.41长度/m12.85安全阀的泄放压力/MPa0.86安全阀的整定压力/MPa0.74

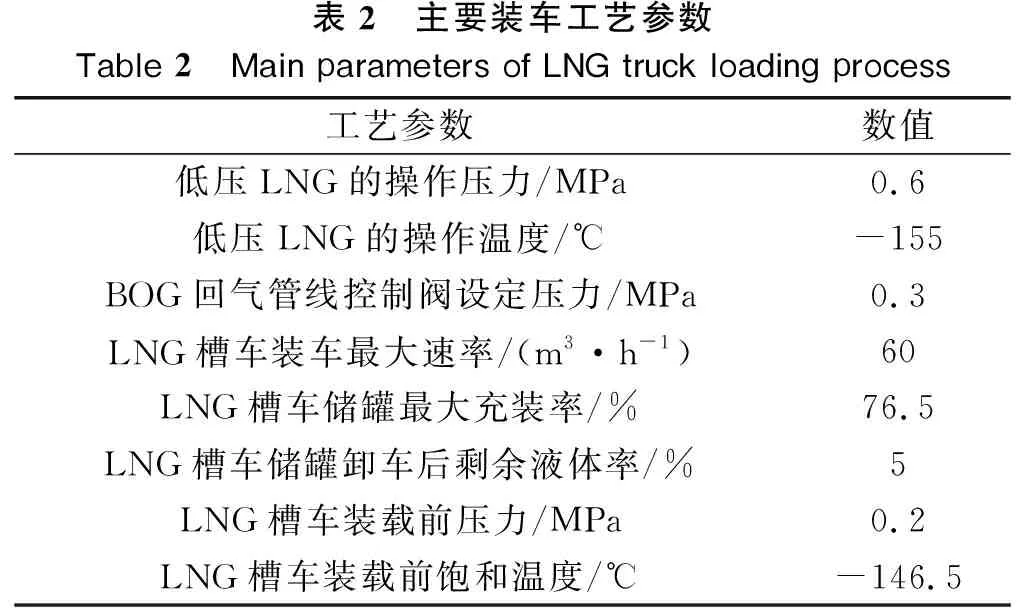

表2 主要装车工艺参数Table 2 Main parameters of LNG truck loading process工艺参数数值低压LNG的操作压力/MPa0.6低压LNG的操作温度/℃-155BOG回气管线控制阀设定压力/MPa0.3LNG槽车装车最大速率/(m3·h-1)60LNG槽车储罐最大充装率/%76.5LNG槽车储罐卸车后剩余液体率/%5LNG槽车装载前压力/MPa0.2LNG槽车装载前饱和温度/℃-146.5

(5) BOG回气管线压力控制阀控制回路的设定值为0.3 MPa。

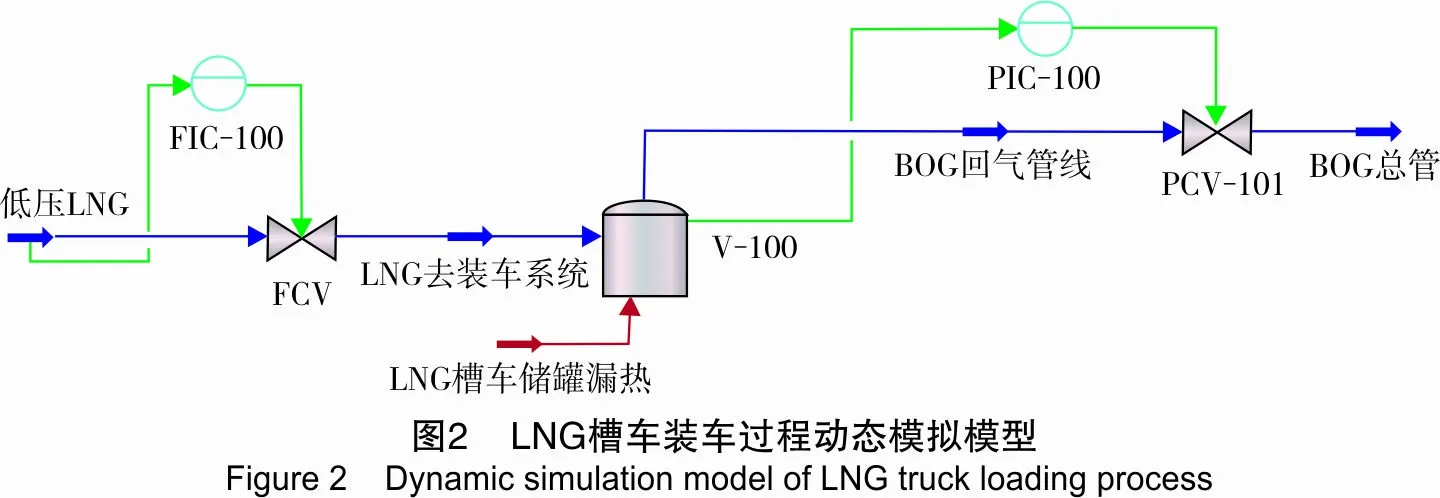

2.2 LNG槽车装车动态模型

LNG槽车装车动态模型的PID控制器主要有进料流量控制器、槽车储罐回气管线压力控制器,均为反馈控制,如图2所示。

3 动态模拟结果

3.1 带压装车工艺

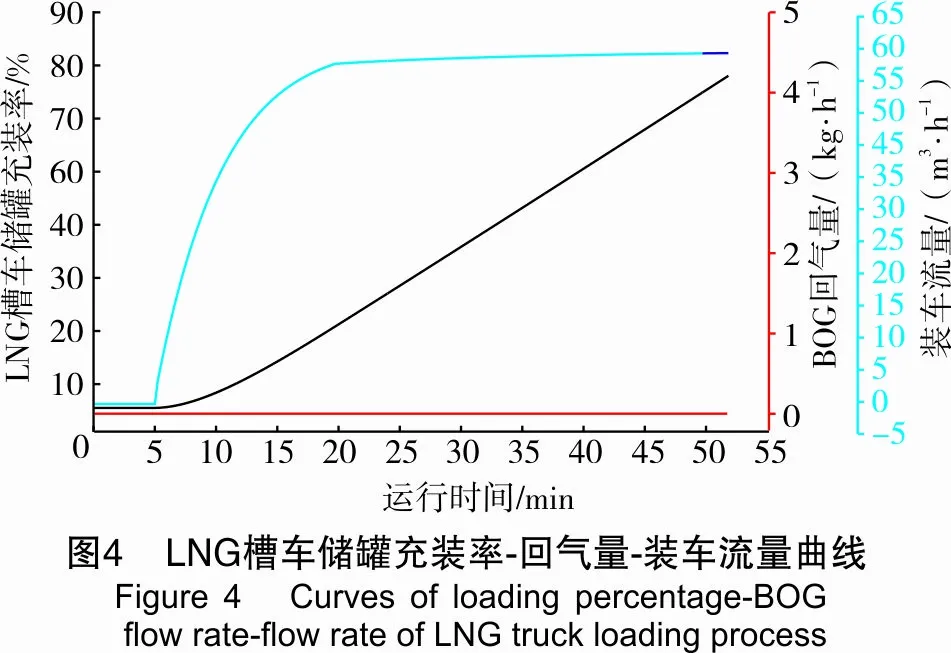

LNG槽车带压装车过程中槽车储罐压力、温度随装车时间的变化趋势如图3所示;槽车装车流量、槽车储罐充装率及装车期间BOG产生量随装车时间的变化趋势如图4所示。

从图3、图4可以看出,LNG装车开始时间为第5 min,LNG槽车开始装车时,槽车内介质处于气液平衡状态,操作压力为0.2 MPa,操作温度为-146.5 ℃。LNG槽车与装车撬连接完毕后,不对LNG槽车储罐泄压,而直接将LNG注入槽车储罐中,随着装车时间的运行,槽车储罐内的操作压力逐渐降低,装车完毕后储罐压力为0.12 MPa;储罐内的操作温度逐渐降低,装车完毕后储罐温度为-151 ℃。主要原因是随着装车的进行,过冷的LNG进入槽车储罐同储罐气相空间中的BOG混合,将冷量传递给BOG,大量BOG被冷凝下来,储罐内的压力和温度随着BOG冷凝为LNG而逐渐降低,最终降至0.12 MPa,整个装车期间产生的BOG量为零。

3.2 BOG压缩外输或再冷凝工艺

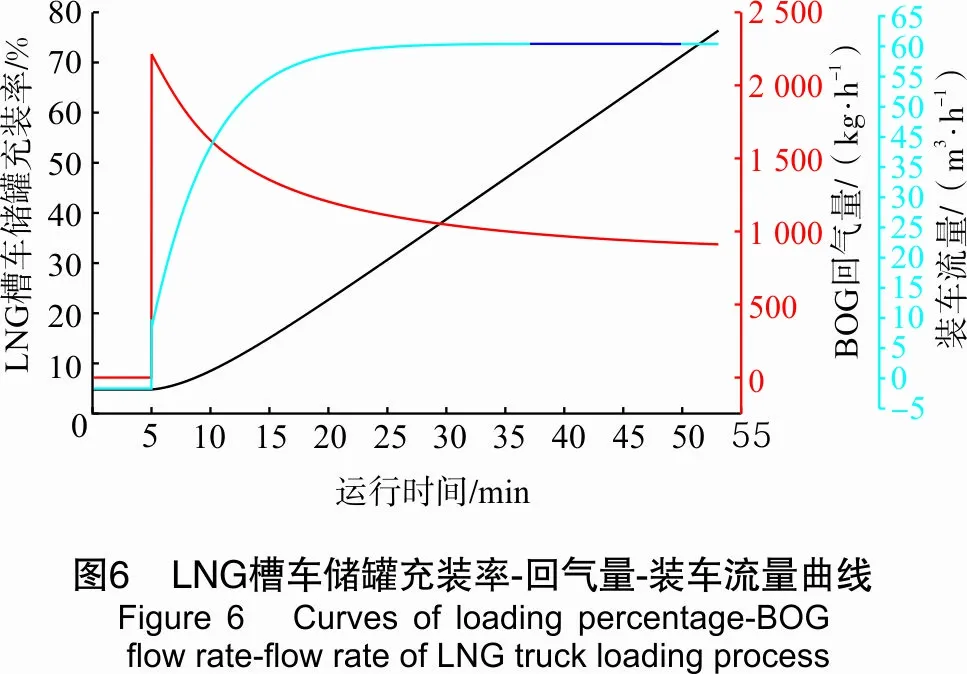

LNG槽车不带压装车过程中槽车储罐压力、温度随装车时间的变化趋势如图5所示;槽车装车流量、槽车储罐充装率及装车期间BOG产生量随装车时间的变化趋势如图6所示。

从图5、图6可以看出,LNG槽车开始装车时,槽车内介质处于气液平衡状态,操作压力为0.2 MPa,操作温度为-146.5 ℃。LNG槽车与装车撬连接完毕后,将LNG注入LNG槽车储罐,此时储罐充装和泄压同时进行,储罐内的压力急剧降低,储罐中储存的已有气相流体泄压产生的BOG、已有液相流体闪蒸产生的BOG、装车闪蒸产生的BOG、装车置换产生的BOG、储罐漏热产生的BOG通过BOG支管送入BOG总管,经BOG压缩机增压后输送至外输管网或再冷凝器冷凝。随着装车时间的运行,槽车储罐内的操作压力逐渐降低,装车完毕后储罐压力为0.045MPa;储罐内的操作温度逐渐降低,装车完毕后储罐温度为-157 ℃,装车期间BOG的产生量随装车时间逐渐增大。

4 两种BOG处理工艺模拟结果分析

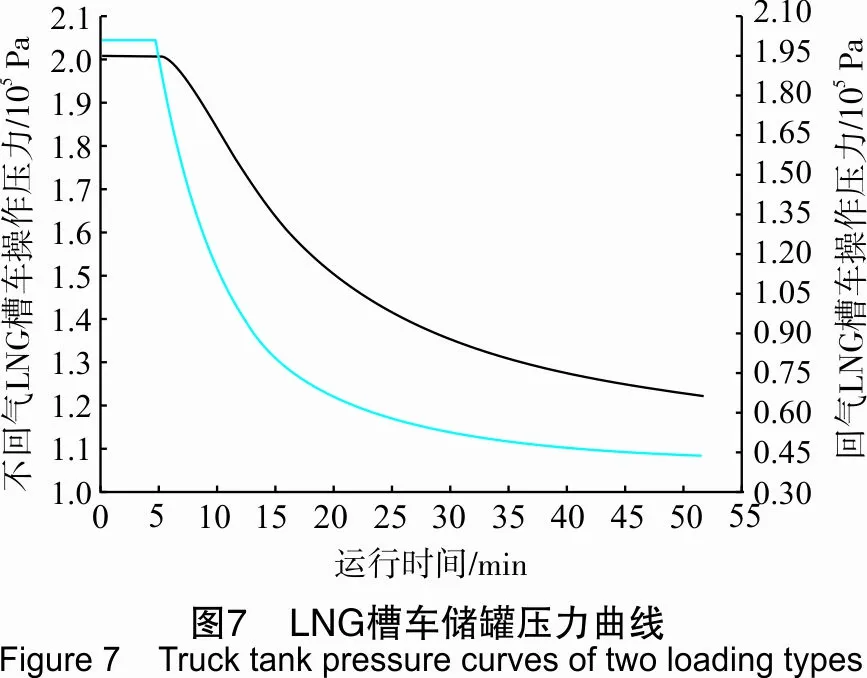

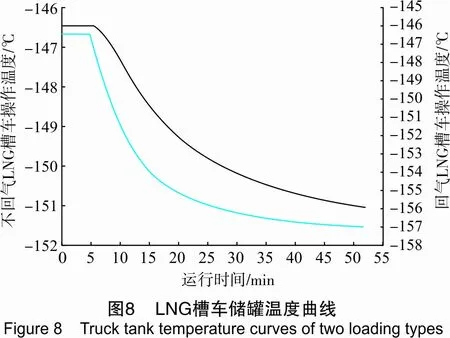

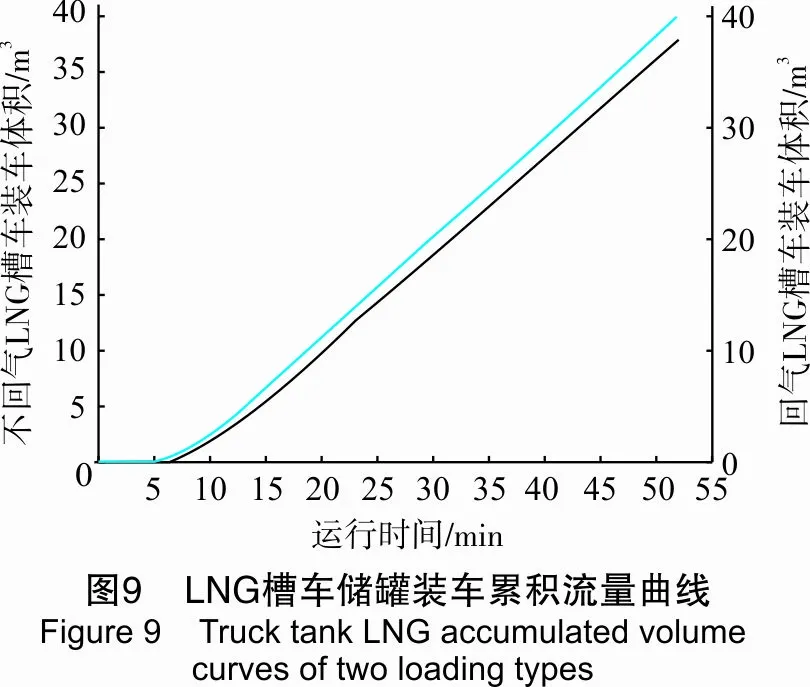

将带压装车和不带压装车两种工艺的动态模拟结果进行分析,如图7~图10所示。

从图7~图10可以看到,带压装车具有以下明显优势:

(1) LNG槽车装车结束时,带压装车方式槽车储罐压力比不带压装车方式储罐压力高出一倍。主要原因如下:带压装车时,原有槽车储罐中的BOG未被排出,已有热量积聚在槽车储罐中,导致储罐压力和温度升高;装车过程中,LNG的注入会压缩储罐气相空间的容积,导致储罐压力和温度升高;装车过程中,LNG注入过程无法闪蒸,低压LNG泵做功的能量被积聚在槽车储罐中,也会造成LNG储罐的压力和温度升高。

(2) LNG槽车装车结束时,带压装车方式装车累积流量小于不带压装车方式累积流量。带压装车过程中既避免了注入LNG的闪蒸,又使槽车储罐气相空间中的BOG冷凝成LNG,明显降低了需注入LNG槽车的LNG总量。

(3) LNG槽车装车结束时,带压装车方式可节省BOG产生累积量约为940 kg,按照单台装车撬每天充装10次,则单台装车撬每天BOG排放总量减少约9 400 kg,明显降低了BOG压缩机功耗,在降低设备运行费用的同时,也延长了设备的使用寿命。

(4) 带压装车结束后的储罐压力较高,使下游用户在卸车时节约增压设备的运行能耗,减少卸车时间,达到多方共赢的效果。

5 结 论

采用流程模拟软件实时模拟了两种LNG槽车装车过程中产生BOG的压力、温度、流量等参数随时间的变化,由模拟结果的对比分析可得:装车结束时带压装车方式槽车储罐的压力高于不带压装车方式储罐的压力;带压装车累积流量小于不带压装车方式累积流量;带压装车方式不产生BOG,降低了BOG压缩机的负荷,减少了设备的运行费用,延长了设备的使用寿命;带压装车可节省下游用户卸车时增压设备的运行能耗,减少卸车时间,因此,带压装车具有可行性和经济性。

参考文献

[1] 肖超然. 槽车装车方式对LNG接收站的影响[J]. 科学管理, 2017, 11: 226.

[2] 郝吉鹏, 张雷. 乙烯装置脱乙烷塔的动态模拟分析[J]. 化工技术与开发, 2013, 42(7): 51-56.

[3] 张永铭, 杨焘, 刘博. 动态模拟在芳烃抽提装置设计中的应用[J]. 化学工程, 2011, 39(11): 88-91.

[4] 陈文峰, 刘培林, 郭洲, 等. 复杂物系压力容器安全阀泄放过程的HYSYS动态模拟[J]. 天然气与石油, 2013, 28(6): 55-57.

[5] 冯传令, 杨勇. 原油容器安全阀火灾工况泄放量动态模拟[J]. 石油工程建设, 2006, 32(6): 9-12.

[6] 张立宁, 姚云, 商丽娟, 等. 低温LNG管道热力安全阀泄放过程研究. 化学工业与工程技术[J], 2013, 34(4): 56-58.

[7] 杨天宇, 朱海山, 郝蕴, 等. 压力容器火灾工况安全阀泄放质量流量的动态研究[J]. 石油与天然气化工, 2014, 43(2): 208-212.

[8] 郑志刚, 潘澍宇, 邓婷婷, 等. 碳四容器安全阀火灾工况泄放的动态模拟[J]. 广州化工, 2013, 41(22): 202-204.

[9] 贾保印, 林畅. LNG液化厂脱乙烷塔系统的动态模拟[J]. 石油与天然气化工, 2016, 45(2): 43-46.

[10] 孔录, 董秀芹, 张敏华. 高浓度乙烯精馏塔灵敏板选择的动态模拟研究[J]. 计算机与应用化学, 2014, 31(5): 562-566.

[11] 李燕. 轻烃回收系统的模拟研究与应用[D]. 成都: 西南石油大学, 2007.

[12] 邓励强, 吕志军, 李宁, 等. LNG接收站再冷凝系统稳定性动态模拟研究[J]. 石油与天然气化工, 2016, 45(2): 33-38.

[13] 刘茜, 李春磊. 海洋平台压力容器安全阀最大泄放量的确定[J]. 船海工程, 2013, 42(3): 182-183.

[14] 王天柱. 三相分离器安全阀火灾工况的模拟和分析[J]. 中国造船, 2013(8): 524-530.

[15] 郭洲, 曾树兵, 陈文峰. 用动态模拟技术进行油气田工艺处理系统开停工方案的研究[J]. 天津化工, 2013, 27(5): 20-23.

[16] 高晓新, 王颖, 陶阳, 等. 稳态及动态模拟在丙烷-异丁烷分离中的应用[J]. 现代化工, 2014, 34(5): 154-156.

[17] 陈辉, 周运妮. LNG接收站装车区BOG处理方案优化[J]. 输送与储运, 2014, 33(5): 10-13.