克劳斯装置中温有机硫水解催化剂研究

2018-07-03许娟刘宗社吴明鸥马枭何金龙温崇荣夏俊玲

许娟 刘宗社 吴明鸥 马枭 何金龙 温崇荣 夏俊玲

中国石油西南油气田公司天然气研究院

随着世界各国对环保的重视,2015年7月1日环保部针对炼油厂发布了GB 31570-2015《石油炼制工业污染物排放标准》,该排放标准规定新建装置排放尾气中SO2质量浓度限值为400 mg/m3,特别地区为100 mg/m3。针对天然气净化厂则发布了《陆上石油天然气开采工业污染物排放标准》(征求意见稿),规定处理规模大于200 t/d的装置总硫回收率高于99.8%,处理规模小于200 t/d的装置总硫回收率高于99.2%,按照此标准的硫回收率要求,炼厂及天然气净化厂尾气中SO2的达标排放形势十分严峻[1-5]。

目前,对于硫磺回收装置中的有机硫,通常是在一级反应器中部分装填钛基催化剂进行处理,钛基催化剂有机硫水解率约90%。即使一级反应器全部装填钛基催化剂,部分装置中的有机硫经过水解后进入二级反应器的体积分数仍高达万分之几,对装置硫回收率存在一定的影响,同时,增加了尾气中SO2排放超标的风险。二级反应器入口温度较低,温升也较小,常规氧化铝催化剂在此工况条件下的有机硫水解率较低。

1 概 述

1.1 有机硫的来源

自20世纪30年代起,以醇胺工艺脱除原料气中的H2S,再以克劳斯工艺从再生出的酸气中回收硫的工艺开始应用,目前,该工艺仍是天然气或炼厂气净化中应用最为广泛的工艺。

但由于克劳斯装置的原料酸气中含有CO2、烃类、H2和NH3等各种杂质组分,导致其在燃烧炉内发生燃烧反应后产物组成相当复杂,包括酸气中烃类的氧化反应、H2S裂解反应及有机硫(COS和CS2)的生成反应等[6]。

克劳斯燃烧炉中可生成COS的副反应如式(Ⅰ)~式(Ⅶ)所示。

2CH4+ 3SO2→2COS + 4H2O + 1/2S2

(Ⅰ)

2CO2+ 3S1→2COS + SO2

(Ⅱ)

CS2+ CO2→2COS

(Ⅲ)

2CO2+ 2S1→COS + CO +SO2

(Ⅳ)

CO + S1→COS

(Ⅴ)

CH4+ SO2→COS + H2O + H2

(Ⅵ)

CS2+ H2O→COS + H2S

(Ⅶ)

克劳斯燃烧炉中可生成CS2的副反应如式(Ⅷ)~式(Ⅻ)所示。

C + 2S1→CS2

(Ⅷ)

CH4+ 2H2S→CS2+ CH4

(Ⅸ)

CH4+ 4S1→CS2+ 2H2S

(Ⅹ)

CH4+ 2S2→CS2+ 2H2S

(Ⅺ)

CO2+ 3S1→CS2+ SO2

(Ⅻ)

从式(Ⅰ)~式(Ⅻ)可以看出,COS和CS2在燃烧炉中的反应非常复杂,由于酸气中各种杂质气体的存在,有机硫的生成是不可避免的。有研究表明,通过改善燃烧炉内的燃烧条件或改变燃烧炉的内部结构,可以有效降低燃烧炉内有机硫的生成量,从而提高整套装置的运行效率[6-7]。

1.2 有机硫的影响

燃烧炉生成的有机硫在催化剂床层上可水解生成H2S,H2S进一步与SO2发生克劳斯反应生成元素硫。如果有机硫在催化反应段的水解率较低,就会对装置的总硫回收率和尾气排放达标造成较大的影响。造成装置运行转化率差异的核心因素有两个:①H2S与SO2的比例为2∶1;②H2S与SO2反应的平衡转化率。过程气中有机硫水解生成H2S,会影响H2S和SO2的比例,同时影响装置硫回收率,从而影响尾气中SO2的排放。

针对硫磺回收装置克劳斯二级反应器的工况条件,开发出适用于此条件的有机硫水解催化剂,其有机硫水解率较传统的氧化铝催化剂有大幅提升。

2 实验部分

2.1 实验仪器设备

实验室采用固定床反应器评价催化剂活性,评价条件模拟工业克劳斯装置二级反应器中的气体组成和反应条件。

出稳压钢瓶的H2S、SO2、N2、CO2等气体经质量流量计计量后进入混合器。由于CS2易挥发,采用CO2携带的方式混入混合器,水经水泵送入预热器中,混合后的气体经预热器预热后进入反应器,在催化剂的作用下进行反应。催化剂活性评价工艺流程如图1所示。

2.2 催化剂评价条件确定

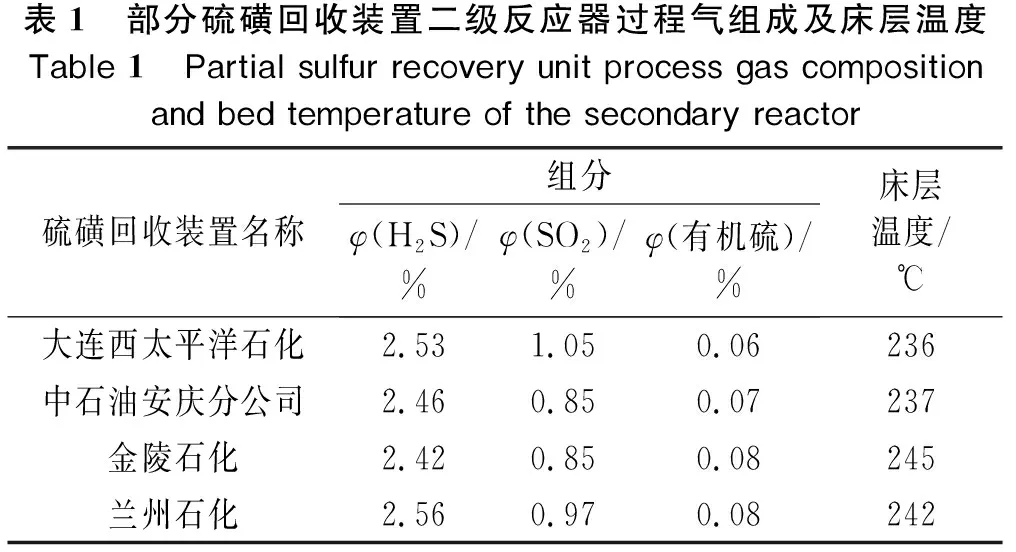

目前,国内大多数克劳斯装置二级反应器过程气中所含各组分体积分数为:有机硫0.06~0.1%;H2S 2.2~2.8%;SO20.45~1.20%;CO26~10%。表1列出了部分硫磺回收装置二级反应器主要气质条件及床层温度。

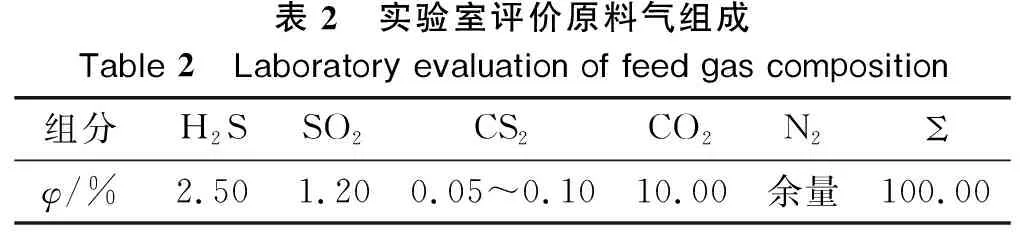

根据上述气质组成,最终确定用于实验室催化剂活性评价的气质条件见表2。

表1 部分硫磺回收装置二级反应器过程气组成及床层温度Table 1 Partial sulfur recovery unit process gas composition and bed temperature of the secondary reactor硫磺回收装置名称组分φ(H2S)/%φ(SO2)/%φ(有机硫)/%床层温度/℃大连西太平洋石化2.531.050.06236中石油安庆分公司2.460.850.07237金陵石化2.420.850.08245兰州石化2.560.970.08242

表2 实验室评价原料气组成Table 2 Laboratory evaluation of feed gas composition组分H2SSO2CS2CO2N2Σφ/%2.501.200.05~0.1010.00余量100.00

2.3 催化剂制备

2.3.1新型载体研制

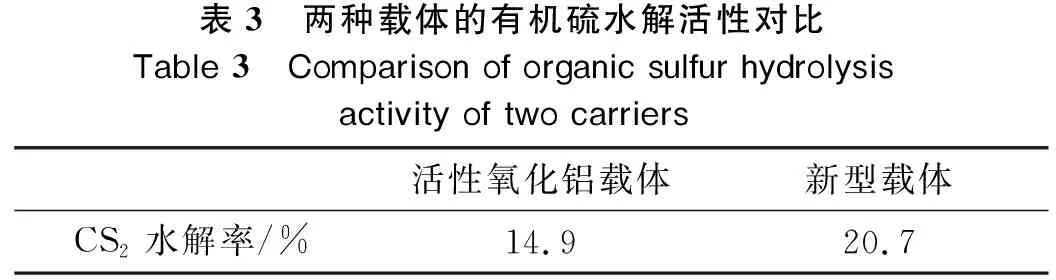

常规有机硫水解催化剂载体多选用氧化铝、氧化硅、氧化钛等,中国石油西南油气田公司天然气研究院根据上述载体的特点,研发出了一种物化性能优良的新型载体。图2为研制的新型载体,表3为新型载体和活性氧化铝的有机硫水解活性对比。表3中结果表明,在相同的评价条件下,新型载体的有机硫水解活性比氧化铝高,这有利于提高催化剂的有机硫水解性能。

表3 两种载体的有机硫水解活性对比Table 3 Comparison of organic sulfur hydrolysis activity of two carriers活性氧化铝载体新型载体CS2水解率/%14.920.7

2.3.2催化剂研制

在不只一种活性组分的情况下,通常采用分浸或共浸进行催化剂制备。但在分步浸渍时,对催化剂进行二次浸渍可能造成第1种活性组分的流失[8]。针对上述情况对活性组分进行了优选,研发了性能稳定的共浸液制备技术,使活性组分在催化剂上的分布更加均匀。

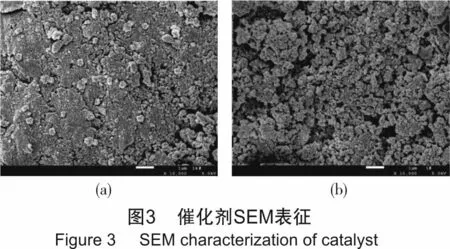

2.3.3催化剂表征

催化剂的活性与活性组分在载体上的分散程度密切相关,活性组分在载体表面分散度高的催化剂不仅活性、选择性和稳定性好,抗积碳能力和抗烧结能力也较强,且能够提高载体表面的金属利用率[9-10]。使用电镜扫描技术(SEM)对活性组分在催化剂表面的分散度进行了表征,结果见图3。图3(a)是催化剂上负载的适量活性金属,图3(b)则是氧化铝采用传统分浸方式负载活性金属。从图3可以看出,当选用新型载体后,活性组分适宜分布在载体表面时,分布均匀;相反,在右图中,放大10 000倍后的图像上可看出活性组分聚集成团,无法均匀分布,故活性组分不能完全发挥其作用,导致活性较低。

3 有机硫水解催化剂性能研究

3.1 温度对催化剂有机硫水解性能的影响

在表2原料气组成条件下,考察温度从220~300 ℃的催化剂有机硫水解性能,结果见图4。

由图4可知,温度在220~300 ℃时,随着温度的升高,CS2水解率升高。由催化剂动力学可知,当温度升高,反应速率加快,有机硫水解率也增大。在工业装置上,由于工艺条件的改变可能会导致温度的变化,而新型催化剂也在此范围内表现出了比传统活性氧化铝更优的有机硫水解率,能够适应工况的变化。

3.2 H2S体积分数对催化剂有机硫水解性能的影响

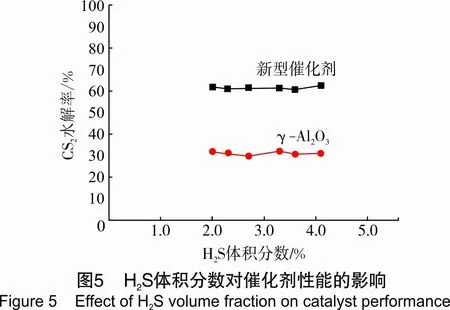

在评价条件中,将H2S体积分数范围定为2%~4%,其余组分含量不变,床层温度为240 ℃,将催化剂性能与二级反应器中装填的活性氧化铝进行对比,结果见图5。由图5可知,当原料气中H2S体积分数为2%~4.1%时,新型催化剂的水解性能优于活性氧化铝,且水解率只在很小范围存在波动,但对CS2的水解率基本不变。

3.3 SO2体积分数对催化剂有机硫水解性能的影响

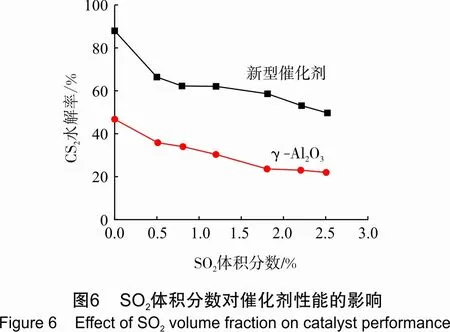

在评价条件中将SO2体积分数范围定为0%~2.5%,其余组分含量不变,床层温度为240 ℃,将催化剂性能与二级反应器中装填的活性氧化铝进行对比,结果见图6。由图6可知,当原料气中不含SO2时,新型催化剂与活性氧化铝的有机硫水解率均较高,一旦加入SO2气体后,两种催化剂的有机硫水解率均有所下降,但新型催化剂的有机硫水解性能在同样的评价条件下仍优于活性氧化铝。研究表明,SO2是影响催化剂活性的重要原因,催化剂失活是因为硫酸盐化或SO2吸附在催化剂表面,一方面减少了催化剂的碱性活性中心,另一方面减少了催化剂的反应面积,造成催化剂性能下降。

在刚通入SO2时,有机硫水解性能急剧下降,当SO2体积分数达到1.8%,活性氧化铝有机硫水解率降至23.6%后几乎不再变化。新型催化剂活性下降较为缓慢,当SO2体积分数达到2.5%时,仍可保持49%的水解率。综上所述,新型催化剂较活性氧化铝对SO2的承受能力更强。

3.4 CS2体积分数对催化剂有机硫水解性能的影响

在评价条件中,将CS2体积分数范围定为0.02%~0.2%,其余组分含量不变,床层温度为240 ℃,将催化剂性能与二级反应器中装填的活性氧化铝进行对比,结果见图7。由图7可知,随着CS2体积分数的增加,催化剂的有机硫水解性能随之下降,但新型催化剂的有机硫性能仍然优于活性氧化铝。对γ-Al2O3催化剂而言,有机硫水解率从33.6%降至27.9%后基本不变,新型有机硫水解催化剂性能也从65.3%降至53.8%,表明当原料气中CS2体积分数增大到一定数值之后,在此评价条件下,有机硫在催化剂活性中心已经不能得到有效的水解。

4 结 论

(1) 研制了一种新型载体,在同样的评价条件下,新型载体比活性氧化铝载体具有更好的有机硫水解活性。

(2) 分别考察了温度、H2S体积分数、SO2体积分数、CS2体积分数对催化剂有机硫水解性能的影响。实验结果表明,在220~300 ℃下,新型催化剂的有机硫水解活性随温度升高而升高,在240 ℃时达到61.5%,优于同等条件下的活性氧化铝催化剂;在原料气体积分数相同的情况下,新型催化剂的有机硫水解活性均优于现阶段二级反应器催化剂。

参考文献

[1] 陈赓良. 富氧硫磺回收工艺技术的开发与应用[J]. 石油与天然气化工, 2016, 45(2): 1-6.

[2] 杨威, 常宏岗, 何金龙, 等. 具有高选择性和可再生性的二氧化硫脱除溶剂研发[J]. 石油与天然气化工, 2016, 45(1): 8-13.

[3] 温崇荣, 段勇, 朱荣海, 等. 我国硫磺回收装置排放烟气中SO2达标方案探讨[J]. 石油与天然气化工, 2017, 46(1): 1-7.

[4] 刘勇, 张万全, 李峰, 等. 炼油厂硫磺回收联合装置SO2达标排放对策[J]. 石油与天然气化工, 2015, 44(4): 8-13.

[5] 金洲. 降低硫磺回收装置烟气中SO2排放问题探讨[J]. 石油与天然气化工, 2012, 41(5): 473-478.

[6] 陈赓良, 肖学兰, 杨仲熙, 等. 克劳斯法硫磺回收工艺技术[M]. 北京: 石油工业出版社, 2007.

[7] 王开岳. 天然气净化工艺——脱硫脱碳、脱水、硫磺回收及尾气处理[M]. 北京: 石油工业出版社, 2005.

[8] 张继光. 催化剂制备过程技术[M]. 北京: 中国石化出版社, 2004: 50-51.

[9] LAPERDRIX E, JUSTINA I, COSTENTINA G, et al. Comparative study of CS2hydrolysis catalyzed by alumina and titania[J]. Applied Catalyst B: Environmental, 1998, 17(1-2): 167-173.

[10] BACHELIER J, ABOULAYT A, LAVALLEY J C, et al. Activity of different metal oxides towards COS hydrolysis. Effect of SO2and sulfation[J]. Catalysis Today, 1993, 17(1-2): 55-62.