丙烷氧化脱氢反应工艺模拟与分析

2018-07-03朱晋潇王凯奇薛敏钊

朱晋潇 王凯奇 薛敏钊

上海交通大学化学工程系

随着石油资源的日益短缺,非油基丙烷脱氢技术更具前景。2015年非石油基丙烯产量占丙烯总产量(2 310×104t)的27%。丙烷脱氢制丙烯是石化和化学工业发展规划(2016~2020年)重点推进的基础产品强化保障工程,尽管我国丙烯产量逐年提升,但远不能满足2020年产业下游约4 000×104t/a的需求量[1]。丙烷直接催化脱氢(direct dehydrogenation of propane,简称DDH)是吸热反应,能耗较大,且催化剂容易烧焦和失活,目前国内装置均使用DDH工艺。丙烷氧化脱氢制丙烯(oxidative dehydrogenation of propane,简称ODHP)工艺是通过引入H2O(水蒸气)稀释剂和O2等氧化剂的方式,提升反应的转化率和选择性,且单位能耗可降低45%[2]。ODHP典型工艺是蒂森克虏伯公司开发的“STAR”技术,埃及已有1套装置投入运行,2017年美国有多套该工艺装置开工建设,而国内尚无该工业化装置运用。ODHP工艺有可能是未来一段时间丙烷制丙烯工艺发展的方向,尚需吸收引进。国内外的基础研究在提高催化剂转化率、选择性和延长使用寿命方面做了大量工作[3]。如2016年Science杂志上介绍的六方氮化硼和氮化硼纳米管新型催化剂,通过选择性氧化脱氢,可以在14%的丙烷转化率下,得到选择性达79%的丙烯[2]。有研究基于Pt-Sn/γ-Al2O3为催化剂,通过实验数据建立了H2O和O2在不同流量条件下的本征动力学模型,且有较高的可靠性[4]。也有研究人员对氧化脱氢中O2对反应的影响进行了热力学分析,但缺乏动力学因素。另有研究人员建立了拟均相一维固定床反应器模型,考察了O2对丙烯产率的影响[5],但未涉及H2O等其他因素。因此,有必要将反应动力学与反应器相结合,研究H2O和O2对丙烯产率的影响,为其工业化提供了设计依据。

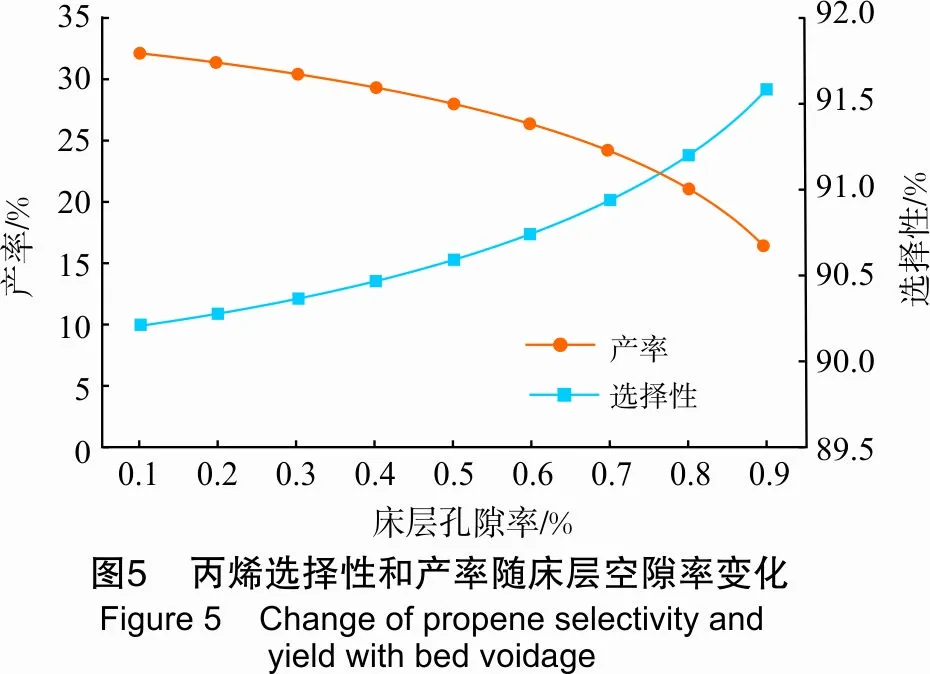

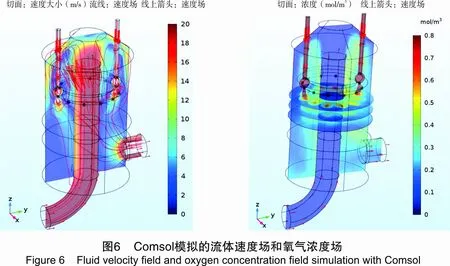

本研究首先分析了反应器的压力、温度、O2和H2O对丙烯产率的影响,建立了丙烷水蒸气活化脱氢固定床反应器和氧化脱氢反应器模型,并对该工艺流程进行了稳态模拟,发现与工业装置丙烷转化率、丙烯选择性和产率以及沿管分布温度高低等实际情况基本相似。然后对影响丙烯产率的因素进行分析,得出与依据热力学分析不同的结论,适当添加O2和H2O能提升丙烯产率,H2O、催化剂和O2的优化使丙烯产率分别提高25%、19%和7%。最后运用Comsol软件进行多场耦合,床层空隙率的降低能提升丙烯产率,但选择性会下降。氧化反应器喷嘴大小影响气体混合效果。

1 反应的热力学分析

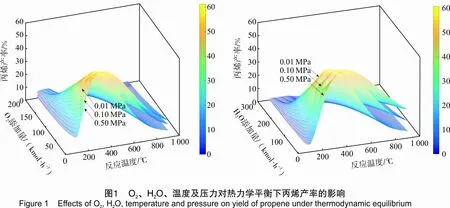

选用Aspen Plus中满足化学平衡和相平衡的吉布斯反应器进行热力学分析。指定C3H8(396 kmol/h)、H2O和O2为原料,并假定C3H6、H2、C2H4、CH4、CO2、CO等为产物。通过改变O2和H2O的进料量,以及反应器的温度和压力,得到不同操作条件下丙烯产率的变化情况,见图1。

结果表明,体系压力在0.01~0.50 MPa,不同压力下在温度0~1 000 ℃存在不同的最佳反应温度。在500 ℃以上的高温区,反应压力越大丙烯产率越高。O2和H2O的存在均在不同程度上降低了丙烯产率,该结果与前人研究结论一致[3,6],但与工业装置通过适当添加O2和H2O以提高丙烯产率的经验有差别。

从热力学平衡角度分析,O2和H2O的存在会使烃类在高温条件下逐渐裂解,甚至深度氧化为CO和CO2,最终达到平衡状态,由此得出加入O2和H2O不利于提升产率的结论。但该结论忽略了动力学因素在反应中的作用,需更深入考察O2和H2O等反应因素对反应的影响程度,为此进行了反应动力学模型的探究。

2 反应动力学模型的建立

反应过程参考STAR工艺,可分为水蒸气活化脱氢反应器和氧化脱氢反应器两部分,分别发生吸热和放热反应。本模型Aspen模拟部分分别简化为外部加热的列管式固定床反应器和绝热固定床反应器。

2.1 反应动力学方程

在丙烷脱氢反应中,H2O主要起稀释剂和提供高温热源的作用。B.Barghi等[4]建立了基于商业用Pt-Sn催化剂的反应动力学方程,可适用于H2O存在下的丙烯产率研究。研究发现,适量的H2O有助于减轻焦炭的形成,而过多的H2O会使催化剂烧结。E.A. Blekkan等[7]研究了不同O2流量下Pt-Sn催化剂选择性氧化脱氢的能力,研究表明,在500 ℃和550 ℃条件下,O2和H2反应生成水的选择性分别为90%和80%。

水蒸气活化反应器假设发生反应见式(Ⅰ)~式(Ⅳ):

(Ⅰ)

(Ⅱ)

(Ⅲ)

(Ⅳ)

主反应方程式中的动力学方程式见式(1),主要参数数值见文献[4]、[8]:

rm1=

(1)

氧化脱氢反应器进一步发生反应见式(Ⅴ)~式(Ⅶ)[9]:

2H2+O2=2H2O

(Ⅴ)

2C3H6+9O2=6CO2+6H2O

(Ⅵ)

C3H6+3O2=3CO+3H2O

(Ⅶ)

反应方程式中动力学方程式见式(2)~式(4):

-rH2=kH2pH2pO2

(2)

rCO2=kCO2pC3H6pO2

(3)

rCO=kCOpC3H6pO2

(4)

式中:r为物质消耗或生成的速率(负号为消耗);k为反应的速率常数;p为压力。

2.2 反应器模型的建立

根据工艺条件做以下假设:

(1) 反应物料在反应器径向无温度和体积分数差异,呈沿轴向温度变化的平推流状态,反应器壁厚忽略。

(2) 反应处于稳态,催化剂稳定性高,失活和烧焦可忽略,副反应仅发生上述反应。

(3) 反应空速足够大,催化剂受内扩散影响远大于外扩散效应。

本反应器的热力学模型选用PR-BM状态方程模型[10],考虑了分子之间的吸引力,适用于丙烷、丙烯等非极性或弱极性物系的气体的加工过程物性计算。

根据工艺和假设条件,对两个反应器均建立沿轴向和径向的二维拟均相平推流模型进行计算,均满足物料衡算。其中,水蒸气活化脱氢反应器为外部加热的多管固定床反应器。管长初始值设为12.5 m,单管直径0.35 m,共400根,管壁热通量(q)初始值设定为0.9 kW/m2,反应器进口压力设为0.6 MPa;氧化反应器模型为绝热反应器,初始管长设为10 m,管径4 m。两个反应器催化剂装填量分别为1 000 kg和800 kg,球形等效粒径设为0.5 cm,催化剂颗粒形状系数设为1,床层空隙率均设为0.45。

(5)

(6)

其中Q=-ΣHjrj;Qext=4q/d

式中:Fi为物料的摩尔流速,kmol/h;V为反应器体积,m3;rj为对应反应速率,kmol/ (m3·h);v为气体体积流速,m3/h;p为气体压力,Pa;Rg为标准气体常数,8.314J/(mol·K);T为温度,K;Q为单位化学反应热,J/ (m3·h);Qext为从单位体积反应器中加入或去除的外部热量,J/ (m3·h);R2绝热反应器Qext设为0;q为管壁热通量,kW/m2。

床层压降由Ergun方程计算,动量衡算方程见式(7):

(7)

3 反应器与稳态过程的模拟

3.1 稳态流程的建立

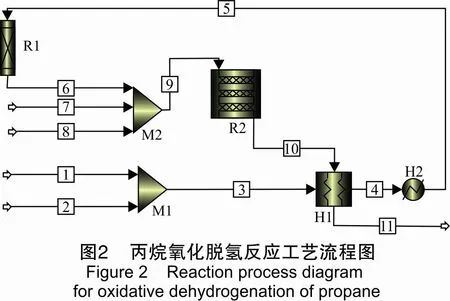

建立如图2所示的工艺流程,R1为水蒸气活化脱氢反应器,R2为氧化反应器。初始设定1股和7股物料H2O进料量分别为1 300 kmol/h和100 kmol/h,2股物料丙烷进料量为396 kmol/h,8股物料氧气进料量为40 kmol/h。

3.2 计算结果

经序贯模块法运算得到R1反应器和R2反应器的温度、各组分浓度随轴向变化的数值,见图3。

由图3可以看出,在R1反应器中,由于是吸热反应,入管口3 m以内温度由530 ℃下降至515 ℃。随着反应产物氢气、甲烷和乙烯等浓度增大,反应速率变慢,反应器壁面传热量大于反应吸热量,温度逐渐升至出口处545 ℃。R1反应器物料的平均停留时间为39.9 s,丙烷转化率为31.9%,丙烯选择性为95.0%,产率为30.3%。

在R2反应器中,由于添加了40 kmol/h的O2,与反应器内质量分数0.57%(摩尔分数6.7%)的H2迅速反应生成水,释放大量热量。反应器温度由530 ℃上升至最高640 ℃,极大地加快了丙烯的生成速度。随着O2完全消耗,反应器沿轴向长度上的温度逐渐缓慢下降。R2反应器物料的平均停留时间是6.86 s。

计算显示该模拟得到的丙烷总转化率为51.5%,丙烯选择性为87.2%,总产率为44.9%,温度等沿轴向长度变化与工业装置实际情况基本相似,符合该工艺的原理,文献实验提供的反应动力学方程和依据基本假设建立的反应器模型能够为以下模拟分析提供参考。

4 影响产率的因素分析

为优化设计工艺参数,提高产品的丙烯转化率,在进料丙烷流量保持396 kmol/h、控制其他变量不变的前提下,考察主要因素对丙烯总产率的影响,见图4。

4.1 反应器长度和直径

反应器长度和直径直接影响着反应气体的平均停留时间以及物料流动状况。对于R1反应器,由于反应吸热,需要通过外部加热装置提供热量。在单位传热面积一定的条件下,管径越大,反应体系温度越高。考察R1反应器长度和管径对产率的影响,结果显示,在管长大于10 m时,对应管径在0.2~0.5 m内均可优选管径,使得对应丙烯产率达到极大值约45%,且极大值之间差别较小,通过调整R1管长和管径来提升产率空间不大;氧化反应器R2中,O2的加入使得入口处温度迅速上升。结果显示,反应器长度和管径存在近似反比的关系时,丙烯产率得到相应最大值。工业上考虑到R2反应器O2的添加会在较短的床层中释放大量热量,可能导致温度过高,反应器进行了特殊设计,因此有必要针对O2进气方式进行Comsol设计。

4.2 催化剂装填量

在进气流量一定的条件下,催化剂填料量越大,空速越小,平均停留时间越长,反应物转化率一般会提升,同时副产物会增加,压降也有所提高。由模拟结果可知,R1和 R2反应器催化剂装填量分别为15 000 kg和3 000 kg时,对应R1和R2的平均停留时间提高至42.4 s和6.91 s,产率达到极大值64.2%,相比初始条件产率提高19.3%。

4.3 H2O进料流量

H2O在反应过程中起到稀释剂、提供热源、清焦等作用,促进了反应的进行。一种机理认为,H2O使得高含量Sn在Pt-Sn催化剂合金相中更易分散和氧化,从而暴露更多的活性位点[3]。高温H2O既能提升反应速率,又可以降低R2反应器中产物分压,提升最终的转化率。结果如图4所示,在R1反应器H2O进料流量为2 000 kmol/h时达到极大值,而R2不需过多的H2O,与未添加H2O相比提升了25.2%的产率。由此说明,R1反应器添加H2O可提供反应热量,加快反应速度。而R2反应器中H2O降低了丙烯分压,尽管对气体分子数增大反应起正反应平衡移动作用,但同样会使副反应增加。

4.4 O2进料流量

O2在R2反应器中能直接与H2反应生成水,快速释放热量。但O2过多易发生产物的深度氧化,需进一步优化氧气量。模拟结果如图4所示,当R2反应器O2进料流量为28 kmol/h,R1不添加O2时,丙烯产率达到极大值45.0%。相比未添加O2的37.9%产率提高了7.1%。过多的氧气量则会因副反应增加大幅降低丙烯产率。

4.5 反应器入口压力

对于分子数增加的气体反应,尽管压力降低正逆反应速率均下降,但压力降低有利于平衡向正反应方向移动,使平衡转化率提高。图4中,在0.1~2.0 MPa,R1和R2反应器压力均为0.1 MPa时,产率达到62.6%。说明在总流量一定情况下,水烃比越高,烃分压越低,反应程度越高。STAR工艺丙烷氧化脱氢工艺反应器出口压力为0.53 MPa,可能是考虑到高压水蒸气在后续能量回收单元中能量的高效利用问题,同时需要满足后续压缩分离工序的泵最小吸入压力大于0.3 MPa,以节省分离工序的设备成本和操作能耗。

4.6 催化剂粒径、孔隙率及床层空隙率

利用多物理场建模Comsol软件初步研究R1反应器中该因素的影响。基于反应工程模块,耦合化学物质传递(多孔介质稀物质传递)、流体流动(达西定律),以及多孔介质传热3个物理场接口生成空间依赖三维模型。在一定入口气流和压力条件下,催化剂粒径和孔密度虽能改善颗粒内气体扩散,但影响效果很小。相比而言,如图5所示,床层空隙率的降低能明显改善外扩散效应,有利于提高丙烷转化率,但不利于选择性的提升。在R1反应器入口C3H8浓度低于60 mol/m3时,存在较大的外扩散影响效应;浓度大于60 mol/m3时,主要存在内扩散效应,内扩散效率因子低于0.2。

4.7 氧化反应器氧气分布器位置和结构

实际上氧气进气装置的构造会影响气-气快速混合的效率,最终决定反应的实际程度。运用Comsol软件对R2反应器进行模拟。图6为模拟O2快速进入R2反应器的气流浓度截面图,进气喷头数增加有利于提升混合效果。在一定范围内,喷嘴直径越小,出口气速越大,湍流强度越大,混合效果也会提升。

5 结 论

相比于仅从热力学分析得出加入O2和H2O会降低丙烯产率的结论,本模型更符合实际情况。通过结合动力学和假设条件,建立丙烷氧化脱氢反应器模型,考察了6组因素对丙烯产率的影响,得出适当添加一定量的O2和H2O能使丙烯产率提升的结论,与工业装置相一致。H2O、催化剂和O2的优化分别使得丙烯产率提高25%、19%和7%左右。床层空隙率的降低能提升丙烯产率,但选择性会下降。氧化反应器喷嘴大小影响气体的混合效果。

参考文献

[1] 工业和信息化部. 石化和化学工业发展规划(2016~2020年)[EB]. 工信部规, 2016.318号.

[2] GRANT J T, CARRERO C A, GOELTL F, et al. Selective oxidative dehydrogenation of propane to propene using boron nitride catalysts [J]. Science, 2016, 354 (6319), 1570-1573.

[3] 单玉领, 雷静, 隋志军, 等. 水蒸气对Pt-Sn/Al2O3催化剂结构及其催化丙烷脱氢反应性能的影响[J]. 石油化工, 2016, 45(7) : 783-789.

[4] BARGHI B, FATTAHI M, KHORASHEH F. The modeling of kinetics and catalyst deactivation in propane dehydrogenation over Pt-Sn/γ-Al2O3in presence of water as an oxygenated additive [J]. Petroleum Science and Technology, 2014, 32 (10): 1139-1149.

[5] DARVISHI A, DAVAND R, KHORASHEH F, et al. Modeling-based optimization of a fixed-bed industrial reactor for oxidative dehydrogenation of propane [J]. Chinese Journal of Chemical Engineering, 2016, 24(5): 612-622.

[6] 林少波, 单玉领, 隋志军, 等. 氧对丙烷脱氢反应体系影响的热力学分析[J]. 化工进展, 2015, 34(4): 970-975.

[7] LTE L, RUNDEREIM J I, BLEKKAN E A. Selective combustion of hydrogen in the presence of hydrocarbons [J]. Applied Catalysis A: General, 2004, 262 (1): 53-61.

[8] SHEINTUCH M, LIRON O, RICCA A, et al. Propane dehydrogenation kinetics on supported Pt catalyst [J]. Applied Catalysis A: General, 2016, 516: 17-29.

[9] 张新平. 丙烷脱氢氧化制丙烯过程的模型化与优化[D]. 上海: 华东理工大学, 2010.

[10] LI X, LI J, YANG B. Design and control of the cryogenic distillation process for purification of synthetic natural gas from methanation of coke oven gas [J]. Industrial & Engineering Chemistry Research, 2014, 53: 19583-19593.