双离合自动变速器系统建模与仿真研究

2018-07-03郝洪涛倪凡凡宁夏大学机械工程学院银川750021

陈 亮, 郝洪涛, 倪凡凡, 严 冬(宁夏大学 机械工程学院,银川 750021)

随着车辆操纵自动化的快速发展,汽车自动变速器正呈现出蓬勃发展的趋势.DCT作为一种新型的自动变速器,既保持了传统变速器结构简单、传动效率高等优点,又能够实现在无动力中断的情况下转换传动比,缩短换挡时间,有效地提高了换挡品质,从而改善了车辆行驶的舒适性,具有广阔的发展前景[1-2].

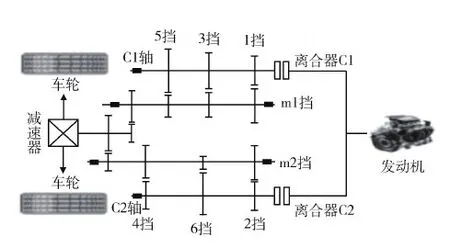

1 DCT结构及其工作原理

文中所述的DCT采用双中间轴式机构,如图1所示,其传动装置由两根带同步器的输入轴C1和C2、两根平行布置的中间轴m1和m2、两个多片离合器、多个同步器及差速器等组成.两根输入轴分别为空心轴和实心轴,空心轴空套在实心轴上,使用选择性输出方式将变速器奇、偶数挡输出齿轮分别布置在两根中间轴上,其中,奇数挡输入轴与离合器C1相连,偶数挡输入轴与离合器C2相连,通过双离合器的交替接合及切换不同的同步器状态,来实现无动力间断换挡,经由不同输出轴实现扭矩变换和输出.

车辆在空挡时,所有同步器处在中位,两离合器的主、从动部分均分离.当车辆起步时,以1升2挡为例,这时1挡同步器和1挡齿轮啮合,1挡传递扭矩大于车辆行驶阻力,车辆开始起步.当车速继续增加达到升挡点时,2挡同步器和2挡齿轮啮合,同时变速箱控制单元 ( Transmission Control Unit,TCU)控制离合器C2的油压P2开始增大,使得离合器C2开始慢慢接合,同时离合器C1的油压P1开始减小,离合器C1逐渐分离,当离合器C2完全接合、离合器C1完全分离时,整个换挡过程结束,保证了换挡中发动机的转矩被连续传递到车轮;其余升、降挡过程与此类似[3].

图1 DCT结构简图

2 整车动力学建模

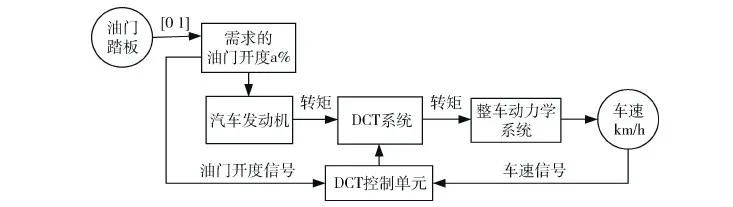

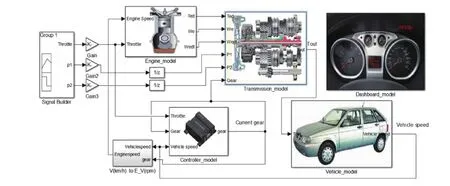

采用前向建模方法对整车动力系统进行建模,控制框图见图2.

图2 DCT系统控制原理图图

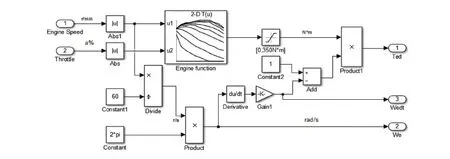

3.1 发动机模型

发动机模型的建立是研究车辆传动系统的基础,选择以节气门开度和发动机转速两参数值作为系统模型的输入值,以转矩和角速度作为输出值,选择有载动态工况,发动机动态输出扭矩与稳态输出扭矩的关系可以近似地表示为

(1)

式中:n为转速;ωe为角速度;γ为扭矩下降系数(取0.07~0.09);Te为发动机稳态输出扭矩;Ted为动态输出扭矩.

建立发动机有载动态仿真模型如图3.

图3 发动机模型

由图3可知,该发动机模型以二维特性表为核心,并将试验所得数据存储到特性表中,通过输入不同的节气门开度和发动机转速值,利用图表插值方法得到发动机转矩输出值.

3.2 双离合变速器模型

为了方便建模,对DCT系统作如下简化:

1)假设传动系是由无惯性弹性环节和无弹性惯性环节构成;

2)忽略同步器移动和离合器接合分离引起的轴的横向移动;

3)不考虑齿轮啮合弹性、轴承与轴承座的弹性、系统的阻尼和间隙;

4)简化后,DCT可视为一个离散系统.

在车辆换挡过程中,DCT升挡过程按两个离合器的工作状态分为5个阶段[4]:低挡传动阶段-低挡转矩阶段-惯性阶段-高挡转矩阶段-高挡传动阶段.其对应的动力学模型可分别描述为:

(1)低挡传动阶段:C1接合,C2分离.

(2)

(2)低挡转矩阶段:C1完全接合,C2处于滑摩状态.

(3)

(3)惯性阶段:C1、C2均处于滑摩状态.

(4)

(4)高挡转矩阶段:C1滑摩状态,C2接合.

(5)

(5)高挡传动阶段:C1分离,C2接合.

(6)

离合器从动盘转速与变速器输出转速的关系为

(7)

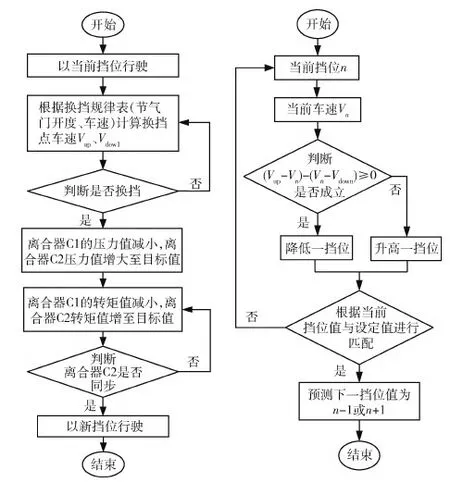

符号函数为:

(8)

离合器主从盘转速度:

Δω=ωe-ωc

(9)

式中:Tc3、Ie为发动机输出转矩和转动惯量;Tc1、Tc2为离合器C1和C2输出转矩;Ic1、Ic2,ωc1、ωc2依次为离合器C1和C2从动盘惯量和转速;ic1g、ic2g为奇、偶数挡位传动比;i0为主减速器传动比;Tout、ωo为变速器输出转矩和转速;ud、A、Z依次为离合器动摩擦系数、活塞面积和摩擦副数;P1、P2分别为C1和C2的油压;r11、r12、r21、r22依次为离合器C1和C2摩擦片内、外径.

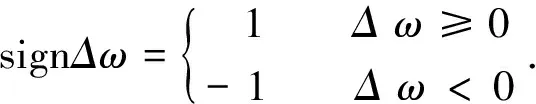

所建DCT系统仿真模型如图4.

图4 变速器系统仿真模型

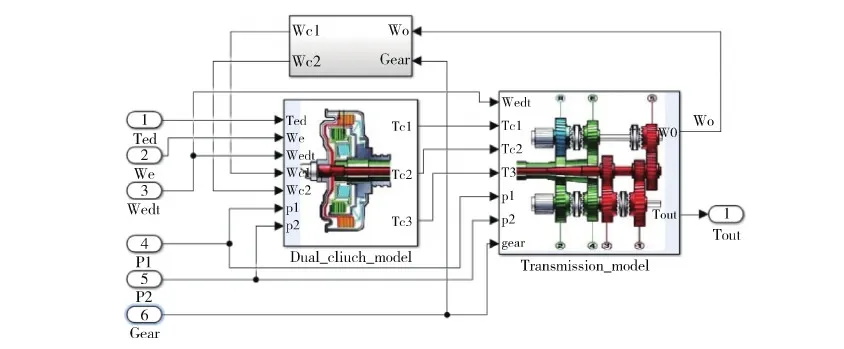

3.3 换挡逻辑控制模型[5-6]

采用Simulink/Stateflow建立换挡规律存储模块和换挡逻辑控制模块;图5为换挡控制流程图,用来说明车辆的具体换挡控制过程.

图5 换挡控制流程图

3.4 整车动力学模型

对整车模型做如下简化:

1)不考虑风速产生的行驶阻力;

2)忽略汽车行驶过程中的任何方向的摆动;

3)选择行驶路面为平整路面.

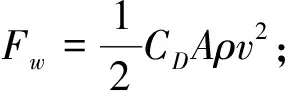

汽车行驶时,需克服的阻力

Ft=∑F=Ff+FW+Fi+Fj,

(9)

(10)

又变速器输入与输出扭矩的对应关系为

Tout=igi0Ted.

(11)

联立(10)和(11)式可得

(12)

式中:m为整车质量;f为滚动阻力系数;α为路面坡度(取α=0);CD为空气阻力系数;A为迎风面积;ρ为空气密度;v为车速;δ为汽车旋转质量换算系数(取δ=1.3);ηT为传动效率;ig为变速器某挡位比;i0为主减比;r为车轮半径.

3.5 整车仿真模型

整车动力传动系统仿真模型如图6所示.

图6 整车系统模型

4 仿真结果分析

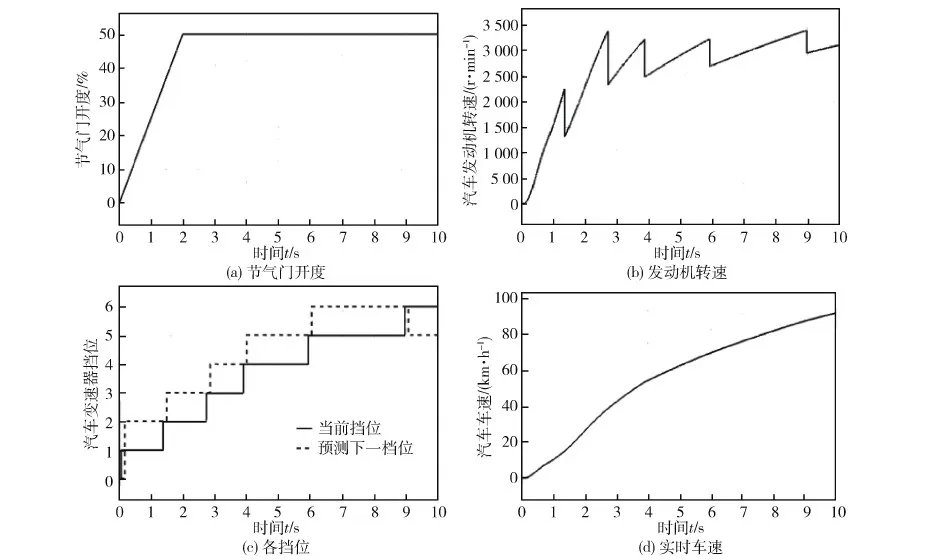

4.1 系统模型离线仿真

整车系统模型搭建完毕后,进行离线仿真,仿真结果如图7,其中:图(a)所示为节气门开度,其取值范围为0~50%;图(b)表示发动机转速曲线,由图可知,每次换挡时,发动机转速均出现了下降趋势,接着又迅速上升,这是因为升挡后由于挡位传动比减小,因此,在车轮速度相同的情况下,需要的发动机转速就会降低,符合仿真的要求. 图(c)表示当前挡位和预测的下一挡位,整个过程进行连续升挡操作,换挡迅速,且在换挡同时,系统能准确判断出下一挡位值.图(d)表示实时车速曲线,从图中可以看出车速曲线光滑,加速度变化较小,且换挡对车速影响小,整个换挡过程车速未出现较大波动,且最大车速小于100 km/h,符合建模要求.

图7 Simulink模型的仿真结果

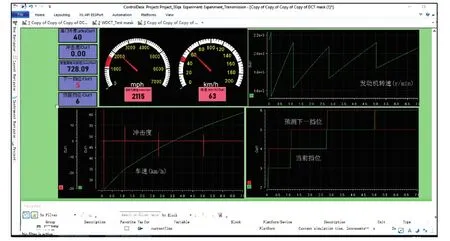

4.2 快速原型仿真试验

以dSPACE实时系统为平台,进行快速原型仿真试验,仿真结果如图8,模型仿真结果和可执行代码仿真结果一致.证明了所建整车系统模型的合理性和代码的正确性.

图8 ControlDesk快速原型仿真结果

5 结 论

依据发动机、双离合变速器及整车各部件之间的结构关系,建立了整车传动系统模型,研究其控制策略,并通过仿真结果证明了该模型能够比较准确地模拟换挡过程中的动态特性,快速原型仿真结果证明了所建整车模型的合理性和可行性,对今后整个DCT项目的顺利进行起到十分重要的作用.

参考文献:

[1] 张金乐,马 彪,张英锋,等. 双离合器自动变速器换挡特性与控制仿真[J]. 农业机械学报,2010,41(5):6-11.

[2] 朱耀文,王其东,孙保群,等. 选择性输出的双离合器自动变速器建模及仿真分析[J]. 合肥工业大学学报(自然科学版),2012,35(2):157-160.

[3] 刘振军,胡建军,李光辉,等. 模糊神经网络的自动变速汽车换挡规律分析[J]. 重庆大学学报,2009,32(8):897-903.

[4] 金 伦,程秀生,孙 俐,等. 双离合器自动变速器仿真研究[J]. 汽车技术,2005(8):4-7.

[5] 曹亦俊,赵跃民,温雪峰,等. 废弃电子设备的资源化研究发展现状[J]. 环境污染与防治,2003,25(5):289-292.

[6] 黄永安,马 路,刘慧敏,等. Matlab7.0/Simulink 6.0建模仿真开发与高级工程应用[M]. 北京;清华大学出版社,2005.