基于模态匹配的汽车座椅骨架模态分析与优化

2018-07-03李雪城谭继锦合肥工业大学合肥230009

李雪城, 谭继锦, 孙 剑(合肥工业大学,合肥 230009)

随着汽车的不断发展与普及,消费者对于汽车的各项性能提出了更高的要求,其中,作为乘员能直接感受到的汽车NVH(Noise、Vibration、Harshness)性能尤为突出.汽车系统复杂,几乎每一个总成系统都会涉及到NVH问题,并进而影响到整车的NVH性能.

模态分析是研究汽车NVH性能的重要方法,模态匹配是基于模态分析对结构模态频率合理分布的研究.汽车座椅是车身中的重要附件,是汽车振动系统中减振环节中的一环,汽车座椅直接与人体接触,其性能会直接影响人们对一辆车优劣的评价.座椅相关性能参数的改变对汽车其他的使用性能不产生影响,相应改进方案也易于实施,是实现车身NVH目标的组成部分[1-2].

文中基于车身模态匹配策略,确立汽车座椅的NVH目标,并对汽车座椅NVH性能最基本的指标——振动模态进行了有限元分析及试验研究,获得了汽车座椅骨架的基本模态参数,并对座椅结构进行基于模态匹配策略的动态特性优化设计.

1 座椅模态匹配策略与流程

1.1 模态匹配策略

模态分析是对结构动态特性进行评价的基础,模态匹配则是结构动态特性匹配的核心内容.车身模态匹配的基本原则是在设计上保证各子系统的模态频率不与发动机等激励频率发生共振.车身及其附件主要低频振动频率处在5~100 H范围,很有可能出现模态耦合的情况.在设计过程中,模态匹配的理想状态是系统自身的模态彼此解耦,同时相邻系统的模态频率相互错开[3].文中以车身作为模态匹配参照,重点对座椅振动模态频率进行控制.

1.2 座椅模态匹配流程

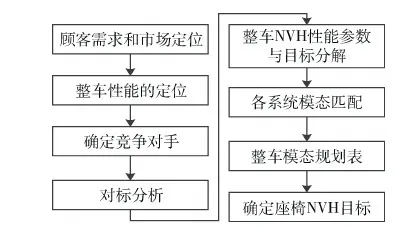

根据汽车NVH设计及模态匹配策略,将整个匹配过程分成概念设计、虚拟设计和样件试制3个阶段,在各个阶段采取相应的控制措施,严格遵守匹配策略[4].为避免各系统之间产生共振,在制定模态目标时,综合考虑整车模态规划及相邻系统模态频率,同时要满足顾客的期望和市场的竞争需求、遵从政策法规和公司技术水平的制约及避开发动机与路面激励的激励频率等.在上述多因素影响的情况下,可以按照图1所示流程设定座椅NVH目标.

图1 NVH目标设定流程

座椅是直接固定在车身上的,车身的振动频率会对座椅产生直接的影响.理想的汽车座椅要求其固有频率不能与车身产生共振,并且能够衰减来自车身的振动.研究表明,人体对于4~8 H频段内的振动最为敏感.因此,在进行座椅正向开发时,要尽量避免这些频率范围.目前推荐的座椅固有频率基频为14~20 H[5].

2 汽车座椅NVH目标验证——模态分析与试验

汽车座椅NVH目标的实现与验证主要是通过CAE分析、样品试验以及优化,获得满足性能要求的最优产品.汽车座椅NVH基础性能即是其模态参数,包含模态频率和模态振型.获取结构模态参数的方法有计算模态分析与试验模态分析两种.文中结合这两种方法,针对某款汽车座椅,利用有限元分析软件Hyperworks仿真得到其计算模态,通过模态试验得到该座椅试验模态参数.

2.1 座椅有限元模态分析

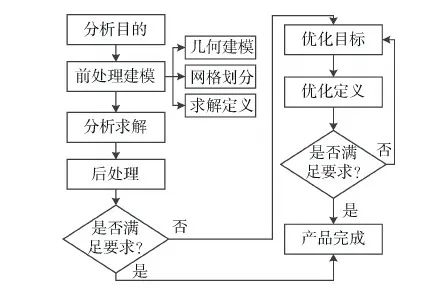

座椅计算模态有限元分析与优化流程如图2所示[6].

图2 有限元分析与优化流程

2.1.1 座椅骨架有限元建模

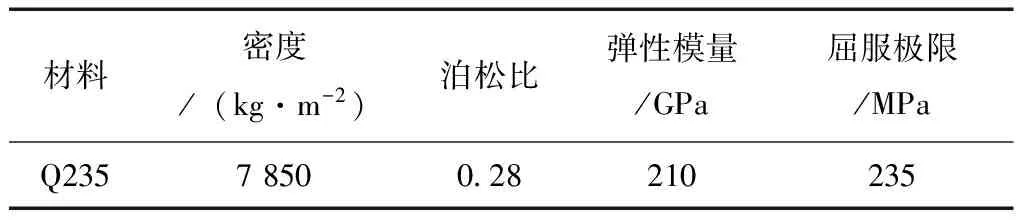

利用三维建模软件CATIA建立该座椅骨架模型,主要包括靠背、座垫、靠背与座垫的结合部件以及滑轨等,座椅骨架材料为Q235[7].材料参数如表1所示.

表1 材料参数

将建好的模型导入Hypermesh中进行网格划分.网格采用壳单元为主.座椅骨架有限元模型如图3所示.

图3 汽车座椅骨架模型

2.1.2 有限元模态求解

对于汽车座椅模态分析,一般关注的是其低阶工作频率[8].在Hyperworks软件中使用RADIOSS求解器对座椅有限元模型进行约束模态分析.座椅实际安装状态是将座椅的4个地脚固定在车身地板上,故在进行仿真分析时,约束座椅4个地脚的全部自由度,提取座椅前100 H约束模态参数.

2.2 汽车座椅模态试验

2.2.1 汽车座椅模态试验方案

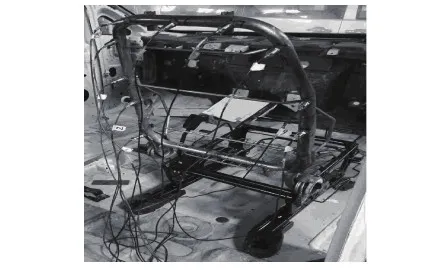

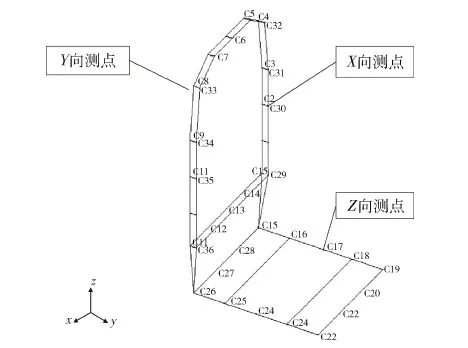

座椅的结构模态频率主要由其骨架决定,模态振型可以用座椅骨架来显示.在进行模态测量时,可以直接在座椅的骨架上布置传感器,如图4所示.

图4 座椅模态测试传感器安置

(1)测点选择.测点选取以能正确反映座椅模态振型为原则.对于汽车座椅,最值得关注的是座椅靠背的一阶纵向弯曲模态和一阶横向弯曲模态.在布置测点时,应重点关注座椅靠背的纵向和横向测点的选取.测点布置方案如图5所示.

图5 座椅模态测点布置

(2)约束方式.座椅的约束方式为将座椅通过4个地脚用螺栓固定在车身底板上.

(3)激励方式.激励方式采用锤击法,用力锤击提供脉冲激励,采用单点激励多点响应的方法获取频响函数.

(4)频率范围.座椅靠背的模态频率与发动机的激励比较接近,引起共振的可能性较大.这次模态试验主要是为获取座椅的低阶工作模态,同时作为验证有限元模型的依据,试验频率范围为0~100 H.

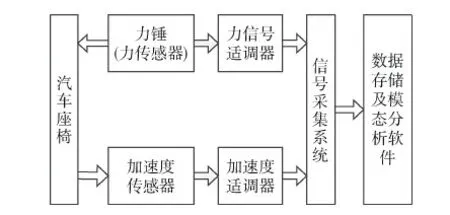

2.2.2 座椅模态试验测试系统

座椅模态试验测试系统采用DHDAS动态信号采集分析系统,在DHMA模态试验分析软件中处理并提取试验模态振型,系统框图如图6所示.

图6 汽车座椅试验测试系统框图

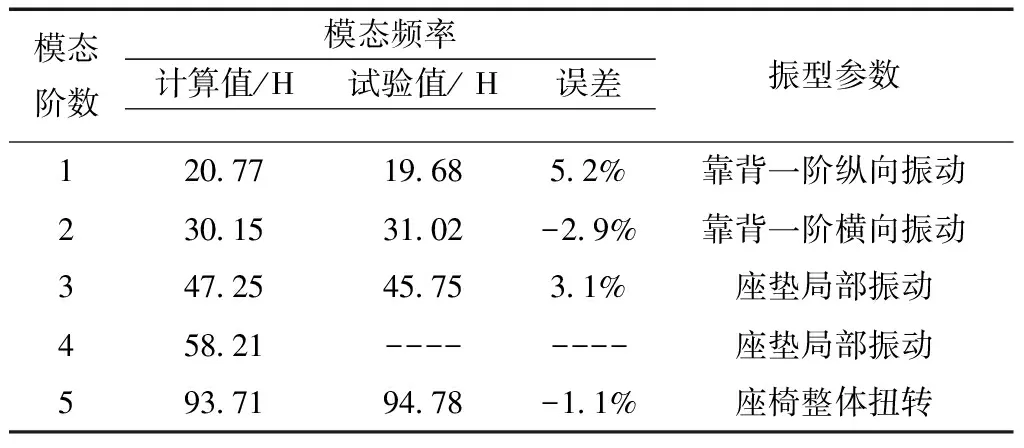

2.3 汽车座椅模态计算值与试验值结果

基于上述计算和试验分析,得出所关注的座椅主要模态参数.两种分析方法都获得了较好的分析结果,振型清晰.表2为这两种模态分析结果.

表2 汽车座椅计算与试验主要模态参数对比

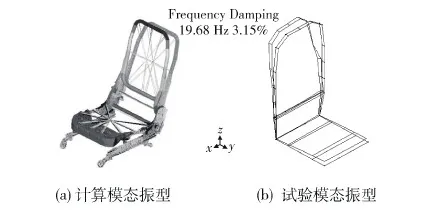

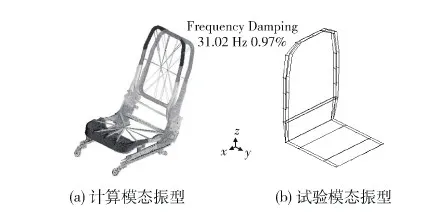

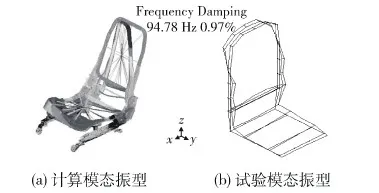

由表2可知,该座椅仿真结果与模态试验数据偏差在5%左右,说明所建立的有限元模型能够反映实际结构的振动特性.座椅的第1、2、5阶计算与试验模态振型对比如图7~9所示.

图7 靠背一阶纵向振动

图8 靠背一阶横向振动

图9 座椅整体扭转振动

3 汽车座椅结构优化设计

通过汽车座椅骨架振动模态分析,得出初期设计的座椅结构基本达到了设定的目标.该车车身一阶弯曲模态为29.48 H,与座椅骨架的第2阶模态相近,基于车身模态匹配策略,需要对汽车座椅骨架进行优化,提高座椅第2阶频率,避开与车身的同频问题.

3.1 设计变量的选取

汽车座椅的有限元模型采用精度较高的的壳单元建立,选择座椅结构件的板厚作为设计变量.但并不是所有的结构件都对座椅NVH性能有较大影响,为减少设计变量以提高优化的效率,选取座椅骨架组成部件的板厚作为设计变量,以汽车座椅第1阶模态、第2阶模态、靠背刚度和座椅质量等作为响应,采用Plackett-Burman试验进行灵敏度分析.

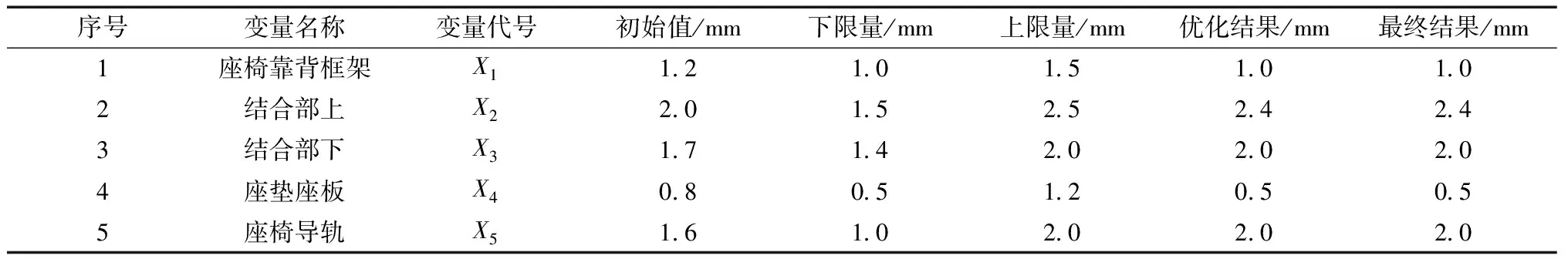

通过Plackett-Burman试验,筛选出对座椅模态频率、靠背刚度和质量较为敏感的座椅靠背框架、靠背与座垫结合部上部和下部、座垫座板以及座椅导轨等5个部件作为优化对象.因此,文中定义了座椅5个部件的厚度(记为X1,X2,...,X5)为设计变量.

3.2 汽车座椅结构优化

优化设计中,提高座椅第2阶模态频率时,要约束座椅总质量,同时,座椅的安全性也应满足相关法规,座椅应能承受相对于座椅R点373N·m的力矩,约束座椅靠背的位移.按上述要求定义座椅骨架优化模型的设计变量、状态变量、目标函数及约束条件,优化问题的数学模型如下:

maxF(Z)

式中:M为座椅质量;D为座椅靠背位移;Xi(i=1,2,...,5)为座椅结构优化对象的板料厚度;XiL、XiU(i=1,2,...,5)分别为座椅结构各设计变量的上下限.设计变量初始值、上下限和优化结果见表3.

表3 优化变量及优化结果

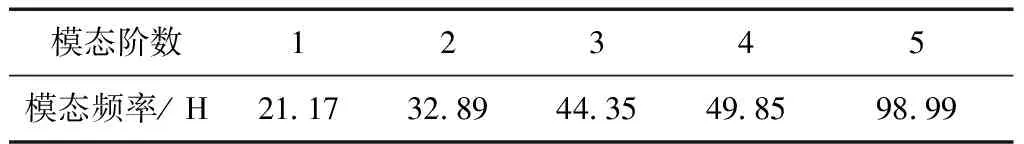

将表3中优化后的座椅零件尺寸值代入有限元模型中,得到优化后座椅的模态频率.座椅骨架第2阶频率提高了2.74 H,座椅质量没有增加,达到了优化目标.优化后的座椅骨架的模态频率见表4.

表4 优化后模态结果

4 结 论

1)基于车身模态匹配策略,设定座椅的NVH目标.通过有限元分析和模态试验,得到了某型汽车座椅骨架的低阶模态参数,基于模态匹配方法对汽车座椅进行模态匹配策略研究.

2)基于模态匹配策略对座椅进行优化分析,运用Plackett-Burman试验方法进行灵敏度分析,筛选了对座椅模态频率、靠背刚度和质量较为敏感的5个部件作为优化对象.依据优化结果进行仿真分析,可知在不增加座椅质量的前提下,使得座椅的第2阶模态频率提高了2.74 H,避开了与该车身的共振频率.叙述了汽车座椅的NVH开发及优化分析流程,得出了座椅模态性能匹配的有效方法与参考数据.

参考文献:

[1] 郭立群,王登峰,秦 民. 商用车汽车座椅振动传递特性研究[J]. 噪声与振动控制, 2009,29(4):94-98.

[2] 金开利. 某新型轿车座椅系统试验模态与计算模态研究[D]. 杭州:浙江工业大学, 2014.

[3] 马敏纳,周劲松,赵阳阳. 基于系统模态匹配策略的地铁车辆车体减振设计[J]. 城市轨道交通研究, 2015,18(1): 96-100.

[4] 陈 剑,穆国宝,张丰利. 汽车NVH正向设计中的系统模态匹配策略研究[J]. 汽车工程, 2010, 32(5): 369-372.

[5] 王 毅. 汽车座椅的舒适性研究[D]. 合肥:合肥工业大学, 2016.

[6] Kim Hyun-sik, Lee Yoon-sun, Yang Sung-mo. Structural Analysis on Variable Characteristics of Automotive Seat Frame by FEA[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2016,3(1): 75-79.

[7] 王淑芬,赵旭阳,李玉光,等. 某汽车座椅骨架的动态特性分析[J]. 机械设计与制造, 2015(6): 145-147

[8] 庞 剑. 汽车车身噪声与振动控制[M]. 北京:机械工业出版社, 2015.