四轴混合动力车辆机电复合制动控制策略研究

2018-07-03吕志鸿朱勤仪赵艳辉中国北方车辆研究所北京100072

范 婧, 吕志鸿, 朱勤仪, 张 勇, 赵艳辉(中国北方车辆研究所,北京100072 )

随着电机、电控、电池等技术的发展,混合动力车辆已得到广泛推广与应用.与传统车辆相比,混合动力车辆具备燃油经济性好、噪音小等优点.伴随产生的机电复合制动技术集成了电机制动响应快、能量回收效率高及液压制动安全稳定等优点,已成为目前研究的热点方向之一[1].

目前,多轴车辆的机电复合制动理论尚不成熟,但是,大量的文献对机电复合制动系统进行了探讨研究[2-7],其中文献[2]对电动汽车复合制动系统研究现状进行了综述,将机电复合制动系统分为制动踏板型和油门踏板型,前者又根据制动踏板和液压制动阀之间是否存在机械连接分为制动踏板未解耦型和制动踏板解耦型.鉴于制动踏板解耦型制动系统的制动踏板和液压制动阀之间不存在刚性机械连接,可以独立对电机制动和液压制动进行控制,从而可以提高制动效能.

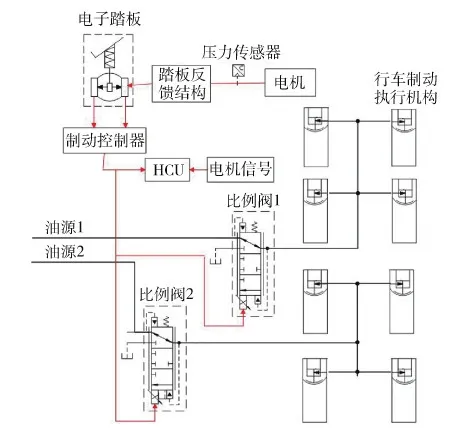

文中针对某8×8混合动力轮式车辆即采用了这种制动踏板解耦型制动系统,如图1.制动踏板为电子踏板,驾驶员踩下制动踏板,电子踏板将踏板角度转换为电信号,计算出踏板转动的速率,将采集的信号同时输入到电控单元及液压阀的驱动器,识别驾驶员的制动意图,即所需的制动力大小,电控单元从驱动电机控制器得到可输出的再生制动力,根据总制动力需求与再生制动力之差,可知此次制动中液压制动所需的制动力,然后将信号传递给驱动器,驱动电磁阀根据电流调整输出到制动器的液压力,配合驱动电机的再生制动力进行复合制动.

图1 解耦型8×8制动系统原理图

1 机电复合制动控制策略的制定

机电复合制动的基本原理是合理分配电机制动力和液压制动力,有效利用地面附着率系数,使各轴制动力分配接近理想制动力,以保证车辆制动的稳定性和动力性,并且在此基础上,尽可能多的回收制动能量.机电复合制动系统性能的优劣主要取决于该系统的制动控制策略.

从机电复合制动的原理来看,存在以下几个关键问题:

1)制动的稳定性.针对电制动力矩(即电机回馈制动力矩)随车速变化大的特点,如何协调电机回馈制动力矩和摩擦制动力矩之间的分配进行制动的稳定性控制是首先要解决的问题.

2)制动能回收效率.即在保证车辆制动稳定性前提下,尽可能多的回收制动能.

3)制动过程的平顺性.车辆制动时,电机回馈制动力矩作为辅助制动力矩将影响驾驶平顺性,机电复合制动控制策略需要保证混合动力车辆的制动与常规汽车制动系的制动感觉一样,即“驾驶员感觉一致性”.

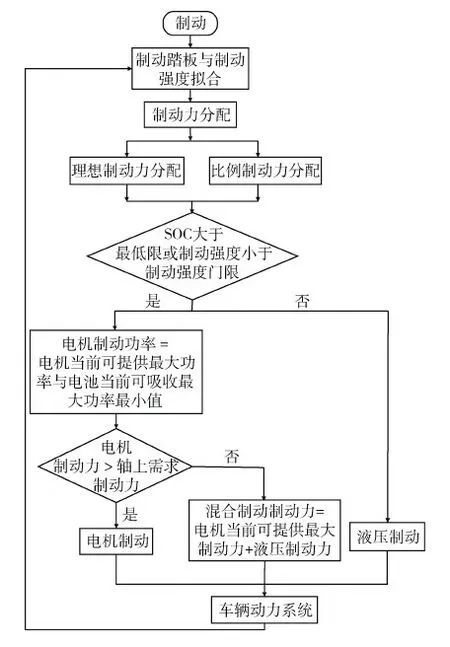

根据4轴8轮电驱动车辆解耦型制动系统的特点,以保证驾驶员制动感觉的一致性、制动安全为基础,最大限度地回收制动能量为目的,对电机制动和液压制动进行独立控制.具体来说,低制动强度下,制动力完全由电机提供;中等制动强度下,由电机制动和液压制动共同完成制动;高制动强度下,为保证安全,完全由液压制动.

由此,制定机电复合制动控制策略,如图2所示.

图2 复合制动控制策略

2 机电复合制动的仿真建模

2.1 驾驶员需求模块

驾驶员需求模块包括驾驶员行为模拟和踏板拟合两部分.在循环工况下,驾驶员需要根据循环工况或给定工况要求及车辆当前状态,模拟驾驶员对加速踏板和制动踏板的动作,确定驱动和制动力,实现对工况的跟踪.此方案建立的驾驶员模型本质上是一个PI控制器,如下所示:

ve=vref-vf,

(1)

(2)

(3)

式中:vref为期望车速;vf为实际反馈车速;ve为期望车速与实际反馈车速的偏差;k为加速或制动踏板深度,k∈[-1,1].其中,当k≥0时,表示为汽车加速,加速踏板响应;当k<0时,汽车处于制动状态,制动踏板响应;A为踏板满量程值;kp为比例调节系数;ki为积分调节系数;λi为积分抗饱和系数.

根据驾驶员模块得到踏板深度k,根据k对踏板进行拟合,得到驾驶员对加速或减速要求.

2.2 轴上载荷及制动力计算

基于驾驶员模型,为了分析制动力的分配,需要对多轴车辆的轴上载荷进行计算,如式(4)所示.

(4)

式中:Fz,i为i轴上载荷;ci为i轴悬挂和轮胎串联刚性系数;δi为i轴弹载引起的悬挂和轮胎的变形和;li为i轴到一轴的水平距离;Α为车体倾角;Pa为惯性力矩;a为加速度(a≥0)或(a<0);m0为整车弹载质量;mi为各轴非弹载质量;Hs为整车弹载质量的重心高度;R为车轮半径.

基于式(4)进行驱动力或制动力的计算,首先定义附着率如下:

(5)

在理想制动或驱动条件下,附着率和制动或加速强度相等,即φ=z,且φ≤ψ,ψ为附着系数.故轴上驱动或制动力为

Fx=z×Fz.

(6)

2.3 液压制动输出计算

液压输出力矩M由液压P、活塞直径d、活塞数n、摩擦单量半径Rdis、摩擦系数μ确定,如式(7)所示.

(7)

考虑制动器工作特性,液压制动器输出力矩如式(8)所示.

(8)

式中:ωn为制动器自然振荡角速度;s为传函因子;ξ为制动器阻力系数,二者与制动器等效刚度、黏滞系数、制动器的移动质量有关.

实际操作时,比例电磁阀的动作时间较短,可视为一阶延迟环节如式(9)所示.

(9)

式中:tc为电磁阀的延迟时间常数.

联合式(8)、(9)可得,从液压电磁阀给定命令到制动器转矩输出为

(10)

由于电磁阀的延迟相对于液压制动中的压力变化周期(几十毫秒)较短,因此,可以将液压制动系统视为一个较大的一阶惯性环节如式(11)所示.

(11)

式中:th为整个液压制动系统的等效延迟时间,取100 ms.

2.4 电机制动力输出

电机制动力的输出,主要是根据其在一、四象限的外特性和动力电池的SOP进行计算输出.计算过程如下:

1)根据电机外特性曲线,插值计算当前车速下电机可以提供的最大转矩,进而计算当前转速下电机可以提供的最大制动力,同时插值计算当前转速下电机可提供的最大功率;

2)由锂离子电池充放电的过程,应用Rint模型计算当前电池可提供的最大功率,即SOP;

3)取两个最大功率的最小值;

4)由该最小值,计算当前转速下电机制动力矩.

(12)

式中:Tm、ωm、Pm及ηm分别表示制动力矩、角速度、功率及效率.

2.5 整车纵向动力学建模

由式(13)建立整车的纵向驱动方程,并计算水平加速度、速度、位移和功率消耗.

(13)

3 机电复合制动仿真分析

针对某8×8混合动力车辆的制动踏板解耦型机电复合制动系统,采用机电复合制动策略在各轴上优先采用电机制动,电机制动力不够时,液压制动补充.

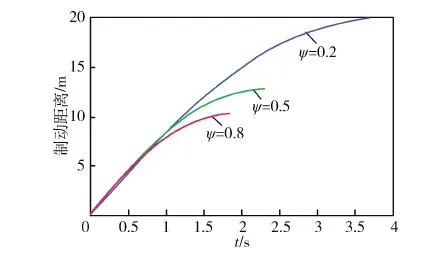

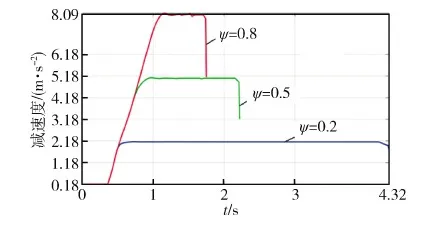

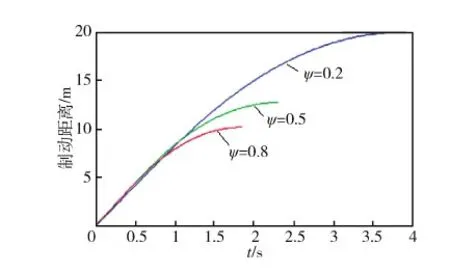

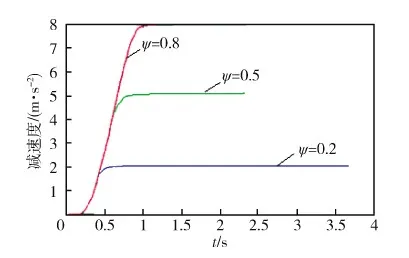

以30 km/h初速度,在附着系数分别为0.2、0.5和0.8的条件下实施机电复合制动,得到的制动距离和制动减速度如图3、图4所示.

图3 不同附着系数下机电复合制动的制动距离

图4 不同附着系数下机电复合制动的制动减速度

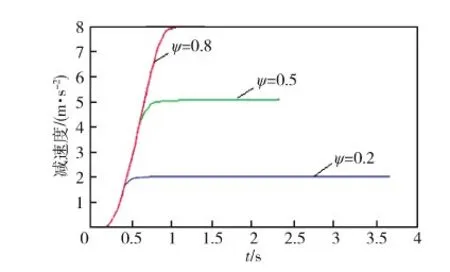

以30 km/h初速度,在附着系数分别为0.2、0.5和0.8的条件下实施液压制动,得到的制动距离和制动减速度如图5、图6所示.

图5 不同附着系数下液压制动的制动距离

图6 不同附着系数下液压制动的制动减速度

以30 km/h初速度,当液压制动失效时,仅采用电机制动,在附着系数分别为0.2、0.5和0.8的条件下,仿真得出的制动距离和制动减速度如图7、图8所示.

图7 不同附着系数下电机制动的制动距离

图8 不同附着系数下电机制动的制动减速度

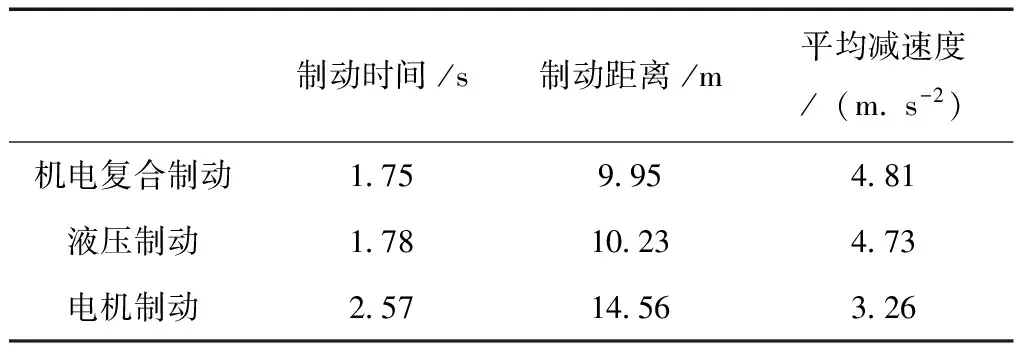

由以上分析得出机电复合制动、液压制动、电机制动3种模式下的制动距离、制动时间以及减速度如表2所示,其中,液压制动为原始车辆的试验数据.3种制动方式中,机电复合制动时间最短,为1.75 s.相应的机电复合制动制动距离最短,平均减速度最大.

表2 路面附着系数0.8、初速度为30 km/h时不同制动方式的制动效能

4 结 论

根据轮毂电机驱动特点和双回路液压控制,采用了复合制动策略,研究结果表明8×8混合动力车辆机电复合制动相比液压制动,减小制动时间2%,缩短制动距离2.8%.

参考文献:

[1] 张 纯,曾庆玺,朱 浩.混合动力汽车发展综述[J].机械工程与自动化,2016(2):222-224.

[2] 熊 璐,钱 超,余卓平. 电动汽车复合制动系统研究现状综述[J],汽车技术,2015(1):1-8.

[3] 张建龙,殷承良,张建武,等.混合动力汽车机电复合制动控制系统研究[J].系统仿真学报,2009,21(16):5169-5174.

[4] 王奎洋,何 仁.汽车机电复合制动系统协调控制技术现状分析[J].重庆理工大学学报,2014,28(12):10-17.

[5] 秦大同,谭强俊,杨 阳,等.CVT混合动力汽车再生制动控制策略与仿真分析[J].汽车工程,2007,29(3):220-225.

[6] 彭 栋,殷承良,张建斌.混合动力汽车制动力距动态分配控制策略研究[J].系统仿真学报,2007,19(22):5254-5259.

[7] 过学迅,张 靖.混合动力电动汽车再生制动系统的建模与仿真[J].武汉理工大学学报,2005,27(1):116-120.