线控转向系统路感模拟与硬件在环试验研究

2018-07-03刘彦琳谢有浩合肥工业大学汽车与交通工程学院合肥30009安徽猎豹汽车有限公司滁州39064

刘彦琳, 王 凯, 谢有浩(.合肥工业大学 汽车与交通工程学院,合肥 30009;.安徽猎豹汽车有限公司,滁州 39064)

线控转向系统(Steer-By-Wire)通过控制器接收来自转向盘的转角信号,控制电机实现前轮转向,从而完成驾驶员的转向意图.SBW系统由电机直接驱动转向器控制车辆的转向,转向盘阻力矩需由路感电机模拟产生.

目前对路感模拟的研究较少,方法分为3类:动力学计算法与参数拟合法为较常用的方法,另一种为传感器测量法,但是存在安装困难的问题.文献[1]中转向器齿条受力通过在齿轮齿条处安装力矩传感器测得,等效路面负载,将其作为模拟路感的阻力矩反馈给驾驶员,该方法能够较为精确地得到力矩参数,但是成本过高;文献[2]通过分析传统汽车转向系统的路感产生原理,根据主销后倾角、轮胎拖距、整车参数以及前后轮侧偏刚度参数计算得到路感反馈力矩,但是存在参数获取困难且获取不准确等问题,导致设计出的路感准确度不高;文献[3]对转向盘力矩进行了模块化设计,选取与路感信息相关的变量(如车速、侧向加速度等)拟合出各模块力矩,该方法拟合出的转向盘转矩能够满足驾驶员的需求,但是该路感均为理想情况下所得,不能实时反映当前路面信息;文献[4]分别建立低速和高速行驶工况下的转向盘力矩MAP图,将上述力矩模型作为路感模拟控制的目标力矩,对路感电机进行闭环控制以实现路感模拟,但是该方法未考虑路面负载,与实际手感存在一定差异.

文中在分析传统汽车路感来源的基础上,通过路感电机电流等效路面负载,综合考虑限位控制,阻尼控制等设计了路感模拟算法.同时基于LaBVIEW PXI平台搭建了线控转向硬件在环仿真平台并设计了路感模拟控制器验证路感模拟算法的有效性.

1 SBW系统动力学模型

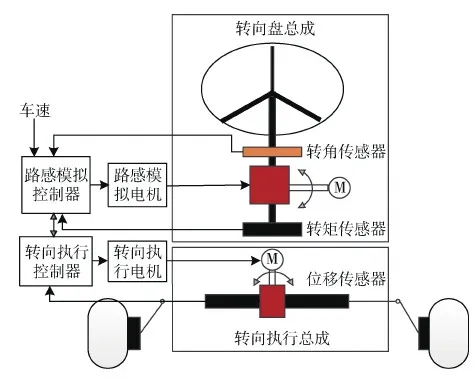

SBW系统主要包括转向盘总成和转向执行总成.除此之外,该系统还包括电子控制单元:供电系统、路感电机与转向电机控制器以及故障诊断系统等.其结构如图1所示.

图1 线控转向系统结构

建立SBW系统动力学模型.

1.1 转向盘总成

转向盘至转矩传感器模型为

(1)

式中:θm为路感电机转角;Tsw为驾驶员输入力矩;Bsw为转向盘阻尼系数;gm为路感电机减速器减速比;kc为转向柱扭转刚度;Jsw为转向盘转动惯量;Tfric为转向盘总成等效摩擦力矩;θsw为转向盘转角.

路感电机模型为

(2)

式中:Bm为路感电机阻尼系数;Jm为路感电机转动惯量;Tm为路感电机电磁力矩.

路感电机采用直流有刷电机,其电学平衡方程为

(3)

电机电磁力矩为

Tm=ktIa

(4)

式中:ke为路感电机反电动势系数;kt为路感电机电磁力矩系数;Ra为路感电机电阻;Ia为路感电机电流;La为路感电机电感;Ua为路感电机电压.

1.2 转向执行总成

转向电机模型为

(5)

式中:Tfm为转向电机电磁力矩;rp为小齿轮分度圆半径;kfc为转向执行总成扭转刚度;xr为齿条位移;Jfm为转向电机转动惯量;Bfm为转向电机阻尼系数;θfm为转向电机转角;gfm为转向电机减速器减速比.

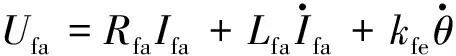

转向电机采用直流有刷电机,其电学平衡方程为

(6)

电机电磁力矩为

Tfm=kftIfa,

(7)

式中:kfe为转向电机反电动势系数;kft为转向电机电磁力矩系数;Rfa为转向电机电阻;Ifa为转向电机电流;Lfa为转向电机电感;Ufa为转向电机电压.

2 路感模拟控制算法

2.1 反馈力矩

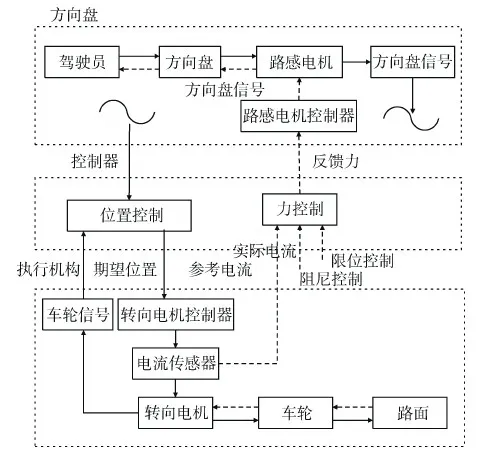

由SBW系统的工作原理可知,转向执行总成所反馈给转向盘总成的路面信息主要体现在转向电机的输出转矩,所以电机的电磁输出转矩则构成了转向盘路感中路面信息的主要来源.文中将转向执行电机的输出力矩和转向负载进行等效处理,其控制结构框图如图2所示.通过上述对路感来源的分析可知,将转向执行电机的输出转矩与转向负载进行等效处理,将转向电机的电流信号用来反映转向轮运动过程中的轮胎特性、回正力矩和路面状况[5].

图2 路感模拟控制结构框图

作用在转向电机轴上的转矩或负载大小决定了电流信号值,而此时的力矩则反映了汽车在行驶过程中的路面信息.根据上述对传统汽车路感来源的分析,初步建立路感模拟力矩方程,即[5]:

Td=Gfeel(kftIfa-Ta),

(8)

式中:Gfeel为路感增益;Ta为转向系统助力控制力矩.

在分析传统汽车转向系统助力控制策略的基础上,助力控制力矩可设计为随车速和转向盘转角的变化而变化,设计公式如下.

(9)

式中:Ka为转向盘转角增益;Kv为速度增益;V为车速.

2.2 摩擦力矩

当处于低路面附着系数的回正过程时,轮胎自回正力矩较小,不足以克服SBW转向系统的内部摩擦,导致车辆回正不足.

由于制造及装配引起的个体化摩擦力矩差异非常小且不确定.文中采用自行开发的转向硬件在环试验台进行试验测定,选取5套同型号管柱,采用转向机器人在同样的实验条件下多次试验确定,根据试验测得Tfr约在0.1-0.5 N·m范围以内,为了满足驾驶员在不同车速下对路感的需求,将摩擦力用τsw设计为随车速变化的函数Ffr[6],具体计算公式如下:

(10)

2.3 限位控制力矩

限位控制是指驾驶员在转动转向盘到最大转角时,给予驾驶员限位提示.在传统转向系统中,因转向管柱与转向器之间存在机械连接,驾驶员可以准确的感知到转向盘允许转过的最大角度.而在SBW系统中,限位装置需要重新设计,让驾驶员在装有SBW系统的汽车上能有传统汽车同样的限位感触,提高驾驶的安全性和稳定性.与机械限位相比较,软件限位的方法更能体现出线控转向系统角传动比自由设计的优势以及路感设计时的灵活性与多样性.因此,文中通过加入限位控制力矩Tlim,通过程序算法来达到限位效果,当转向盘转到极限位置时引入该力矩[7-8],即:

(11)

式中:klim为限位控制力矩系数;θlim转向盘左、右转角的极限位置.

2.4 阻尼控制力矩

对于线控转向系统而言,由于驾驶员的需求,需要汽车转向盘在到达某个转角位置后撒手就能以较快及较小超调量回到转向盘的中间位置.同时,当高速行驶时,驾驶员较小的转向盘转角操作便会对汽车造成很大的危险,因此,在设计路感时加入阻力控制力矩来减少此类情况的发生.阻尼控制力矩Tdamp可设计为随转向盘转角速度与车速增 大而增大的函数[9-10],即:

(12)

(13)

阻尼控制还可以较好的避免驾驶员撒手回正后引起的方向盘回正超调和抖动现象.

综上,路感模拟控制力矩可以表示为

Td=Gfeel(kftIfa-Ta)+Tfr+Tlim+Tdamp.

(14)

3 仿真分析

3.1 仿真分析

以上述搭建模型为基础,在CarSim中选取不同工况与matlab/simulink联合仿真进行分析,分别为双纽线试验、阻尼控制试验以及限位控制试验等.

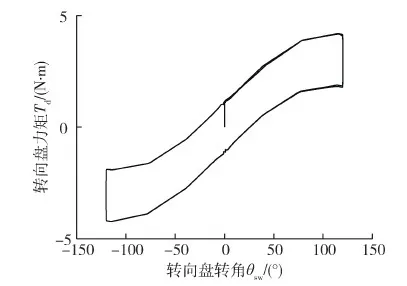

3.1.1 双纽线试验

双纽线试验主要考察汽车在低、中、高车速下转向盘力矩随转向盘转角的变化,确保线控转向汽车的低速转向轻便性和高速路感清晰.在CarSim中选取双纽线工况,车速分别设置为10 km/h,40 km/h,80 km/h进行仿真,仿真结果如图3~5所示.

图3 车速为10 km/h下转向盘力矩

图4 车速为40 km/h下转向盘力矩

从图中可以看出,在不同车速下,转向盘转矩变化较为平稳,且高速工况下的转矩变化较低速下急剧,较高的转矩变化可提示驾驶员此时在高速下行驶,避免驾驶员误操作引起失稳情况的发生.仿真结果表明,该路感模拟算法可保证低速驾驶的轻便性和高速驾驶的路感清晰.

图5 车速为80 km/h下转向盘力矩

3.1.2 限位控制试验

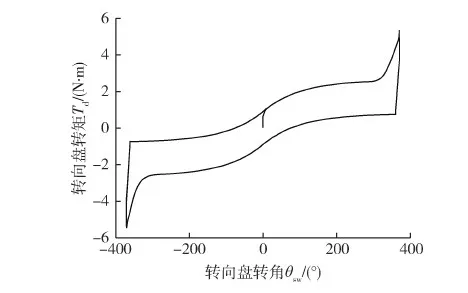

根据仿真需要,文中根据汽车前轮转角的转动范围,依据某款车型将转向盘转角最大转动角度设置为360°.取klim=0.2 N·m/(°),将工况设为原地转向,以周期为5 s,幅值370°的正弦输入进行仿真.仿真结果如图6所示.

图6 限位控制仿真结果

由图6仿真结果可知:当转向盘转角大于300°时,转向盘转矩增大趋势较为平缓,减少因转矩急剧增加而对驾驶员造成打手现象的发生;当转向盘转角超过360°时,转向盘转矩的变化趋势明显发生突变,可以对驾驶员起到很好的提示作用:此时转向盘已转到极限位置,可避免因驾驶员误操作而引起汽车失稳情况的发生.

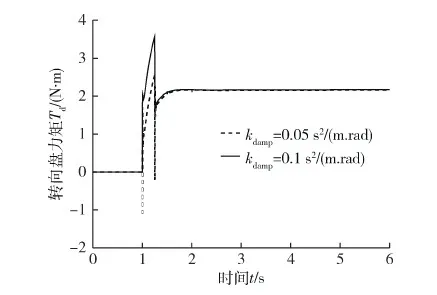

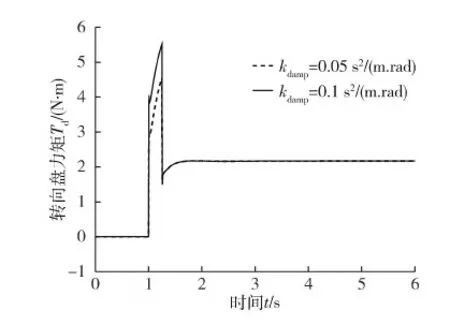

3.1.3 阻尼控制试验

选取角阶跃试验来考察驾驶员快速打转向盘时的阻尼控制效果.分别将车速设置为50 km/h和80 km/h,输入为幅值50°的角阶跃输入,观察不同车速下不同阻尼系数时转向盘转矩的大小以及趋于稳定的时间.仿真结果如图7~8所示.

由图7~8仿真结果可知:在同一车速下,转向盘力矩随着阻尼系数的增大而增大,而在不同车速下,转向盘力矩明显随车速增大.阻尼效果明显.

图7 车速50 Km/h角阶跃试验仿真结果

图8 车速80 km/h角阶跃试验仿真结

4 硬件在环试验

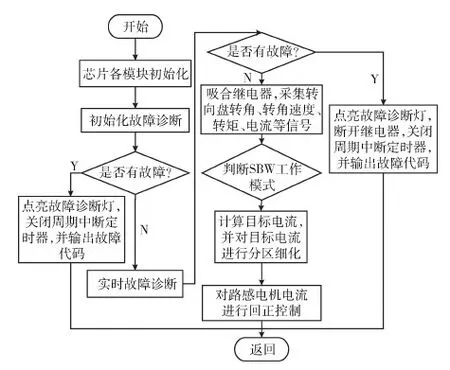

为验证路感模拟控制策略的可行性,根据SBW系统的特点,设计基于LabVIEW PXI和CarSim的硬件在环试验台[11].硬件在环平台的试验设备主要包括:SBW控制器、转向管柱、上位机、PXI主机、数据采集卡、各类传感器等.其中,路感电机控制器通过单电阻采样的方式采集转向电机电流.路感电机控制程序包括各模块程序的初始化、信号采集处理、电机驱动以及故障诊断等程序[12].软件总体设计流程图如图9所示.

图9 软件总体设计

硬件在环仿真试验过程:根据项目合作公司提供的车型参数在CarSim中设置整车参数、路面附着系数,车速以及迎风阻力等参数,将控制算法转换成C语言在路感模拟和转向执行控制器中运行,并利用数据采集卡和CAN采集卡将控制器需要的各路传感器信号实时采集处理;通过LabVIEW软件实时显示和处理各路传感器信号.

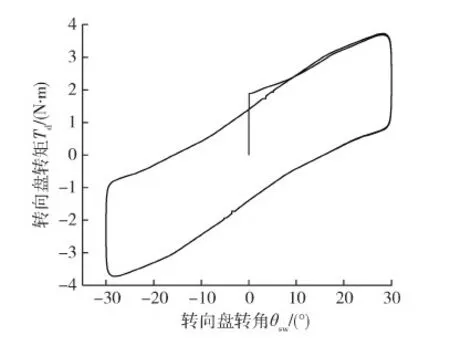

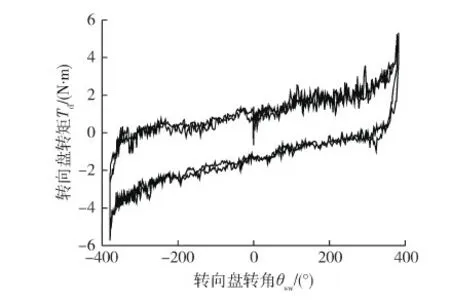

4.1 双纽线试验

在CarSim中,将路面附着系数设置为0.85,车速设为10 km/h,进行双纽线试验.试验结果如图10所示.

图10 双纽线试验硬件在环测试结果

从试验结果可以看出,与仿真结果相比,转向盘转矩略小,但是整体变化趋势一致,表明驾驶员可清晰感受到路感的变化.

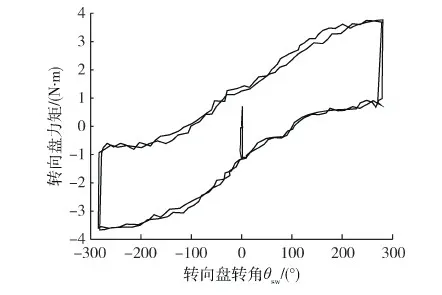

4.2 限位控制试验

在进行限位控制试验时,在CarSim中将车速设置为0 km/h,即原地转向工况.为验证限位控制试验的有效性,需将转向盘往返操纵至370°,试验结果如图11所示.

由图11测试结果可知:当转向盘转角大于300°时,转向盘转矩呈曲线型增大,减少因转矩急剧增加而产生对驾驶员的打手现象,一定程度上改善了极限位置的手感;当转角为360°时转向盘转矩已接近5.5 N·m,提示驾驶员转向盘此时已转到极限位置,可避免因驾驶员误操作而引起汽车失稳情况的发生.

图11 限位控制试验结果

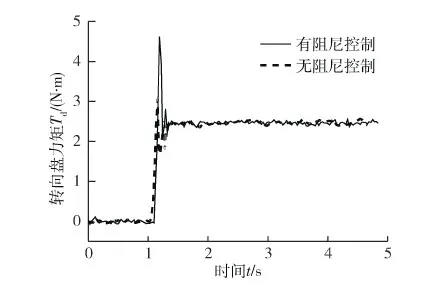

4.3 阻尼控制试验

将车速设置为80 km/h,输入为幅值50°的角阶跃输入.阻尼控制试验主要在仿真结果的基础上验证阻尼控制对路感的影响. 试验结果如图12所示.

图12 角阶跃试验仿真结果

由图12试验结果可以看出,在加入阻尼控制后,硬件在环试验的转向盘力矩明显增大,阻尼控制起到了较明显的作用.

5 结 论

1)在分析传统转向系统路感来源的基础上,提出将转向电机电流等效路面负载的控制策略,综合考虑限位力矩等设计了线控转向系统路感,以实现转向过程中为驾驶员提供舒适的转向手感,回正过程中保证转向盘能够顺利平稳地回正.

2)通过建立线控转向动力学模型进行仿真分析,验证所提出控制算法的有效性,仿真结果表明:所提出路感反馈策略能为驾驶员提供合适的路感,限位控制力矩可达5.5 N·m,明显起到限位作用.

3)通过硬件在环试验,验证了所提出的路感反馈策略能够满足驾驶员的驾驶需求.充分发挥了路感可以自由设计的特性.

参考文献:

[1] Amberkar S, Bolourchi F, Demerly J, et al. A Control System Methodology for Steer by Wire Systems[J]. Steering & Suspension Technology Symposium, 2004.

[2] 苏延霞.线控转向中路感控制系统设计及算法分析[D]. 武汉:武汉理工大学, 2013.

[3] Kim C J, Jang J H, Oh S K, et al. Development of a control algorithm for a rack-actuating steer-by-wire system using road information feedback[J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering, 2008, 222(9):1559-1571.

[4] Zheng H, Zong C, Yu L J, et al. 04Road Feel Feedback Design for Vehicle Steer-by-Wire via Electric Power Steering[C]//Saeindia International Mobility Conference & Exposition and Commercial Vehicle Engineering Congress. 2013:237-246.

[5] 郑宏宇.汽车线控转向路感模拟与主动转向控制策略研究[D].长春:吉林大学.2009.

[6] 吴 瑾.线控转向系统的路感控制策略研究[D].南京:南京林业大学.2011.

[7] 周 兵, 田 晨, 宋义彤,等. 基于路面附着系数估计的AFS控制策略研究[J]. 湖南大学学报(自然科学版), 2017, 44(4):16-22.

[8] Chen B C, Hsu W F, Huang S J. Sliding-Mode Return Control of Electric Power Steering[C]// SAE World Congress & Exhibition. 2008.

[9] JIN Yongqiang, LIU Xiangdong, QIU Wei, et al. Time-varying Sliding Mode Controls in Rigid Spacecrafe Attitude Tracking[J].Chinese Journal of Aeronautics,2008,21(4) :352-360.

[10] Mehdizadeh E, Kabganian M, Kazemi R. A new force feedback for Steer-by-Wire vehicles via virtual vehicle concept[C]// Decision and Control and European Control Conference. IEEE, 2011:2281-2286.

[11] Müller S F S. A new model to compute the desired steering torque for steer-by-wire vehicles and driving simulators[J]. Vehicle System Dynamics, 2014, 52(sup1):251-271.

[12] Balachandran A, Gerdes J C. Designing Steering Feel for Steer-by-Wire Vehicles Using Objective Measures[J]. IEEE/ASME Transactions on Mechatronics, 2014,20(1):373-383.