搅拌摩擦焊工艺参数对轴向压力的影响研究

2018-07-02

(上海航天设备制造总厂有限公司,上海200245)

0 前言

搅拌摩擦焊(FSW)作为一种新型的固相连接技术,因其具有变形小、无烟尘和飞溅、焊接质量高、生产成本低等优点,在航空航天、电力电子、轨道交通、船舶等行业领域的铝合金焊接中得到了广泛应用[1-2]。

搅拌摩擦焊接过程是一个热力耦合作用下的复杂过程,与熔焊相比,FSW过程中力学因素的影响更为重要。研究搅拌工具对焊缝的作用力,对于弄清搅拌摩擦焊焊缝成形机理,优化焊接工艺,设计搅拌摩擦焊设备以及实现恒压力控制都具有重要意义[3-5]。

本研究研制了一套搅拌摩擦焊轴向压力检测系统,通过对焊接过程中轴向压力的动态检测和分析,研究焊接工艺参数对轴向压力的影响规律。

1 试验材料和方法

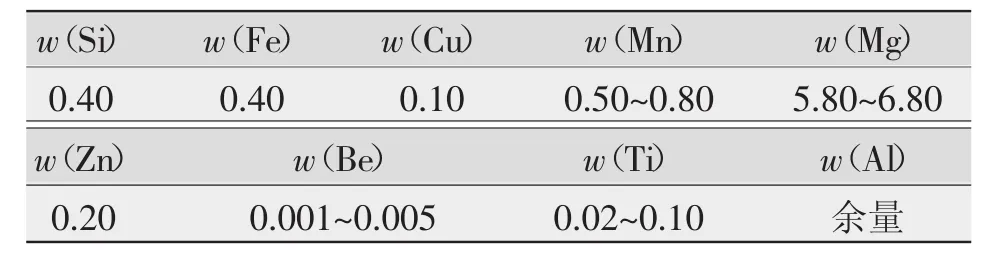

试验采用5A06-H112铝合金试板进行焊接,试板尺寸300 mm×100 mm×6 mm。5A06-H112铝合金材料主要成分如表1所示。

表1 5A06铝合金的化学成分%

试验设备选用FSW-LM2-1012型搅拌摩擦焊机,旋转速度 0~2 500 r/min,焊接速度 0~2 000 mm/min,铝合金最大焊接厚度12 mm。选用的搅拌工具为圆锥带螺纹搅拌针+内凹锥面轴肩结构,其中搅拌针长5.7 mm,轴肩直径18 mm,搅拌工具外形如图1所示。

图1 试验用搅拌工具

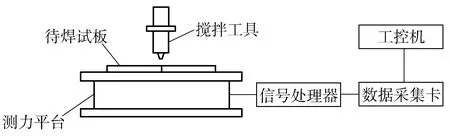

焊接过程中,使用自制的搅拌摩擦焊轴向压力测力平台完成轴向压力信号的检测,检测原理如图2所示。

图2 FSW轴向压力检测原理

2 试验结果与分析

2.1 旋转速度对轴向压力的影响

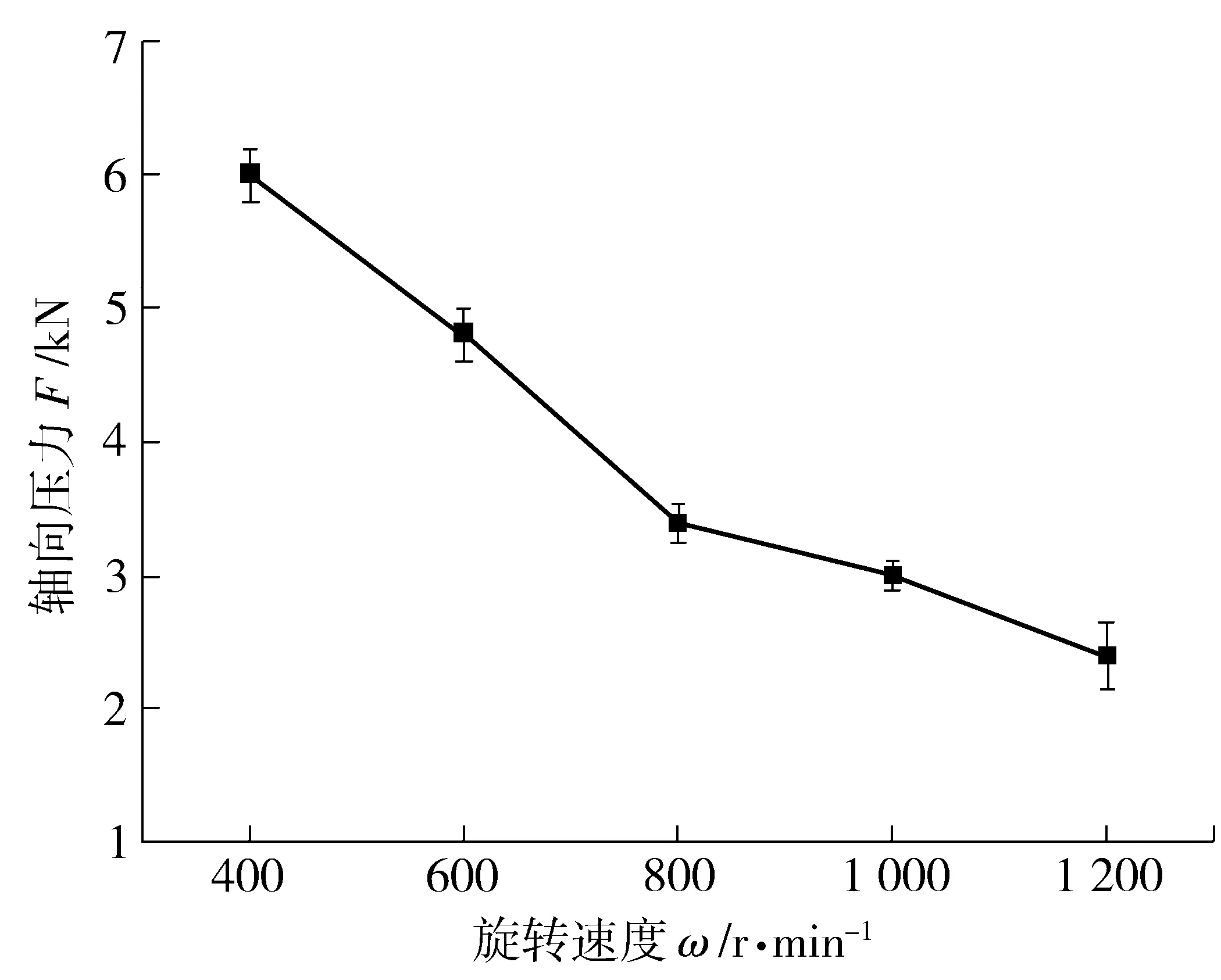

保持焊接速度200 mm/min,下压量0.2 mm固定不变,分别采用 400 r/min、600 r/min、800 r/min、1 000 r/min和1 200 r/min的旋转速度进行搅拌摩擦焊接,同时采用测力平台检测和记录焊接过程的轴向压力,分析旋转速度对轴向压力的影响规律,结果如图3所示。

图3 旋转速度对轴向压力的影响

由图3可知,当旋转速度为400r/min时,轴向压力最大为6 kN;当焊接速度增加到600 r/min时,轴向压力迅速降低,为4.8 kN;当旋转速度为800 r/min时,轴向压力约为3.4 kN;当旋转速度为1 000 r/min时,轴向压力约为3.0 kN;当旋转速度进一步增大至1 200 r/min时,轴向压力最小,约为2.4 kN。

图3表明随着搅拌工具旋转速度的增大,搅拌摩擦焊焊缝成形所需要的轴向压力逐渐减小。原因在于随着旋转速度的增加,在保持焊接速度和下压量固定不变的条件下,焊接过程中的热输入增加,搅拌工具周围材料在热作用下其塑性、软化程度增加,因此仅需要较小的力就能形成良好的致密焊缝,因此轴向压力表现为逐渐减小的趋势。

2.2 焊接速度对轴向压力的影响

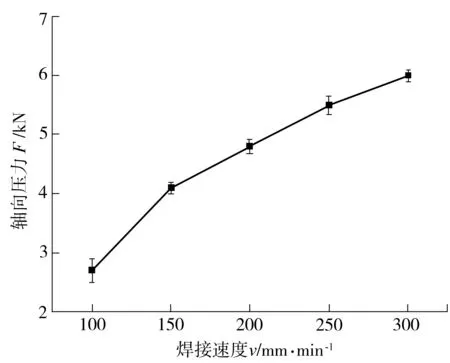

保持搅拌工具旋转速度600r/min,下压量0.2mm不变,分别采用100mm/min、150mm/min、200mm/min、250 mm/min和300 mm/min的旋转速度进行搅拌摩擦焊接,同时采用测力平台检测和记录焊接过程的轴向压力,分析焊接速度对轴向压力的影响规律,结果如图4所示。

由图4可知,焊接速度为100mm/min时,轴向压力最小,约2.7 kN;当焊接速度增加到150mm/min,轴向压力迅速变大,约4.1 kN;当焊接速度为200mm/min时,轴向压力约为4.8 kN;当焊接速度为250 mm/min时,轴向压力约为5.5 kN;当焊接速度进一步增大至300 mm/min时,轴向压力最大,约为6.0 kN。

图4 焊接速度对轴向压力的影响

图4表明随着焊接速度的增加,搅拌摩擦焊焊缝成形所需的轴向压力逐渐增大。由于下压量和搅拌工具的旋转速度保持不变,因此由搅拌工具不断旋转而产生的与母材之间的摩擦热基本保持不变,即单位时间内的产热不变,那么随着焊接速度的加快,单位长度焊缝上所分配的热量就表现为逐渐减小的趋势,单位长度上的母材塑化、软化程度降低,刚性增强,因此必须施加足够大的轴向压力才能形成高质量的焊缝,所以在此过程中轴向压力表现为逐渐增大的趋势。

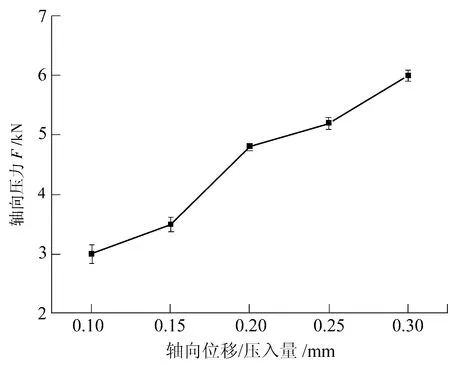

2.3 下压量对轴向压力的影响

保持搅拌工具旋转速度为600 r/min,焊接速度200 mm/min固定不变,分别采用0.10 mm、0.15 mm、0.20 mm、0.25 mm和0.30 mm的下压量进行搅拌摩擦焊接,同时采用测力平台检测和记录焊接过程的轴向压力,分析下压量对轴向压力的影响规律,结果如图5所示。

图5 下压量对轴向压力的影响

由图5可知,当轴向压入量为0.10mm时,轴向压力最小,约为3.0kN;随着轴向压入量增加至0.15 mm,轴向压力迅速变大,约为3.5 kN;当轴向压入量为0.20 mm时,轴向压力约为4.8 kN;当轴向压入量为0.25 mm时,轴向压力约为5.2 kN;当轴向压入量进一步增大至0.30mm时,轴向压力最大,约为6.0kN。

图5表明随着焊接过程下压量的增大,搅拌摩擦焊过程的轴向压力逐渐增大。在保持搅拌工具旋转速度和焊接速度恒定的条件下,单位时间内单位长度母材上的热输入量基本保持不变,那么搅拌工具附近材料发生塑化、软化的程度相近,在这种条件下轴向压力的大小只与下压量相关。理论上来讲,使搅拌工具在轴向发生相同位移所需轴向压力应基本一致,即轴向压力与下压量应具有大致的线性关系。

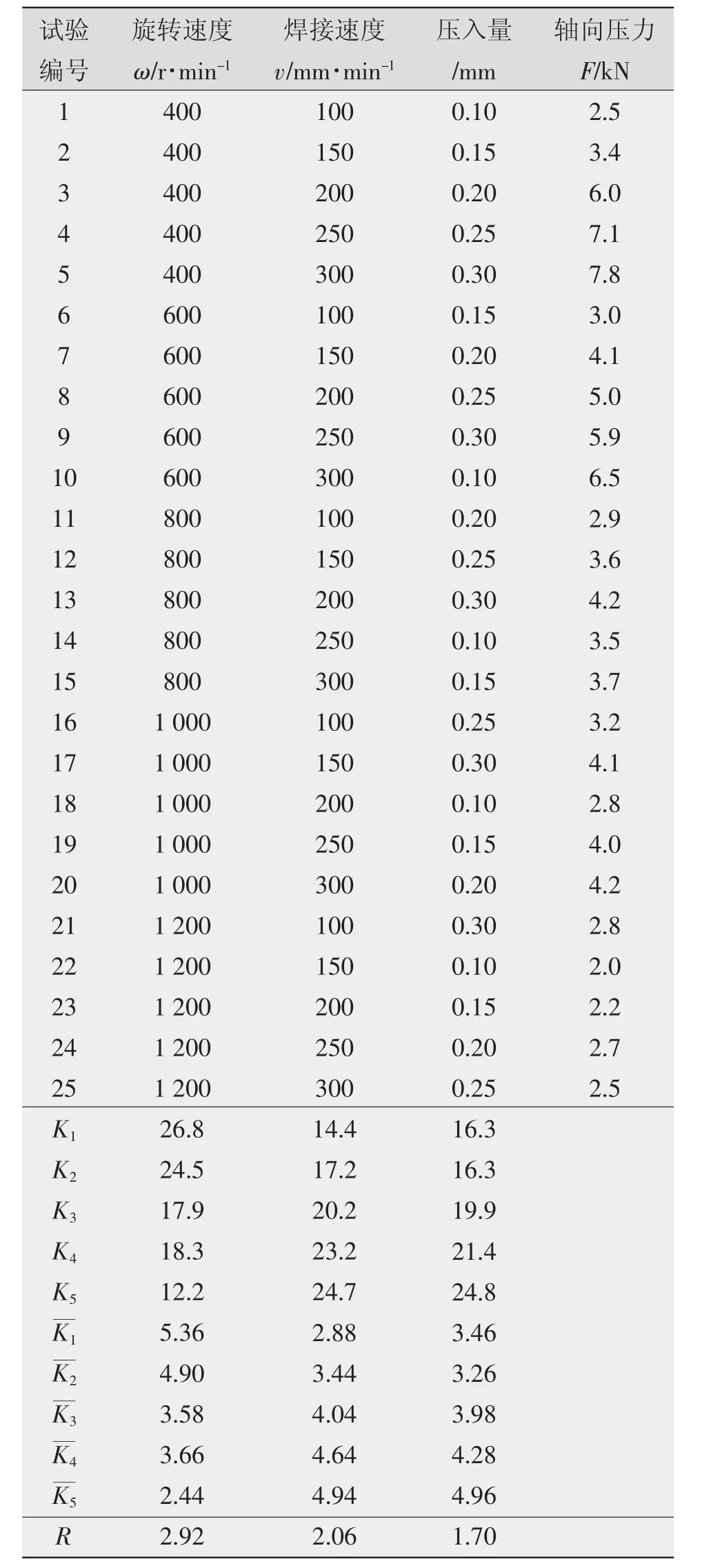

2.4 轴向压力影响因素正交试验

为明确搅拌摩擦焊过程中各工艺参数对轴向压力的影响效果,设计了正交试验表格并对轴向压力进行检测与分析,结果如表2所示。

由表2可知,当改变搅拌工具旋转速度时,极差R为2.92;当改变焊接速度时,R为2.06;当改变下压量时,R为1.70。因此搅拌工具旋转速度对轴向压力的影响最大,焊接速度次之,最后是下压量。

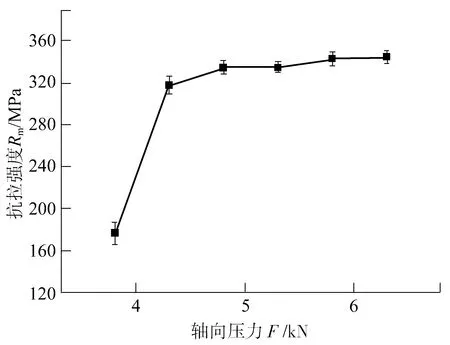

2.5 轴向压力对焊缝力学性能的影响

保持搅拌工具旋转速度600 r/min、焊接速度200 mm/min固定不变,通过施加不同轴向压力研究其对接头抗拉强度的影响,结果如图6所示。

图6 轴向压力对接头抗拉强度的影响

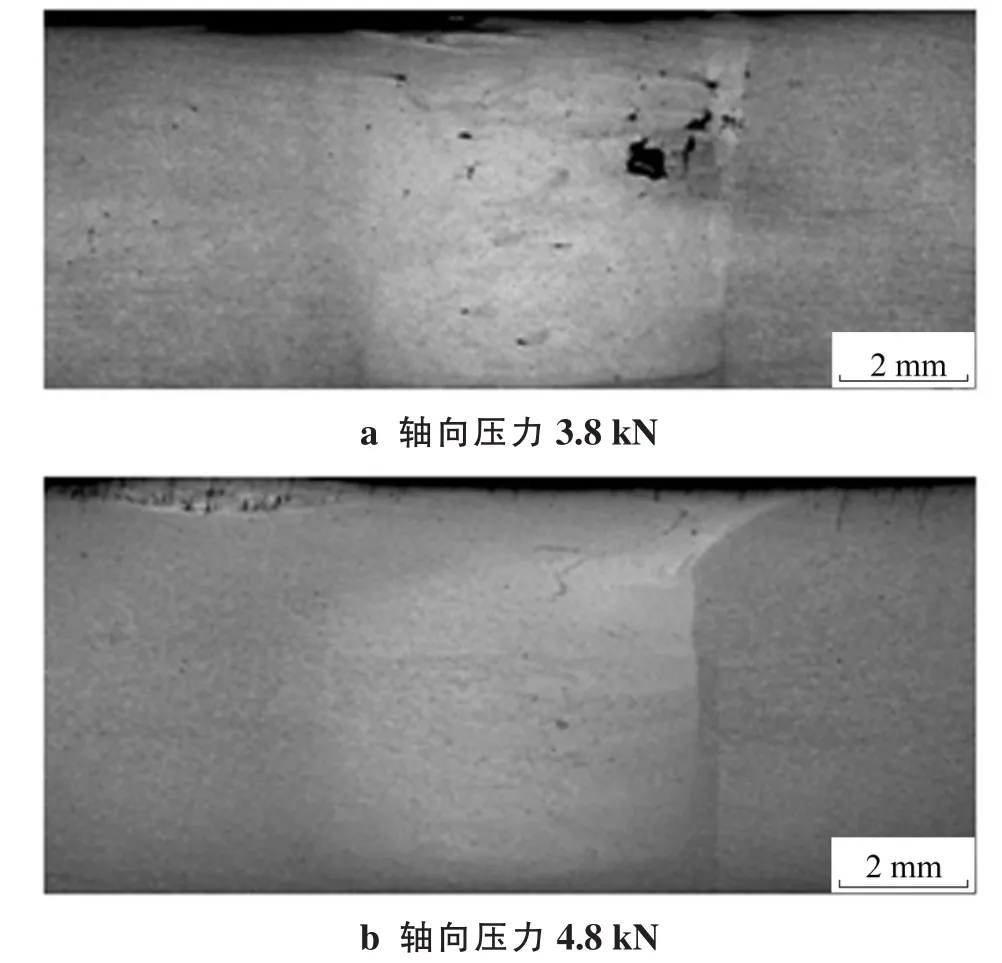

由图6可知,当轴向压力为3.8 kN时,焊缝的抗拉强度较差,为177MPa,仅达到母材强度的50.1%;当轴向压力为4.3 kN时,焊缝抗拉强度显著提高,为318.6 MPa,达到母材的90.2%;继续增加轴向压力至4.8 kN和5.3 kN时,焊缝抗拉强度保持缓慢上升的趋势,均达到335 MPa,为母材强度的94.8%;随后进一步增加轴向压力至5.8kN和6.3kN,焊缝抗拉强度继续微弱增加,分别为342.8MPa和345MPa,达到母材强度的97.0%和97.7%。观察轴向压力为3.8 kN和4.8 kN时接头的宏观形貌发现:当轴向压力为3.8 kN时,焊缝内部出现严重的隧道缺陷,该缺陷导致接头力学性能大幅下降;当轴向压力为 4.8 kN时,焊缝结构完好,组织致密,因此力学性能良好,如图7所示。

表2 工艺参数对轴向压力的影响正交试验

图7 接头宏观形貌

3 结论

(1)在保持其他焊接工艺参数恒定的条件下,搅拌摩擦焊过程的轴向压力随搅拌工具旋转速度的增加而减小,随焊接速度的增加而增大,随下压量的增加而增大。

(2)各焊接工艺参数对轴向压力的影响程度不同,搅拌工具旋转速度对轴向压力的影响最大,焊接速度次之,轴向压入量影响最小。

(3)轴向压力大于4.8kN时,焊缝力学性能良好。

[1]柯黎明,邢丽,刘鸽平,等.搅拌摩擦焊工艺及应用[J].焊接技术,2000,29(2):6-9.

[2]Dawes C,Thomas W M.Friction stir joining of Aluminum alloys[R].TWI,1995(6):12-34.

[3]Masatoshi Enomoto.Application of friction stir welding for Al alloy[J].Light Metal Welding and Construction,1998,36(2):75-79.

[4]张昭,刘亚丽,张洪武.轴向载荷变化对搅拌摩擦焊接工程中材料变形和温度分布的影响[J].金属学报,2007,43(8):868-874.

[5]王希靖,韩道彬,张忠科.搅拌摩擦焊过程中下压力的检测及影响因素[J].焊接,2008(9):22-25.