基于Mixture模型的乙醇汽油割嘴气液两相流模拟

2018-07-02

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

0 前言

火焰切割一直利用以乙炔为代表的气体燃料作为能源载体。乙炔在切割时容易发生安全事故,且生产成本高、切口背面易挂渣、正面易塌边等,因此探索出一种环境友好的清洁燃料代替氧-乙炔火焰切割成为人们共同的目标[1-2]。乙醇汽油是一种新型清洁燃料,以E10(乙醇含量10%)和E20(乙醇含量20%)汽油醇燃料作为火焰切割燃料的技术应用已有报道。但是液体燃料的燃烧过程较气体燃料更为复杂,主要是因为液体必须经过一定的雾化才能充分燃烧,雾化效果越好,燃烧越充分。因此,割嘴的结构是液体燃料雾化的关键。结构合理的切割割嘴是影响液体燃料作为火焰切割发展的最主要原因[3-4],也是该技术研究的重点和难点。

由于割嘴内部空间狭小、结构复杂且喷出的气液混合物速度快,难以用实验方法进行测试[5]。因此,本研究利用CFD模拟软件对结构改进后的丙烷切割割嘴的内部流场进行数值模拟计算和分析讨论,研究割嘴流场主要物理量的分布规律及进行火焰切割的可行性,为今后工程实践应用提供理论参考[6]。

1 数学模型

1.1 Mixture模型的建立

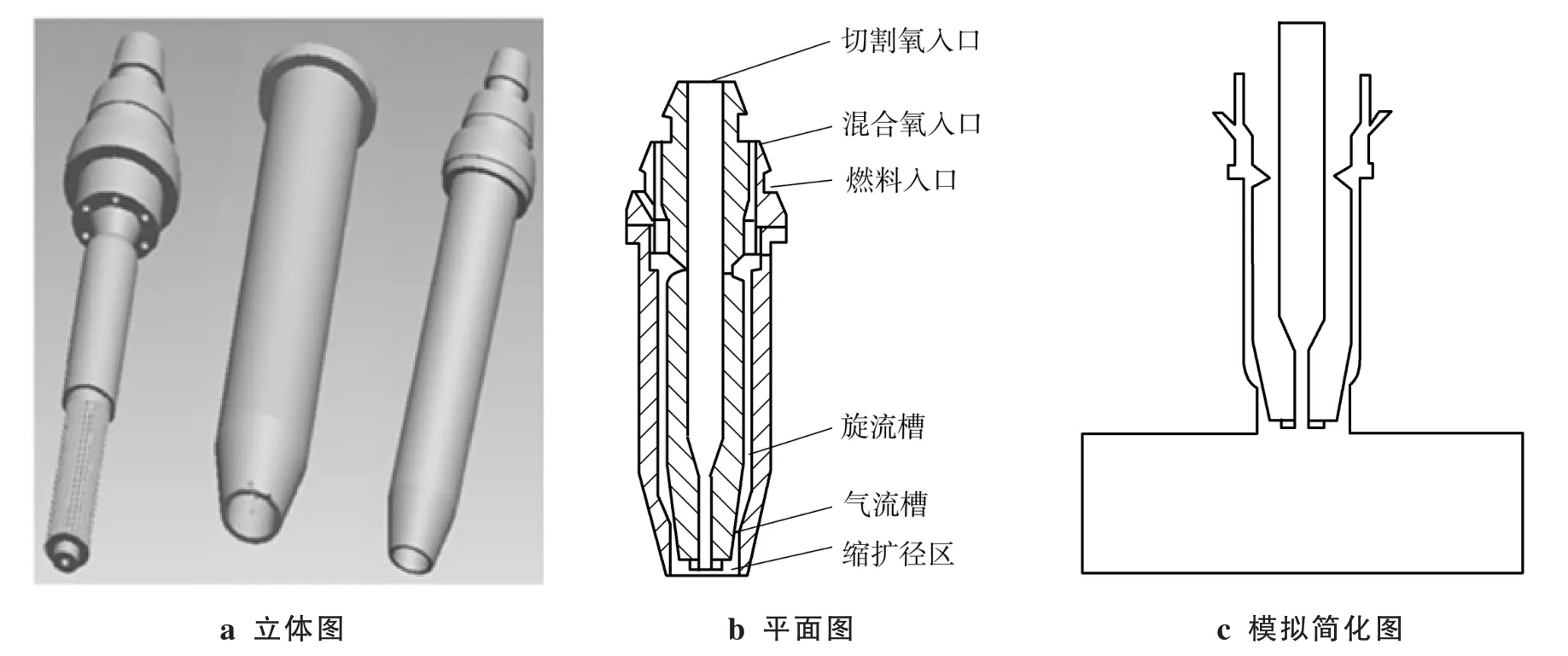

Mixture模型是一种简化的多相流模型,求解的是混合物的动量方程,设定的相对速度描述离散相。它可以用于模拟各相有不同速度的多相流、有强烈耦合的各向同性多相流以及各相以相同速度运动的多相流。其典型的应用包括低负荷的微粒流、没有离散相相对速度的均匀多相流[7]。由于割嘴内部是轴对称图形,所以取割嘴的对称部分进行模拟计算。模型的三维图形、平面图形及模拟图形如图1所示。

图1 燃料乙醇汽油割嘴模型

1.2 控制方程

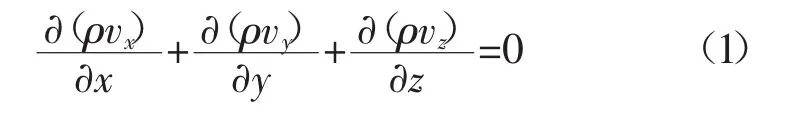

任何流动的物质都必须满足连续方程,即质量守恒方程,该方程可以表示为:单位时间内流体微元中质量的增加等于同一时间间隔内流入该微元体的净质量,因此可以看作空间内不可压缩流体。

连续方程为

式中 vx、vy、vz分别为速度矢量在 x、y、z 方向的分量;ρ为密度。

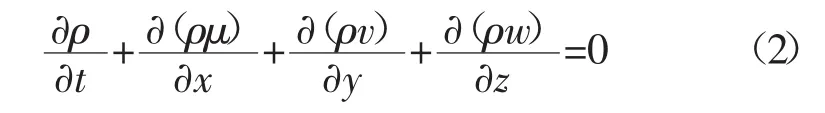

质量守恒方程为

式中 ρ为密度;t为时间,μ、v、w分别为速度矢量在 x、y、z方向的分量。

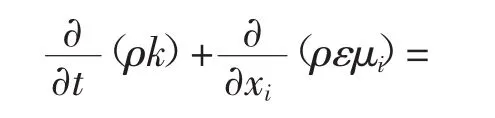

由于割嘴内部处于氧气与液体燃料混合状态,因此模拟计算采用Fluent软件中的Mixture模型。而Mixture有标准模型和两相流模型两种。对于标准的K-ε模型是个半经验公式,主要利用湍动能方程K和扩散率方程ε进行模拟计算,其公式如下

式中 ρ为流体密度;μ 为流体动力粘度;G1ε、G2ε、G3ε为经验常数,分别为 1.44、1.92、0.09;σk、σε取值为软件固定,分别为1.0和1.3[8]。

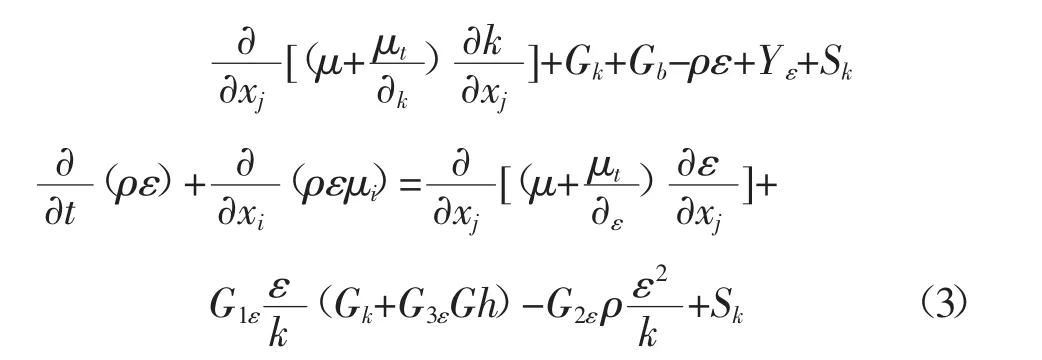

采用Mixture模型,由于混合模型可以模拟各相具有不同流速的多相流,其基本假设是在短距离空间尺度上的局部平衡,相间是强耦合。而气液两相之间相互贯穿,且没有全部充满割嘴的内腔。

混合模型的连续方程为

1.3 边界条件

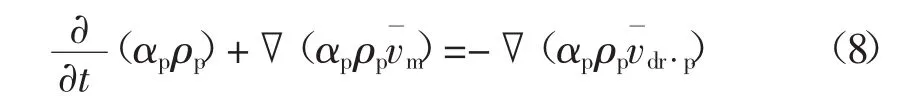

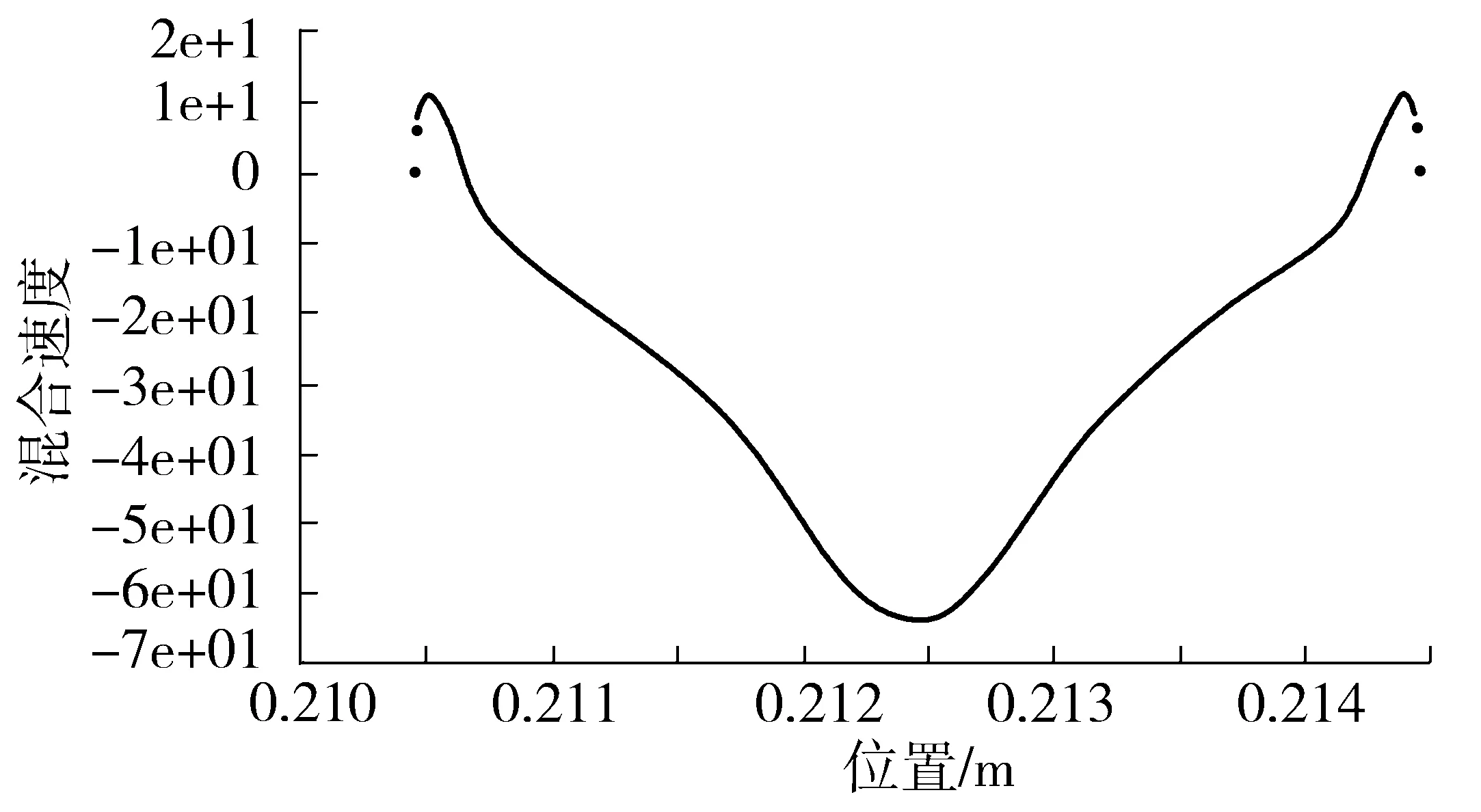

燃料E10的入口流速、入口直径、入口压力,混合氧气入口流速、入口直径、氧气进口压力等如表1所示,切割氧的速度与混合氧的速度相同,但进口孔直径为4 mm。

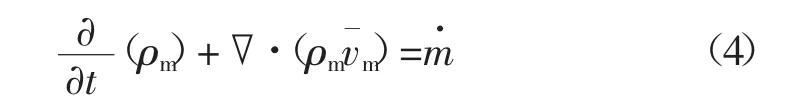

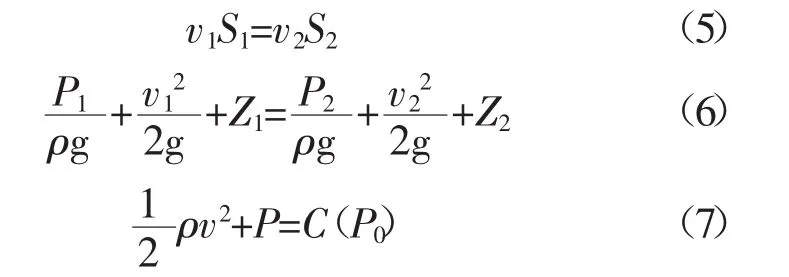

根据伯努利方程式:

式中 v1、v2分别为进、出口速度;S1、S2分别为进、出口截面积;P1、P2分别为进、出口压强;ρ为材料密度;Z1、Z2分别为进、出口位能。其出口第二相的体积方程为

式中 p为第二相;αp为第二相体积分数;ρp为第二相密度分别为氧气和 E10 进口速度。下游混合区长度62.5 mm,通过计算燃料的流量为(1.6~3.0)×10-4kg/s,氧气流量为(2.0~4.0)×10-4kg/s,动力粘度 0.5 Pa·s,燃料密度 750 kg/m3。

2 计算结果及分析

2.1 割嘴腔内液滴速度场

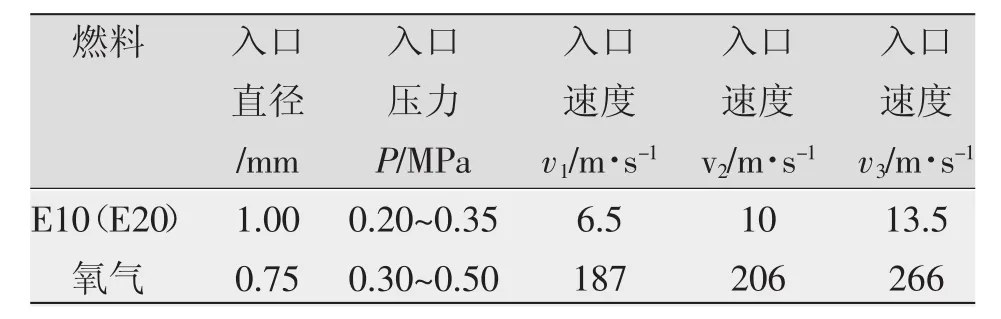

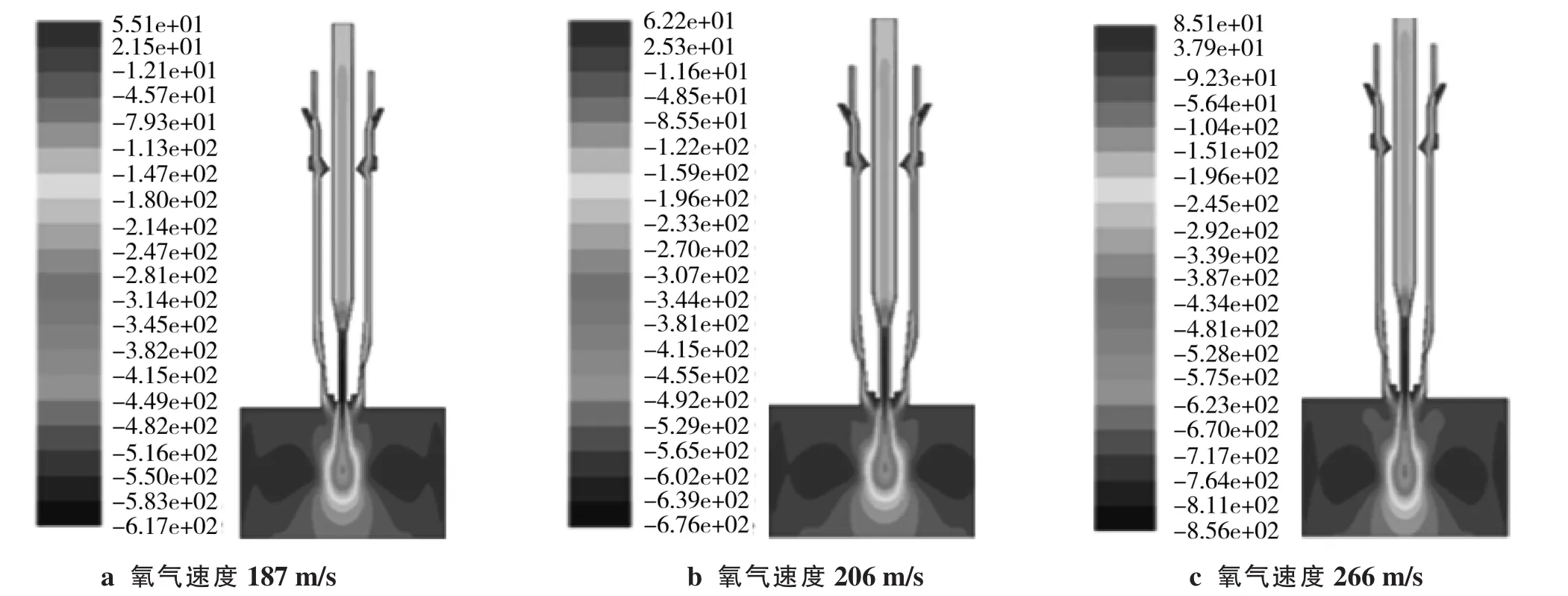

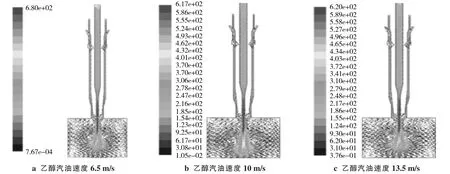

根据上述边界条件进行不同条件下的数值模拟。燃料流速为6.5 m/s,3种不同氧气流速的数值模拟结果如图2所示。在预混空间中雾滴速度沿y轴负方向运动,3种氧气流速下的预混空间雾滴速度场的分布十分相似。割嘴出口雾滴流速分布曲线如图3所示。气液混合体在通过气流槽时,速度矢量逐渐减小到最小值,因此出口处的雾滴速度呈现先减小后增大的现象。这主要是因为当氧气与乙醇汽油从各自的孔道喷入时,压力不同导致存在速度差,在经过混合腔时进行了相互耦合。在耦合过程中燃料液滴在高速氧气流作用下产生拽力变形最终破碎成小液滴。氧气流的相对速度决定拽力的大小,进而决定液滴的破碎直径。雾化后的燃料液滴由预混空间按照等速原则(即燃烧速度等于雾滴的喷出速度)进入燃烧区域进行燃烧。在燃烧火焰的几何中心,由切割氧孔喷出切割氧流进行金属的氧化。随着切割氧气流速度的增大,切割氧气流的长度增加。由上述分析可知,模拟的实验值与理论值相吻合。混合相速度的变化发生在割嘴混合腔内部的结构变化处,因此,可以根据雾化要求对割嘴混合腔进行优化设计。

表1 燃料E10及氧气流参数

氧气压力为0.35 MPa时3种不同入口速度的E10速度矢量如图4所示。燃料入口速度的变化反映了燃料流量的变化。由图4可知,随着燃料进口速度的增加,进入混合腔的燃料流量也在增加,同时气液混合相在割嘴混合腔内结构突变处的速度减小,由于燃料是被高速运动的混合氧气流在拽力作用下通过气流槽带出割嘴外部,分布在切割氧气流两侧,其中一部分氧气流与液体燃料混合在进行切割前的预热火焰,另一部分氧流与被预热金属发生反应放热进行切割达到金属的切割目的。这一部分预热火焰燃烧的效果直接决定切割质量。因此,燃料入口的速度决定燃料流量进而决定火焰燃烧的充分程度。

图2 乙醇汽油流速6.5 m/s速度云图

图3 出口处的速度曲线

2.2 割嘴的内部动压力场

图4 氧气压力0.35 MPa时乙醇汽油的速度矢量

割嘴内部的动压力云图如图5所示,其压力场的变化呈现一定规律,即沿y轴负方向,压力值的变化有分段趋势。当压力在预混空间到气流槽之间逐渐增大时,速度逐渐减小;当动压力在气流槽到割嘴的末端之间逐渐减小时,速度反而逐渐增大。这与伯努利方程相一致,即压强越大速度越小,压强越小速度越大。通过模拟后的动压力云图可以看出,在保持氧流量不变的情况下,随着气液流量的增加,喷嘴内气液两相的压力必将升高。这样气液两相在喷口处将以更大的速度喷出,从而使得喷雾与周围环境气体的速度差相应加大。由液滴雾化机理可知,喷雾中的液相会得到更加完全的破碎,喷嘴的雾化效果变得更好。

图5 E10压力0.35 MPa时氧气动压力云图

图6 切割氧压力为0.35 MPa、0 MPa时割嘴内部的静压力云图

2.3 静压力场射流区

切割氧压力为0.35 MPa、0 MPa时割嘴内部的静压力分布云图如图6所示。出口处的高压射流经过膨胀波后压力下降,在出口处前方形成一个负压区,导致切割氧气流的气体不断地向周围气液混合体区扩散移动形成漩涡,并且负压区随着氧气流的增大,移动速度加快,为气液混合相的燃烧提供了更充分的条件。同时在无切割氧时,由割嘴内部的流体分布情况可知,随着液体燃料流量的增加,静压强逐渐减小,这有利于液体燃料的二次燃烧,即在燃烧过程中有利于火焰锋面的燃烧和移动。

3 结论

(1)利用Fluent模拟软件,通过Mixture模型模拟割嘴内部的速度场、压力场,分析气液混合体在割嘴内部的流场分布,反映割嘴内部结构对速度流场、压力场的作用和影响。

(2)模拟氧气压力在0.35~0.50 MPa时割嘴计算域的速度场、压力场。通过分析得知气液混合体的液滴在割嘴内腔的流动特性、速度场等有明显的分段变化趋势,速度的极值出现在割嘴内腔结构变化处,说明割嘴结构对气液流动速度有影响。

(3)通过分析静压力的射流区欠膨胀,认为负压区的形成有利于燃料与周围气体的混合,为充分燃烧提供基础。

[1]李亚江.切割技术及应用[M].北京:化学工业出版社,2004.

[2]Green G J,Yan T Y.Water tolerance of gasoline-methanol blends[J].Industrial&engineering chemistry research,1990,29(8):1630-1635.

[3]张先棹,尹丹模,白皓.液体燃料的雾化[J].冶金能源,1998,17(3):42-47.

[4]安辉.内混式双流体渣油雾化喷嘴的实验研究[D].辽宁:大连理工大学,2003.

[5]郝明,胡传顺,蒋应田.基于FLUENT的氧乙醇汽油割嘴内部流场分析[J].热加工工艺,2012,41(17):201-203.

[6]周章根,马德毅.基于FLUENT的高压喷嘴射流的数值模拟[J].机械制造与研究,2010,39(1):61-62.

[7]曹寒冰.基于FLUENT的前混合磨料射流喷嘴流场的数值模拟[D].安徽:安徽理工大学,2013.

[8]王福军.计算流体动力学分析·CFD软件原理与应用[M].北京:清华大学出版社,2004.

[9]方立军,李斌.压力式喷嘴雾化性能的试验研究[J].热能动力工程,2010,25(2):202-205.

[10]汪剑锋.水下超声速气体射流喷射过程及周围复杂流场的数值计算[D].浙江:浙江理工大学,2014.