提高10万m3油罐底板SAW焊接生产率的技术应用

2018-07-02茹成章秦红艳杨锁军刘晓丽王国臣赫德明李士学

茹成章 ,秦红艳 ,杨锁军 ,徐 进 ,刘晓丽 ,王国臣 ,赫德明 ,李士学

(1.中国石油管道局工程有限公司,河北 廊坊 065000;2.天津天泉工程监理有限公司,天津 300280;3.河北华北石油工程建设有限公司,河北 任丘 062552)

0 前言

埋弧焊(Submerged Arc Welding,SAW)是电弧在颗粒状焊剂覆盖下燃烧进行焊接的方法[1]。目前SAW按焊丝数目分为单丝埋弧焊和多丝埋弧焊,按焊接机械化程度分为自动埋弧焊和半自动埋弧焊。原油罐区的储罐底板埋弧焊接采用自动埋弧焊。

SAW具有生产率高[2]、焊接质量高、劳动条件好等优点,但其适应性和灵活性较差,短焊缝效率较低,薄板焊接质量不稳定,加之辅助装置较多,主要适用于平焊或横焊位置的焊接。

1 罐底板焊接

1.1 罐底板

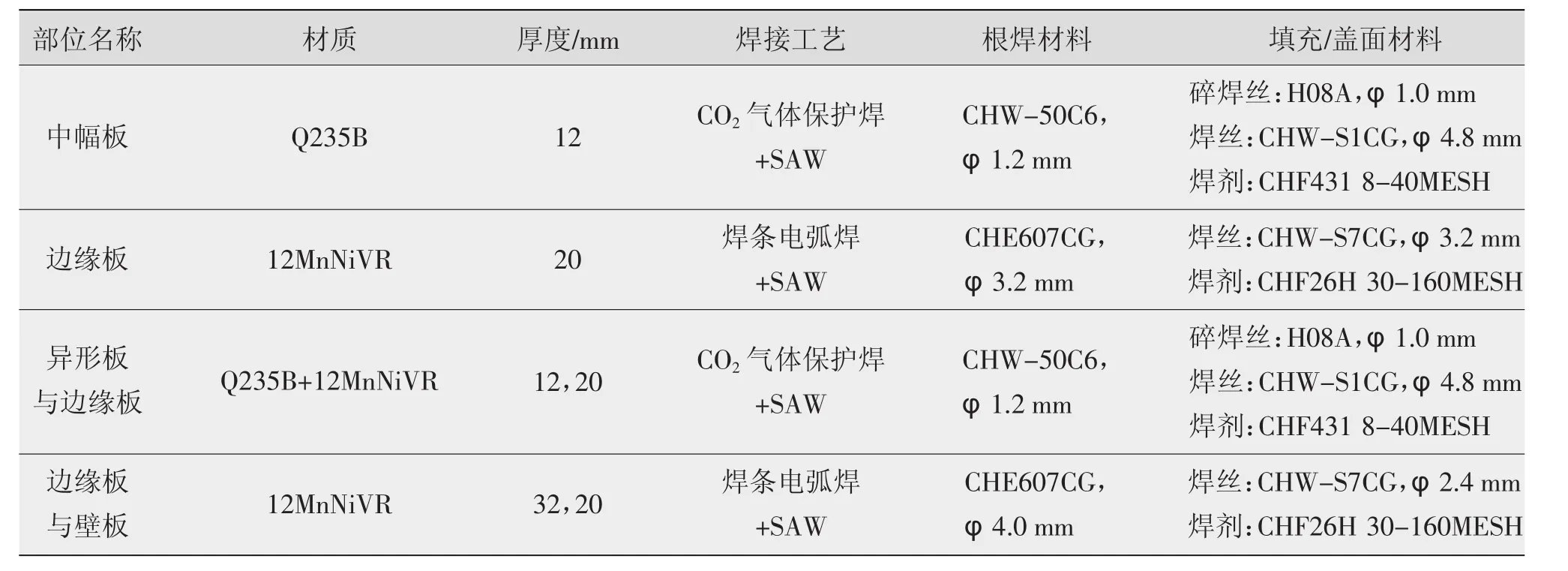

10万m3钢质原油储罐(φ80 m×H22.5 m)底板总焊缝长度约2 287 m,罐底板钢板材质为Q235B和12MnNiVR,详见表1。

1.2 焊接工序

10万m3钢质原油储罐直径80m,罐底板总面积约2200m2。焊接顺序是有效控制焊后变形的关键。

表1 罐底钢板主要相关信息

1.2.1 边缘板焊接

边缘板对接焊缝采用焊条电弧焊分两次手工焊接。先进行从外向里300 mm长均布焊接,在壁板与边缘板相连的大角缝焊接完后再进行剩余边缘板对接焊缝的焊接。边缘板在进行外300 mm焊接时应采取反变形措施,要求焊缝对口向上翘起反变形6~8 mm,采用专用工具进行反变形,整条对接焊缝安装2~3个反变形卡具。

1.2.2 中幅板焊接

中幅板焊接时,先完成短焊缝,再完成长焊缝。施工顺序为:中幅板间垫板点焊→中幅板间焊接→廊板间焊道焊接→廊板与中幅焊接。中幅板焊缝点焊分群进行,如图1所示。一般先完成A类中幅板间的焊接,再进行B类中幅板间焊接。A、B两类中幅板之间不做点焊,只做垫板连接。中幅板和垫板的点焊只在A类中幅板间单面点焊,点焊长度每200 mm点焊50 mm,A、B两类中幅板焊缝均从中心向两端间隔跳焊,跳焊长度350~400 mm。压缝之后,中幅板间先进行底层CO2气体保护焊接,宜采用分段退焊或跳焊法,然后再进行埋弧自动焊(SAW)填充盖面。其中焊缝两端部位300 mm为焊条电弧焊焊接完成。中幅板焊接前应采取防变形措施,依照先中幅板、廊板,后异形板的焊接顺序,使用背杠、连接板固定底板与底板、底板与廊板之间的间隙。

1.2.3 大角缝的焊接

图1 中幅板焊缝点焊分群示意

大角缝(即边缘板与底圈壁板间的角缝)的焊接是在至少完成三节罐壁板焊接后进行,先焊内侧后焊外侧。大角缝焊接前须调整罐壁的垂直度,从1点方向分逆、顺时针一边调整垂直度,一边进行内外交错点焊固定,一边撤掉定位板。点焊时应按规定预热焊缝,点焊长度每300 mm焊接50 mm。内、外角焊缝焊接先进行焊条电弧焊打底,再进行PT探伤,合格后再使用自动埋弧焊填充盖面,以确保焊缝的圆滑过渡。

1.2.4 龟甲缝的焊接

在大角缝、边缘板对接缝焊接完成后进行龟甲缝的焊接。每切下1块中幅板后立即进行点焊,每间隔300mm固定焊接50 mm。点焊后进行焊条电弧焊打底,由数名焊工均布沿同一方向进行焊接。然后埋弧自动焊机均布沿同一方向填充、盖面施焊。中幅板与边缘板对接如图2所示。龟甲缝的焊接每块板须设2个防变形胎具。

图2 边缘板与中幅板焊接示意

2 提高SAW生产率的技术应用

2.1 增加焊接线能量

在满足焊接接头力学性能要求的前提下,提高熔敷速率可以提高生产率。埋弧焊接中厚板结构时适当增加焊接线能量以提高熔敷速率,可采用多丝焊、粗焊丝、热丝焊等。在焊接工艺评定时采用直径4.8 mm焊丝,提高焊接生产率。

2.2 窄间隙焊接

为减少坡口断面及熔敷金属量进行窄间隙焊接。窄间隙焊接采用气体保护焊打底、埋弧焊填充盖面结合的工艺进行施焊。无论接头厚度均采用对接形式,减少坡口间隙可数倍、数十倍地降低所需熔敷金属量,从而大大提高生产率[3]。窄间隙焊接的关键是保证两侧熔透和电弧中心自动跟踪处于坡口中心线上。为此结合现场情况,提高底板组对精度,合理减少罐底板组对间隙,在节约材料的同时减少焊接工作量,提高焊接生产率。

2.3 添加合金粉末

添加合金粉末的埋弧焊(Submerged Arc Welding with Alloyed Metal Powders,SAW-AMP)是一种既能提高熔敷速率,又能保持焊接接头良好性能的高效焊接技术[4]。基本做法是在坡口中预先铺放一层金属粉末(或金属细粒或切断的短焊丝等),然后进行焊接。该合金粉末广泛用于造船、压力容器、重型机器、桥梁和海洋石油平台等领域。添加合金粉末的埋弧焊技术采用大线能量,添加的合金粉末改善了焊缝组织,焊缝深宽比显著提高,焊缝及HAZ组织晶粒也未粗化,焊接熔敷速率得到提高,且焊接接头的力学性能满足要求[5]。故焊接工艺评定时选用H08A/φ1.0 mm×1mm碎焊丝,大幅提高SAW焊接生产率。

3 结论

在储罐全部焊接施工中,罐底板埋弧焊接是焊接工作量最大的部分之一,采用高效的SAW焊接技术是提高油罐底板焊接生产率的重要前提。10万m3钢质原油储罐底板焊接通过增加焊接线能量、窄间隙焊接、添加合金粉末等措施,有效提高了SAW焊接生产率,效果良好,为10万m3原油储罐工程优质环保按期完工奠定了基础。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009:28.

[2]李桓,张宝红.热丝填充埋弧焊原理及应用[J].焊接学报,1998(1):25-28.

[3]张良成.窄间隙埋弧焊在特厚(415 mm)锻件焊接中的应用[A].第五届全国压力容器学术会议论文集[C].安徽:2001.

[4]宋天革.埋弧焊焊剂热物理性能的研究[J].焊接技术,2009,38(3):40-42.

[5]夏天东,李浩河.用添加合金粉末埋弧焊工艺焊接16MnR钢[J].焊接,1998(10):9-15.