基于热传导的热丝TIG焊接技术

2018-07-02曹福俊赵景奇杜成超

曹福俊,赵景奇,杜成超

(1.江苏科技大学材料学院,江苏镇江212000;2.江苏宝钢精密钢丝有限公司,江苏南通226000;3.武汉大学动力与机械学院,湖北武汉430072)

0 前言

热丝TIG焊是一种焊丝预先加热的TIG焊,较普通TIG焊而言,热丝TIG的焊接效率高[1-2]、焊缝成形好[3-4],因此热丝TIG焊广泛应用于压力容器和船舶制造等领域。目前,加热焊丝的方式有电阻加热、感应加热、电弧加热3种[5]。其中电阻加热是利用焊丝本身的电阻产热,较其他两种加热方式而言,其装置简单,易于布置,成本较低。但电阻加热也有不足之处,例如:磁偏吹、焊丝电弧现象、最优热丝电源参数调节困难等[6-7]。范成磊[8]等人提出的高频感应热丝设备复杂,增加了感应频率和线圈电感等影响因素,导致热丝TIG工艺参数调试困难。

本研究以热丝TIG焊为研究对象,利用热传导方式实现焊丝预先加热,避免电阻热丝产生的一系列问题,构建了热丝温控数学模型,有效控制了焊前焊丝温度,简化热丝TIG焊影响因素。与高频感应热丝TIG和电弧热丝TIG相比,装置简单易操作,且设备成本较低,在管道焊接行业具有一定的适用性。进而开展热丝TIG焊与普通TIG焊的对比试验,研究焊接成形以及焊接接头的显微组织和力学性能,在此基础上确定基于热传导的热丝TIG焊的优势。

1 试验设备、材料和方法

1.1 热丝TIG装置

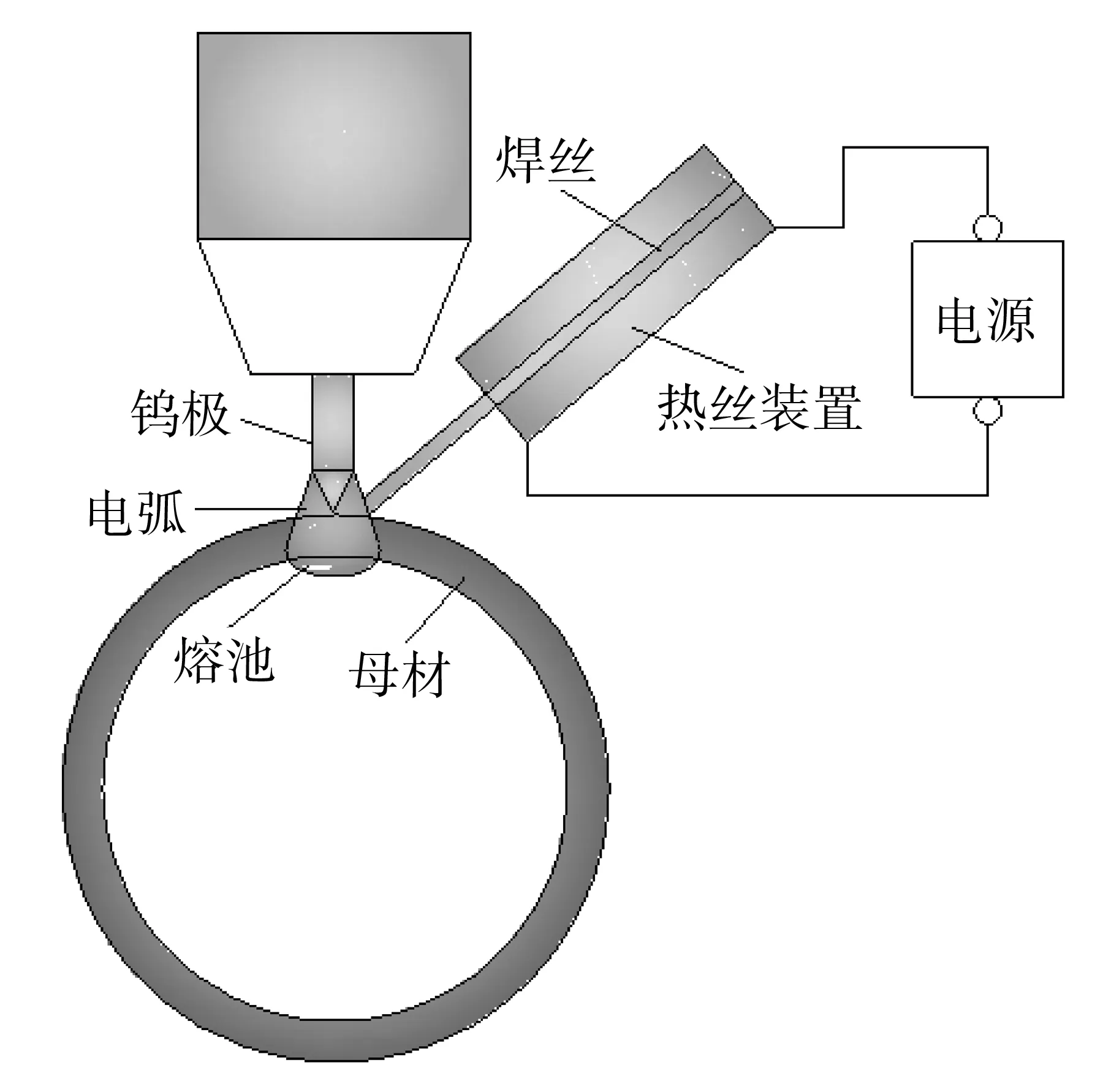

基于直径φ1.2 mm焊丝,设计中空热丝装置,加载于焊枪端部,焊丝穿过其中。焊接过程中,热丝装置通电加热,以热传导方式间接加热焊丝,加热后的焊丝由送丝机构驱动送进TIG电弧中,在电弧作用下,焊丝熔化进入熔池,原理如图1所示。

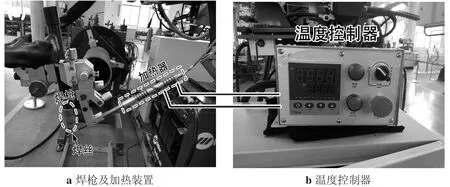

热丝装置如图2所示,加热器采用热传导方式对焊丝进行加热。

图1 热丝TIG装置原理

图2 热丝TIG焊接设备

1.2 热丝温控数学模型

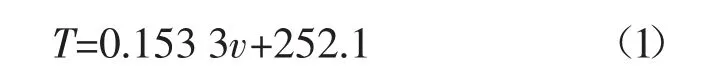

本研究中温度传感器仅监测加热器的温度。为准确控制焊丝温度,首先研究在特定加热器温度下,焊丝温度与送丝速度的关系,如图3所示。可以看出,焊丝温度随送丝速度的提高而逐渐下降。

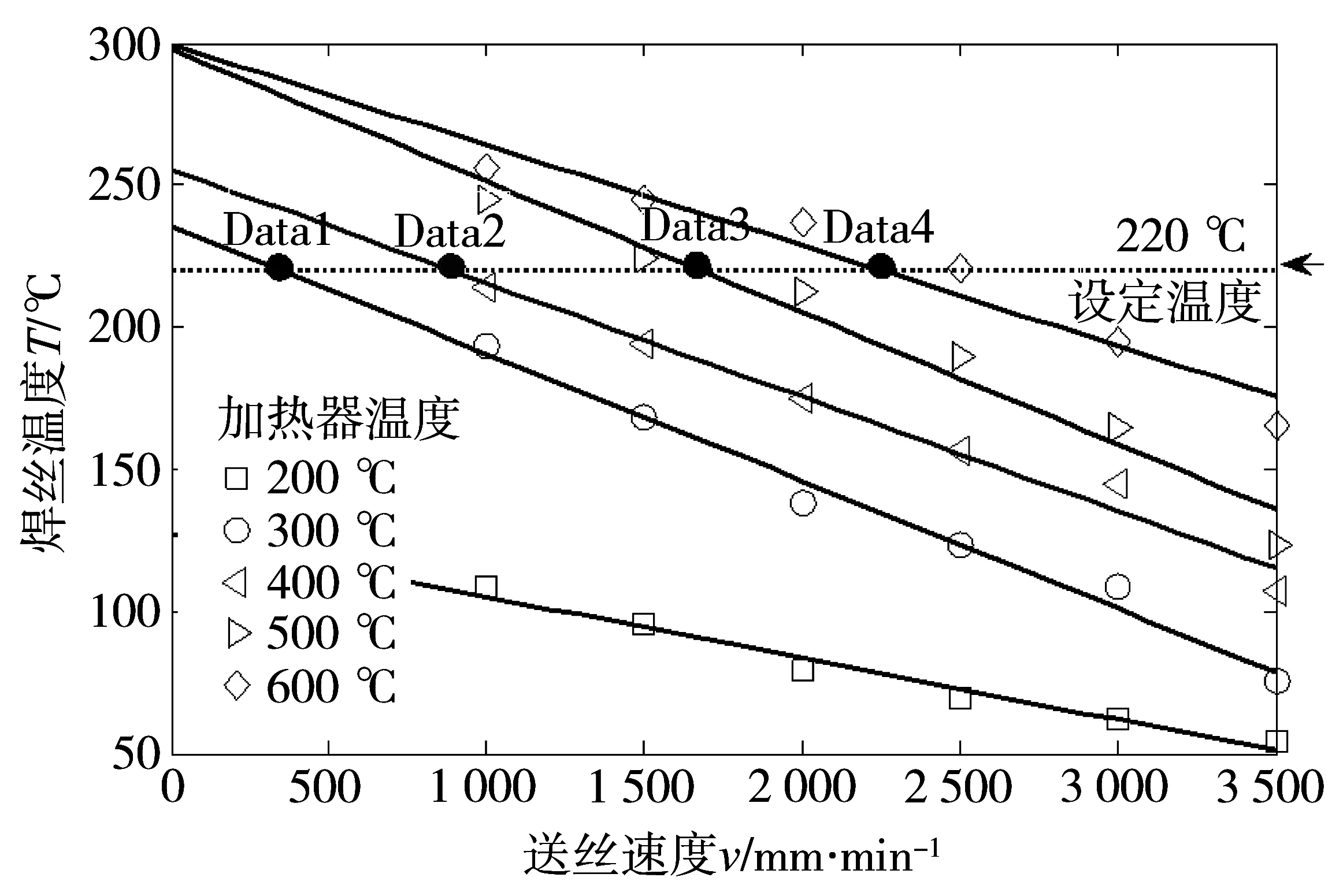

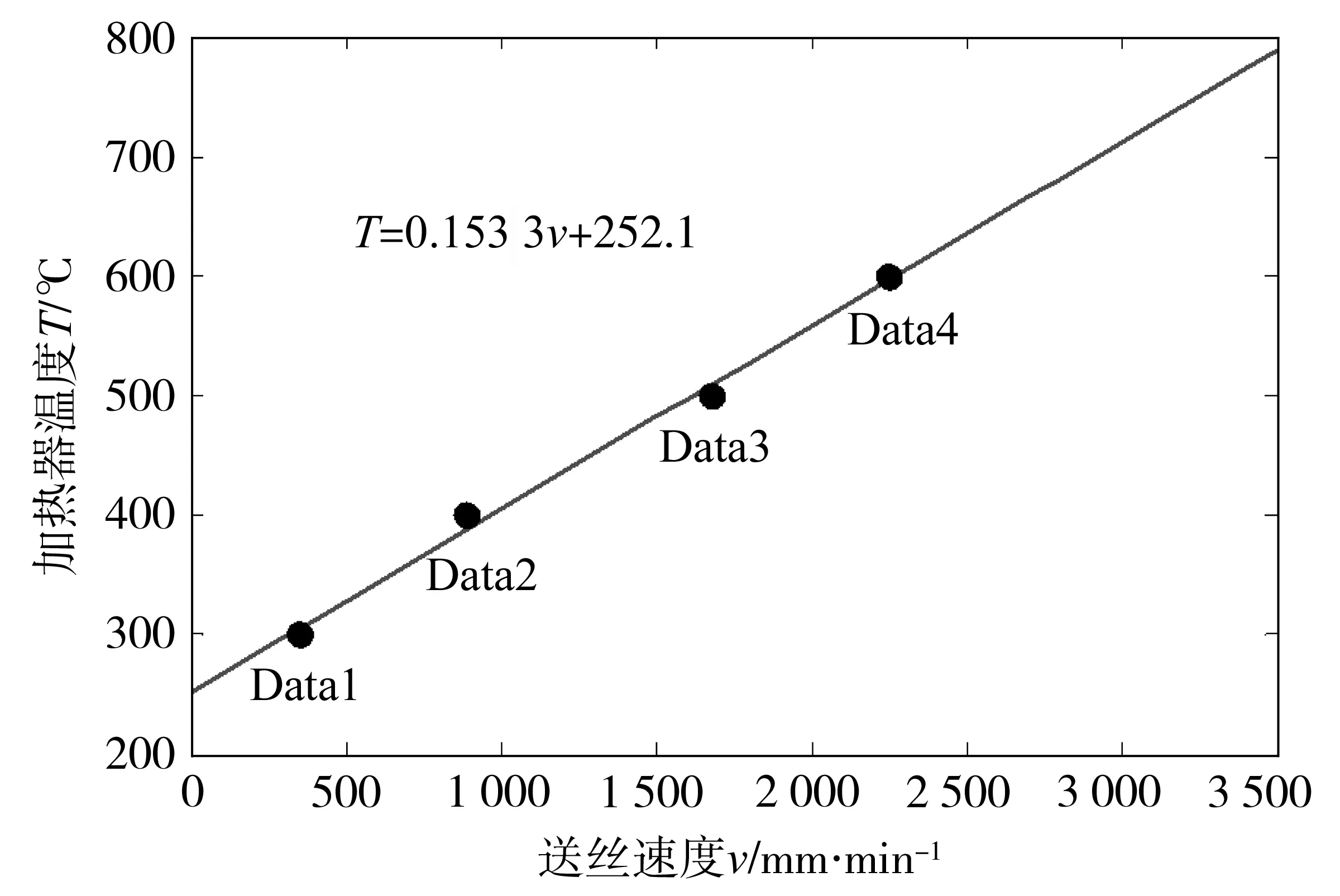

当将焊丝温度控制在特定值(例如220℃)时,可以得到 Data1、Data2、Data3、Data4,分别对应的加热器温度为300℃、400℃、500℃、600℃,由Matlab拟合加热器温度与送丝速度之间的温控数学模型,如图4所示。简化温控数学模型为线性关系,可得

式中 v为送丝速度;T为温控器加热温度。

图3 焊丝温度与送丝速度的关系

基于上述热丝温控数学模型,在0~3500mm/min送丝速度区间内,焊前输入送丝速度参数,温控系统自动输出加热器温度值,由温控器控制加热功率,将焊丝温度维持在220℃。实测结果表明,在多个送丝速度下,焊丝的温度误差为±5℃,能够满足工艺控制需要。

图4 加热器温度与送丝速度的关系

1.3 试验材料和方法

采用A106钢光管表面熔敷工艺研究热丝温度对熔敷金属的影响。采用天泰φ1.2 mm焊丝,牌号为TM-56,符合AWS A5.18 ER70S-6标准,保护气体选用 99.99%Ar,气体流量 15~20 L/min,熔敷工艺参数如表1所示。

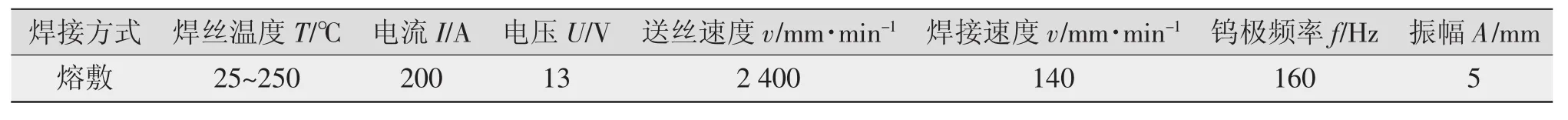

采用焊缝成形可行性的方法研究普通TIG和热丝TIG焊的工艺范围,焊接工艺参数如表2所示。接头形式如图5所示。

表1 熔敷焊接工艺参数

表2 打底+填充+盖面焊接工艺参数

图5 焊接接头尺寸及焊接示意

预磨和抛光接头截面,利用4%硝酸酒精腐蚀界面,采用金相显微镜观察金相组织,采用显微硬度机测定焊接接头的显微硬度,载荷200 g,保载时间5 s,测试位置距管道内壁2 mm。利用线切割获得沿管道长度方向的拉伸试样,焊缝区位于拉伸试样中间,采用电子万能试验机进行拉伸,拉伸速度0.5 mm/s。

2 试验结果及讨论

2.1 焊丝温度对TIG焊接工艺的影响

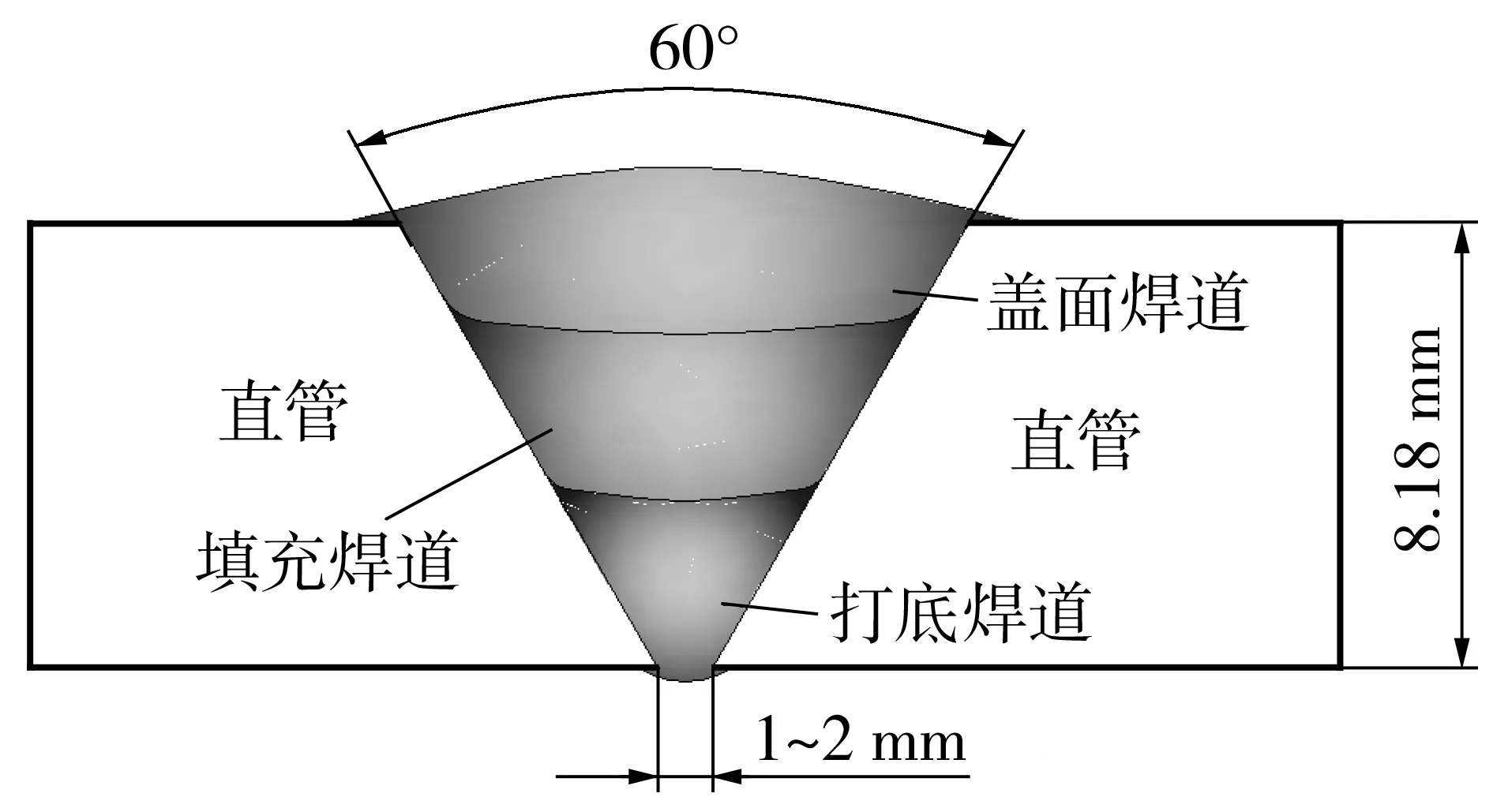

堆焊层的熔宽和余高随焊丝温度的变化关系如图6所示,当焊丝温度由25℃提高到250℃时,堆焊层的熔宽由12.4 mm提高到13.3 mm,而堆焊层的余高则由2.2 mm下降到1.7 mm。这说明焊丝温度的提高有利于熔敷金属在母材表面的铺展,因此熔覆层的熔宽增加,余高逐渐减小。

图6 熔覆层宽度和余高随焊丝温度的变化关系

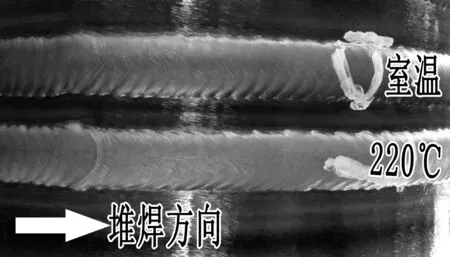

当焊丝温度为25℃和220℃时,熔覆层的形貌如图7所示。可以看出,随着焊丝温度的提高,熔覆层表面纹路更加均匀。

图7 焊丝温度为25℃和220℃时熔覆层表面形貌

由以上研究可知,热丝TIG焊中焊丝的温度越高,焊接优势越明显。但为了使该热丝技术能应用于更多的场合,尤其是手工TIG焊接,以下研究将热丝温度选为220℃,避免更高的焊丝温度对操作人员造成伤害。

为研究热丝对焊接工艺的影响,采用特定的焊接电流、电压、气体流量(见表2),保持送丝速度和焊接速度的比例,施焊后观察焊缝表面,根据焊缝表面的成形优劣,判定可接受的焊接工艺,得到如图8a、图8b所示的焊接工艺窗口。可以看出,在相同的焊接电流、电压、气体流量下,220℃热丝后,打底焊道的焊接速度可提高到160 mm/min,送丝速度可提高到2 000 mm/min。

焊丝熔化效率与送丝速度成线性关系

式中 v为送丝速度(单位:mm/min);A为熔化效率(单位:%)。计算得出热丝TIG打底焊接过程,焊丝熔化效率提高约100%;热丝TIG填充盖面焊接过程,焊丝熔化效率提高约200%。

当焊接速度160mm/min、送丝速度2000mm/min时,冷丝和热丝TIG焊缝表面形貌如图8c所示,热丝TIG的焊缝表面更为细腻。

图8 可接受的焊接工艺参数及打底焊层的表面形貌

对于普通TIG而言,焊丝送入电弧下方时势必吸收更多的电弧热量,因而对电弧有“激冷”作用,增加了电弧的不稳定性。对于热丝TIG而言,焊丝在送入电弧下方前已经被加热,因此从电弧中吸收的能量更少,这有利于维持焊接电弧的稳定性,保证较好的焊缝表面成形。因此热丝TIG能够适应更高的送丝速度和焊接速度。

2.2 热丝TIG焊接接头显微组织和力学性能

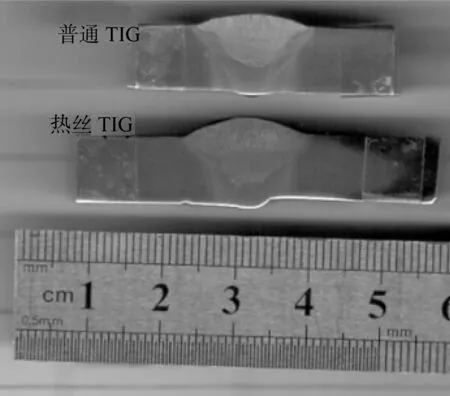

采用普通TIG和热丝TIG焊接技术(各自焊接参数的上限),得到的焊接接头宏观组织形貌如图9所示,两接头形貌接近。

3层焊缝的显微组织如图10所示,对于第一层和第二层而言,焊缝的显微组织均为铁素体+少量珠光体;对于第三层而言,其组织主要为铁素体柱状组织+等轴组织。由图10可知,热丝TIG焊接接头的组织更为细小,细小的显微组织意味着更快的冷却速度以及较低的焊接热输入。

图9 焊接接头的宏观形貌

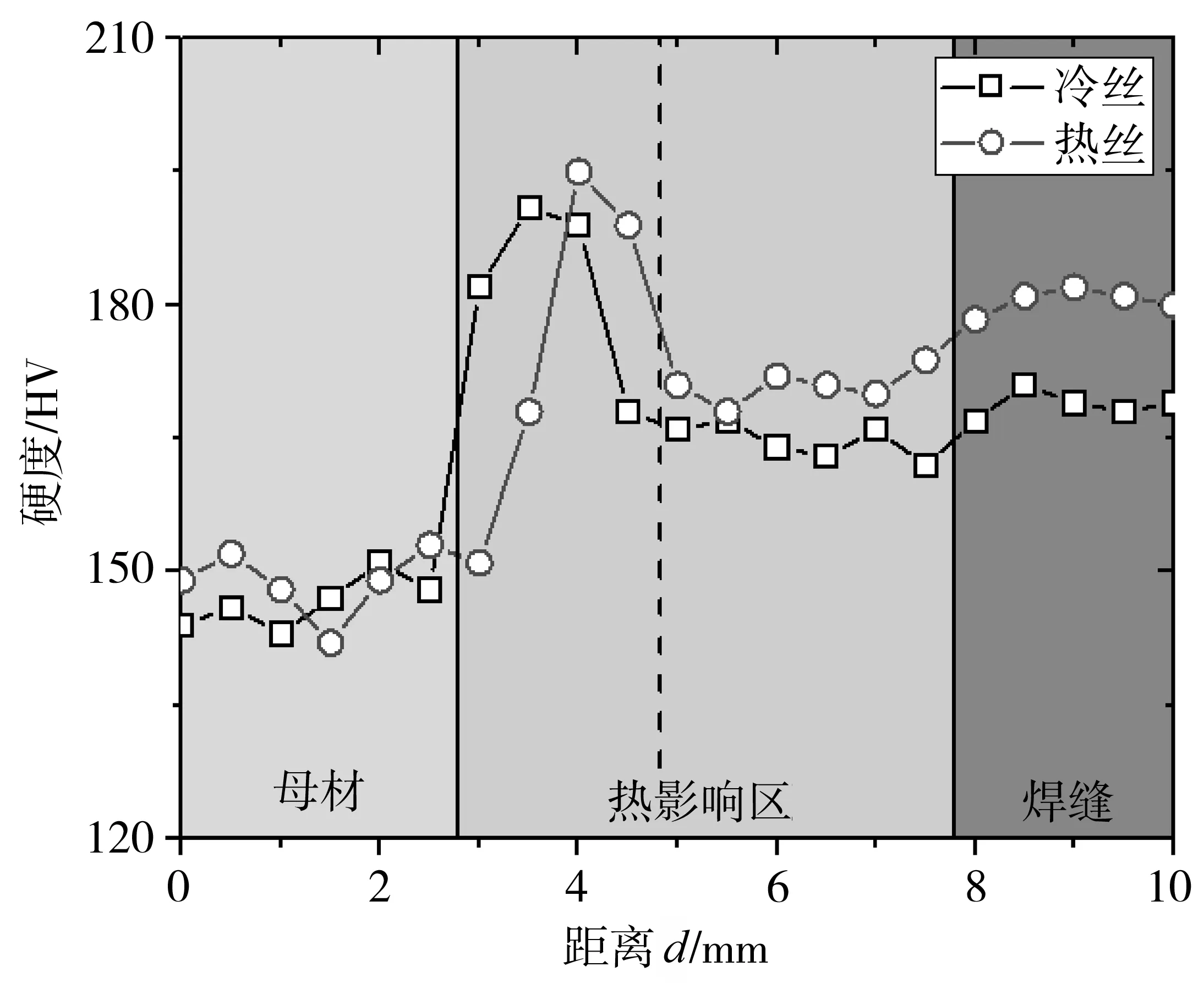

焊接接头底层焊缝的显微硬度如图11所示。母材区的显微硬度约为145 HV,焊接接头热影响区细晶区的最高硬度约为190 HV;而热丝TIG焊焊缝区的显微硬度略高于普通TIG,主要原因是热丝TIG焊缝区的晶粒更为细小,因此具有较明显的细晶强化作用,其硬度更高。两种焊接接头均在正火区出现了硬度峰值,约为195 HV,过热区硬度略低于焊缝,且高于母材。

图10 焊接接头各层的显微组织

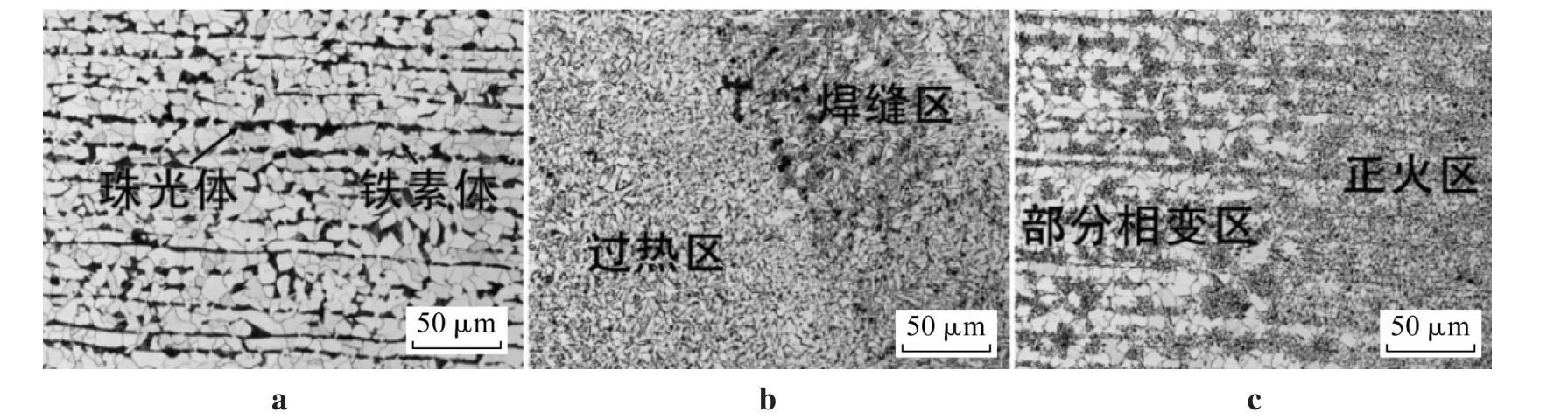

以热丝TIG焊接接头为例分析接头热影响区的显微硬度。对A106钢而言,其供货态显微组织主要由铁素体+珠光体构成,如图12a所示。在焊接热循环作用下,接头过热区经过完全奥氏体化后冷却至室温,其显微组织主要由铁素体构成,铁素体晶粒尺寸小于母材原始组织,因此,过热区的硬度高于母材。焊接接头正火区和部分相变区的显微组织如图12c所示,正火区的组织较过热区更为细小,因此在焊接接头的正火区出现了硬度峰值。

图11 焊接接头底层的显微硬度分布

图12 母材和热影响区的显微组织

两种焊接接头的拉伸强度约为495~520 MPa,拉伸断裂接头的宏观形貌如图13所示,其断裂位置位于母材区。可见该热丝TIG焊接方式并未对焊接接头的力学性能造成不利影响。

图13 拉伸试样的断裂宏观形貌

3 结论

(1)提出利用热传导方式实现热丝TIG焊的新方法,消除了磁偏吹和焊丝电弧等现象,设备成本低、操作简单,适用于管道焊接。

(2)设计适用于焊丝加热的热传导加热装置和温度闭环控制系统,搭建了加热器温度和送丝速度之间的温控数学模型,设定送丝速度在0~3 500 mm/min范围内可实现稳定输出220℃的焊丝温度,且温度误差为±5℃。

(3)基于热传导的热丝TIG焊能够改善焊接成形,提高焊接速度。在获得质量接近的焊接成形时,由于热丝TIG焊的焊丝对电弧的激冷作用较小,因此220℃热丝TIG的焊接效率较普通TIG焊提高至少100%。

(4)在获得质量接近的焊接成形时,220℃热丝TIG的焊缝区显微组织较普通TIG焊细小,焊缝区硬度略高于普通TIG,焊接接头力学性能良好,断裂位置均位于A106钢母材。

[1]万斌.高效窄间隙热丝TIG焊[J].金属加工(热加工),2013(20):16-17.

[2]朱旻,罗晓军,尹燕,等.TP321钢管的窄间隙热丝TIG焊[J].焊接学报,2016,37(9):79-82.

[3]郭龙龙,郑华林,符运豪,等.热丝TIG堆焊Inconel625工艺参数优化及组织与性能研究[J].热加工工艺,2015,44(23):227-230.

[4]王陆钊.热丝TIG焊的工艺及性能研究[D].江苏:江苏科技大学,2010.

[5]赵福海,华学明,叶欣,等.热丝TIG焊方法最新研究进展[J].热加工工艺,2011,40(3):151-155.

[6]Hori K,Watanabe H,Myoga T,et al.Development of hot wire TIG welding methods using pulsed current to heat filler wire-research on pulse heated hot wire TIG welding processes[J].Welding International,2004,18(6):456-468.

[7]赵福海.热丝TIG焊热丝温度分析及温度场模拟[D].上海:上海交通大学,2012.

[8]范成磊,梁迎春,杨春利,等.铝合金高频感应热丝TIG焊接方法[J].焊接学报,2006,27(7):49-52.