GPW-1200型气压焊轨机控制系统研制

2018-07-02周世恒罗玉林汪鹏举江俊志

周世恒,罗玉林,汪鹏举,江俊志

(1.西南交通大学焊接研究所,四川 成都 610031;2.成都瑞威交通科技有限公司,四川成都 610031)

0 前言

采用气压焊方法进行钢轨焊接,清洁钢轨待焊端面并开始焊接后,端面不会受到污染,也不会再次产生夹杂等缺陷,焊接加热后的顶锻使焊接接头成为锻造组织,具有优良的焊接质量。但是早期的小型气压焊机其机具的钢性太差[1],夹持钢轨由手动敲击楔铁完成,燃气流量控制不准确,焊接过程中依靠经验丰富的焊工来完成看火和控制焊接质量,人为因素影响非常大,焊后外观质量较差,焊接质量波动很大。中期的数控式小型气压焊机采用数控方式克服了一部分人为因素的影响,但依旧存在燃气流量控制不准确、夹持靠手动楔铁夹紧、机具钢性差等问题,故焊接接头的外观质量仍然较差[3]。

2006年8月,中国铁建高新装备股份有限公司和西南交通大学共同开展了铁总项目“数控式气压焊轨作业车”研制工作,GPW-1200型气压焊轨机配置在YHGQ-1200移动式气压焊轨车上,经过5年试用并不断改进,最终在2014年形成正式产品并开始推广。

气压焊轨机的控制系统要求具有自动夹轨,自动作用边对中、保压焊接、保压推凸、保压正火和保压风冷过程等功能。作业要求自动化程度高,能排除人为因素影响,采用预设参数进行精准控制[4],最终达到焊接质量优良、稳定的要求。其焊机控制系统需采用PLC及相应模块为控制核心,以液压系统配合相应的机械装置为动作机构,使用各种传感器检测相关数据,使用工业触摸屏为操作人机界面,具有故障报警功能,能在工业环境现场正常作业。高原型焊机还应在海拔5 500 m以下的高海拔地区正常工作。

1 控制系统

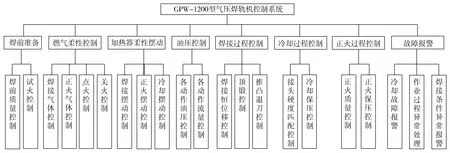

GPW-1200型气压焊轨机是由焊前准备、燃气柔性控制、加热器柔性摆动、油压控制、焊接过程控制、冷却过程控制、正火过程控制、故障判断报警等模块构成的整机控制系统,对焊机适应焊轨现场各种工况起到关键作用。GPW-1200型气压焊轨机控制系统功能如图1所示。

图1 GPW-1200型气压焊轨机控制系统功能

1.1 焊前准备模块

GPW-1200型气压焊机焊前准备非常重要。钢轨焊接接头的焊前准备直接影响焊接质量,将锯轨、端磨(铣)、端磨清洁、垫轨等焊前质量控制和试火控制模块集中到焊机控制系统模块中。焊前质量控制模块由一系列焊机是否正常的判断条件和模拟焊接功能组成,保证焊机在焊前处于正常状态。试火控制包括氧气、乙炔清洗功能,氧气、乙炔焊前通气、点火、升流量及摆动功能,在正式焊轨前据此判断燃气系统是否正常。

1.2 燃气柔性控制模块

GPW-1200型气压焊机采用燃气(氧气和乙炔混合)燃烧进行焊接接头加热完成焊接,故燃气的质量流量和配比直接影响焊接质量。如何精确地进行燃气质量流量控制非常关键。气压焊轨机早期采用国产某品牌的质量流量控制器进行控制,但是在应用过程中存在开通关断时间过长、流量漂移过大、控制不准确等现象,于是改用目前国际最先进的质量流量控制器来进行控制[5],达到高精准燃气质量流量控制的要求。

燃气柔性控制模块采用PLC为控制中枢,由程序控制D/A模块转换,输出4~20 mA信号给质量流量控制器作为标准给定值,质量流量计内部闭环控制燃气质量流量的大小,质量流量计同步检测出实际燃气质量流量作比较,随之输出4~20 mA信号给PLC的A/D模块转换,使PLC获得燃气的实际质量流量控制值。

燃气柔性控制系统还设计了小流量点火程序,氧气、乙炔点燃后升流量柔性控制程序、燃气后期自动调整程序、关火柔性控制程序等。小流量点火程序使气压焊轨机在点火时声音较小,点火稳定,不易回火,即使回火造成的影响也较小,较易恢复正常[6]。氧气、乙炔点燃后升流量柔性控制程序使点火成功后的氧气、乙炔按照预设曲线进行升流量,并且使其过程更加稳定,有效减少回火几率。燃气后期自动调整程序可以使焊接后期的氧气乙炔流量按程序自动调整,使之达到燃气加热的钢轨表面火花飞溅减少,钢轨表面达到接近液化的稳定高温,保证加热的热量向钢轨内部持续快速传递,从而保证焊轨加热效果。关火柔性控制程序可以根据需要控制流量,减少关火的爆鸣声或者减少关火对加热器及管道的污染[7]。采用文献[7]专利技术之后,彻底改变了以前小型气压焊需要看火的人为因素影响,保证了焊轨加热的稳定性。

1.3 加热器柔性摆动模块

GPW-1200型气压焊机的加热器是复合加热器,其内部具有燃气回路、水冷却回路和风冷回路,可以实现对钢轨的焊接加热、风冷及正火作业。加热摆动时要求摆幅 10~12 mm、摆速 20~40次/min;风冷及正火采用的初始摆幅和摆速较低,随着过程的进行,摆幅和摆速线性增加直至达到最大摆幅和摆速。这3个过程对加热器的摆动要求不一样,故需要柔性摆动系统对其进行控制。

加热器柔性摆动模块由PLC、D/A模块、高频响控制阀及控制器、加热器位移传感器、A/D模块构成。不同阶段的摆动参数可以程序设定,PLC和D/A模块输出±10 V模拟信号给高频响控制阀控制器,高频响阀带动油缸及摆动机构进行摆动,加热器摆动的具体位置由加热器位移传感器通过A/D模块送入PLC。

1.4 油压控制模块

GPW-1200型气压焊机的所有动作均采用液压驱动,每个油缸工作油压需求不同,比如夹紧油缸的工作压力为31.5MPa,摆火油缸的工作压力为5MPa。焊轨作业按照程序设定顺序自动执行,当需要不同油缸工作时,压力会随之变化,需要油压控制模块实时控制油泵流量。

当焊机为两种工作同时进行时,需根据实际情况决定输出油压的大小,一般情况是以高油压输出为准,同时在低油压回路加装减压阀以保护低油压回路,特殊情况或有保护要求时输出低油压[8]。

为了保证油压输出的线性度较高,采用分段控制方式,0~13.8 MPa油压范围内采用一个比例溢流阀控制,13.9~35 MPa采用另外一个比例溢流阀进行控制,高低油压转换采用一个电磁换向阀来切换。

油压控制柔性模块由PLC、D/A模块、电磁换向阀和2个比例溢流阀组成。PLC通过D/A模块输出0~10 V控制电压信号分别对应0~13.8 MPa油压或0~35 MPa油压,并输出5~7.5 V电压信号来控制油泵流量大小,同时输出一个开关量信号通过继电器进行高低压切换。

1.5 焊接过程控制模块

GPW-1200气压焊轨机在焊接及正火过程中均采用恒位移质量控制方法[9],这是目前最新研究成功的一种气压焊焊接控制工艺,其主要特点是在焊接加热过程中,通过顶锻油缸及相关部件,预先在钢轨待焊端面施加一定的初始保压压力,同时通过焊机的控制系统保证钢轨焊接过程在顶锻前动静端之间位移不变。在顶锻前,钢轨焊接接头的热应力随温度的变化而自由变化,当待焊钢轨接头轨顶面温度达到顶锻温度时,即迅速施以设置好的顶锻压力,顶锻结束后即完成焊接加热过程。

采用焊接过程控制模块,实现按照预先设定好的参数精确控制整个过程。首先焊机动静端低压夹紧并对中,高压夹紧,然后拉轨保压进行恒位移控制,通气、点火、升燃气、焊接摆动直至焊接加热结束;接着进行顶锻控制,顶锻缸开通,焊机动静端夹持着钢轨焊接接头的两端往中间进行顶锻,系统压力升至顶锻压力,当顶锻位移达到设定值后,停止顶锻并保持顶锻缸保压状态直至焊接结束。在顶锻过程中,顶锻量控制是正常结束状态,如果是顶锻量达不到非正常状态时,则在顶锻压力达到设定值后持续设定时间强制结束,以保护焊机系统能继续进行后续的推凸和退刀过程。顶锻结束后,进行推凸过程,推凸刀合拢并伸出进行推凸作业,当推凸位移达到设定值后,推凸结束。在退刀过程中,首先分开推凸刀,然后推凸刀后退至初始位置结束退刀过程。

1.6 保压冷却过程控制模块

保压冷却过程包括焊后冷却和正火后冷却过程,两个冷却过程均在动静端高压夹紧状态和顶锻缸保压状态下进行,同样采用恒位移质量控制方法进行控制。焊后冷却的主要作用是将焊接推凸完成的焊接接头尽快冷却到500℃以下,以便开始后续的正火过程;正火后冷却的作用是保证正火后的钢轨焊接接头以一定的冷却速度进行强制风冷,确保焊接接头硬度达到TB/T 1632的标准要求。冷却过程中,摆动中心应自动对准焊缝中心,同时为了保证冷却效果,冷却前期的摆幅和摆速较小,随着过程的进行,按照预定程序逐步增加摆幅和摆速直至达到过程末期要求值。

1.7 保压正火过程控制模块

保压正火过程是在动静端高压夹紧状态和顶锻缸保压状态下进行,故称保压正火,包括控制燃气的通气、点火和摆动过程。正火过程中,摆动中心应自动对准焊缝中心,同时为了保证正火效果,正火前期的摆幅和摆速较小,随着正火的进行,按照预定程序逐步增加摆幅和摆速直至达到过程末期要求值[10]。正火时采用燃气流量低于焊接流量的碳化焰进行正火加热,正火结束后进行关火控制。

1.8 故障报警模块

故障报警模块包括冷却故障报警、作业过程异常处理、焊接条件异常报警3个部分。

冷却故障报警是指在通气点火前,由电子水压开关判断有无水压信号并输出给PLC,如果无水压则禁止通气,避免冷却水系统故障导致无水时造成焊接过程中出现回火及损坏加热器的现象。作业过程异常处理是指作业过程中出现异常情况的处理措施。例如,焊接过程已经进行到后期只剩30 s之内就顶锻了,但是此时出现回火现象,该焊接接头的加热过程已经满足焊接质量要求,则可以按“提前顶锻”按钮进入顶锻程序,提前进入后续的焊接作业过程,该接头如果探伤合格则不用浪费人力物力锯断钢轨重新焊接。同理如果推凸出现异常,则可以按提前“退刀”按钮执行退刀操作。焊接条件异常报警是指焊接条件异常时,跳出相应的提示界面进行报警。如动静端低压夹紧钢轨的角度不对时(通常是未正确夹持到轨腰正确部位),跳出提示界面,限制高压夹紧的执行,避免钢轨夹紧系统的进一步破坏;如钢轨夹紧时,轨缝超过规定大小时,跳出提示界面并禁止进一步的焊轨操作,避免焊接过程中出现加热摆火距离不够或推凸行程不够造成不能推凸的情况。

2 现场应用

YHGQ-1200气压焊轨车配置的GPW-1200型气压焊轨机从2009年成都局完成型式检验后,在成都外绕线进行了新线线上焊施工试用,在达成线进行了天窗点换轨线下焊试用。2010年青藏铁路公司在青藏线格拉段进行了线下焊施工,同时进行了线上焊施工试验。2014年在长吉高铁进行了铁轨伤损高品质永久焊接修复(焊复)试验并取得了成功[11],进一步验证了YHGQ-1200气压焊轨车适合用于线上焊和焊复的可行性[12-13]。

由于使用了燃气柔性控制模块功能,焊接小流量点火的声音能低于50 dB,升流量过程中燃气状态平稳,火焰明显呈现均匀地由弱到强的状态。在现场焊轨过程中,焊接火焰燃烧稳定,在焊轨后期,程序自动降低一定的氧气流量,回火几率大大降低。

在焊轨过程中采用了数控化作业,精准控制焊轨参数及焊接过程[14],在高原地区和平原地区,由工控机采集的焊接过程曲线相似性高,反映出所有焊接接头的一致性好,焊接接头质量高。在平原地区,通过型式检验的参数均一致,各个平原地区的铁路局在熟悉焊机之后均很容易通过型式检验。在海拔3 000 m以上的高原,适当调整参数后,即可顺利通过型式检验,在一定的海拔高度内,参数的一致性也较高。

2015年起,全国18个铁路局陆续分别配置了1~6台气压焊轨车进行推广应用,各铁路局结合自身特点陆续开发了气压焊轨车的施工工艺,并成功应用于线下焊、线上焊和焊复作业,充分表明本控制系统具有柔性化适应各种工况的能力。

换轨现场钢轨焊接的型检试验和现场施工结果表明,GPW-1200型气压焊轨机控制系统能避免人为因素的影响,满足现场换轨钢轨焊接的应用要求,焊接质量优良、稳定。

3 结论

(1)GPW-1200型气压焊轨机的燃气柔性控制模块能很好地控制小流量点火、平稳升流量及关火控制,有效降低回火现象产生。

(2)油压控制模块能很好地协调焊机各动作所需油压及流量,正常完成焊轨动作。

(3)焊接、正火、冷却控制模块能正常完成焊接、正火和冷却过程。在焊接、正火和冷却过程中均采用保压方式进行恒位移控制方法。

(4)故障报警模块保证了整个控制系统具有一定的自检能力,在出现特定故障时有相应提示并给出解决办法,焊接过程中出现的异常也有相应的处理措施。

[1]刘拥军,周世恒,张民安.钢轨焊接接头平直度测量控制系统的设计[J].电焊机,2010,40(3):46-48.

[2]周世恒,刘拥军.钢轨焊接接头平直度研究[J].电焊机,2010,40(12):11-14.

[3]刘拥军,周世恒,喻红梅.现场钢轨焊接接头平直度影响因素探讨[J].电焊机,2011(6):42-45.

[4]戴虹,易跃华,黄建平,等.新型气压焊轨机参数采集与质量管理信息系统[J].电焊机,2009,39(1):83-85.

[5]周顺利,戴虹,周世恒,等.钢轨气压焊高效化加热技术[J].电焊机,2010,40(9):62-64.

[6]张民安,戴虹,周世恒.钢轨气压焊燃气气流程序柔性控制技术[J].电焊机,2010,40(7):73-76.

[7]戴虹,黄正中,周世恒,等.一种钢轨气压焊或火焰正火燃气气流柔性控制方法[P].中国专利:CN 201010131090.X 2010-07-28.

[8]万光毅,戴虹,周世恒,等.钢轨气压焊电液比例控制技术研究[J].电焊机,2010,40(10):41-44.

[9]戴虹,黄正中,周世恒,等.一种钢轨火焰焊接加热及焊后正火的恒位移质量控制方法[P].中国专利:CN201010 130485.8,2010-08-25.

[10]青松铸,戴虹,周世恒.钢轨焊后正火设备研究[J].机械制造与自动化,2010,39(6):49-51.

[11]刘勇,陈志新,戴虹,等.气压焊轨车长吉城际重伤钢轨焊复应用[J].电焊机,2016,46(5):88-92.

[12]彭辉挺,戴虹,黄正中,等.铁路重伤钢轨倒序焊复维修关键技术[J].电焊机,2016,46(6):23-26.

[13]彭辉挺.高速铁路重伤线路永久焊复关键技术研究[D].四川:西南交通大学,2016.

[14]周世恒,刘拥军,陈丽.钢轨焊接接头平直度数据库管理系统设计与开发[J].电焊机,2010,40(9):22-25.