预应力锚索结构耐久性研究综述

2018-06-29李富民

李富民

(中国矿业大学 江苏省土木工程环境灾变与结构可靠性重点实验室,江苏 徐州 221116)

1 锚头体系腐蚀行为

1.1 锚头体系腐蚀问题调查

Schupack[13]报道1个关于车库的腐蚀问题,指出高含盐量的地面土在结构建成后180~240 d的时间里腐蚀了结构的锚垫板和预应力钢筋.在这个结构中,预应力钢丝外面涂了1层润滑脂且用纸包裹住,同时锚具被直接放置在对结构不利的含盐地面上.显然,有腐蚀性的盐分和简陋的防护措施引发了这次腐蚀.

Dickson等[14]拆除1根预制预应力后张混凝土大梁,并对它的状况进行评估和分析.这根大梁在其服役的34 a间暴露在道路除冰盐条件下,同时在服役期间承受着使用荷载.在评估过程中,首先把它切开,然后进行仔细检查,发现在后张预应力钢丝的局部区域、金属管道内部、锚具的组件上有一些表面腐蚀.除此之外,这根大梁整体状态良好.需要注意的是,尽管锚具被嵌入在混凝土隔板中,但是大梁的所有组件中的锚具、垫板的腐蚀和退化却是最为严重的.

在北美的1个利用氯盐进行除冰的多层停车场中,发生1起非常严重的锚具腐蚀事故[15].这起事故涉及到的是用钢框架支撑的现浇后张混凝土板部分.在这个事故里,除了钢绞线超出锚具大约20 mm的部分上有腐蚀之外,结构建成后5 a内都没有在预应力钢绞线上发现其他任何重大的腐蚀.这些无黏结钢绞线用了1种可以抑制腐蚀的类油脂材料进行保护,同时外面还用1层塑料护皮进行密封.然而,在许多楔式锚具的表面却仍然发现了腐蚀,同时其中1个锚环产生了纵向破裂.如图1所示.

最典型的锚头体系的腐蚀问题发生在预应力地锚结构中.FIP的一份调查报告[2]显示,在1934—1986年记录在案的著名事故中,有35个是因为腐蚀造成的锚索或锚杆失效,其中19个事故的腐蚀就发生在锚具上或者就在锚具旁边(和锚具的距离不超过1 m).

程良奎等[16]对我国西南某大型边坡锚固工程的部分锚索进行拆开检查的结果表明,使用10 a后的锚具与钢绞线均有较为明显的锈蚀现象.如图2所示.其原因则是外露筋体及锚具在施工时未能及时予以封闭,且锚头处保护层太薄(砂浆层10 mm).

图1 腐蚀锚环破裂

图2 某大型边坡锚索工程锚头腐蚀

1.2 锚头体系腐蚀形态特征

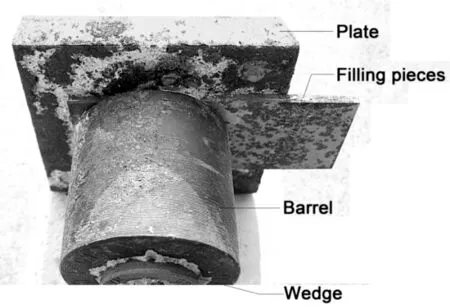

图3 锚头体系整体腐蚀形态特征

任何结构组件的腐蚀特征对其力学性能退化都具有重要影响.为了考察锚头体系的腐蚀特征,文献[9]通过长期腐蚀模拟试验,研究了氯盐侵蚀条件下单孔锚垫板体系的腐蚀特征,指出总体上锚头体系各组件直接暴露在封锚混凝土中的部分均发生了明显的腐蚀,其中垫板和插片的暴露部分腐蚀相对严重,且体现为全面、均匀的腐蚀特征,而锚环和夹片的暴露部分则腐蚀相对轻微,仅体现了局部腐蚀特征.如图3所示.分解各组件后发现,各组件相互接触的部位,比如锚环端面与垫板或插片之间、垫板与插片之间、夹片外壁与锚环内壁之间,都几乎没有发生腐蚀.除锈后,发现锚环和夹片比垫板和插片表现出更为突出的坑蚀特征.

1.3 锚头体系腐蚀发展特征

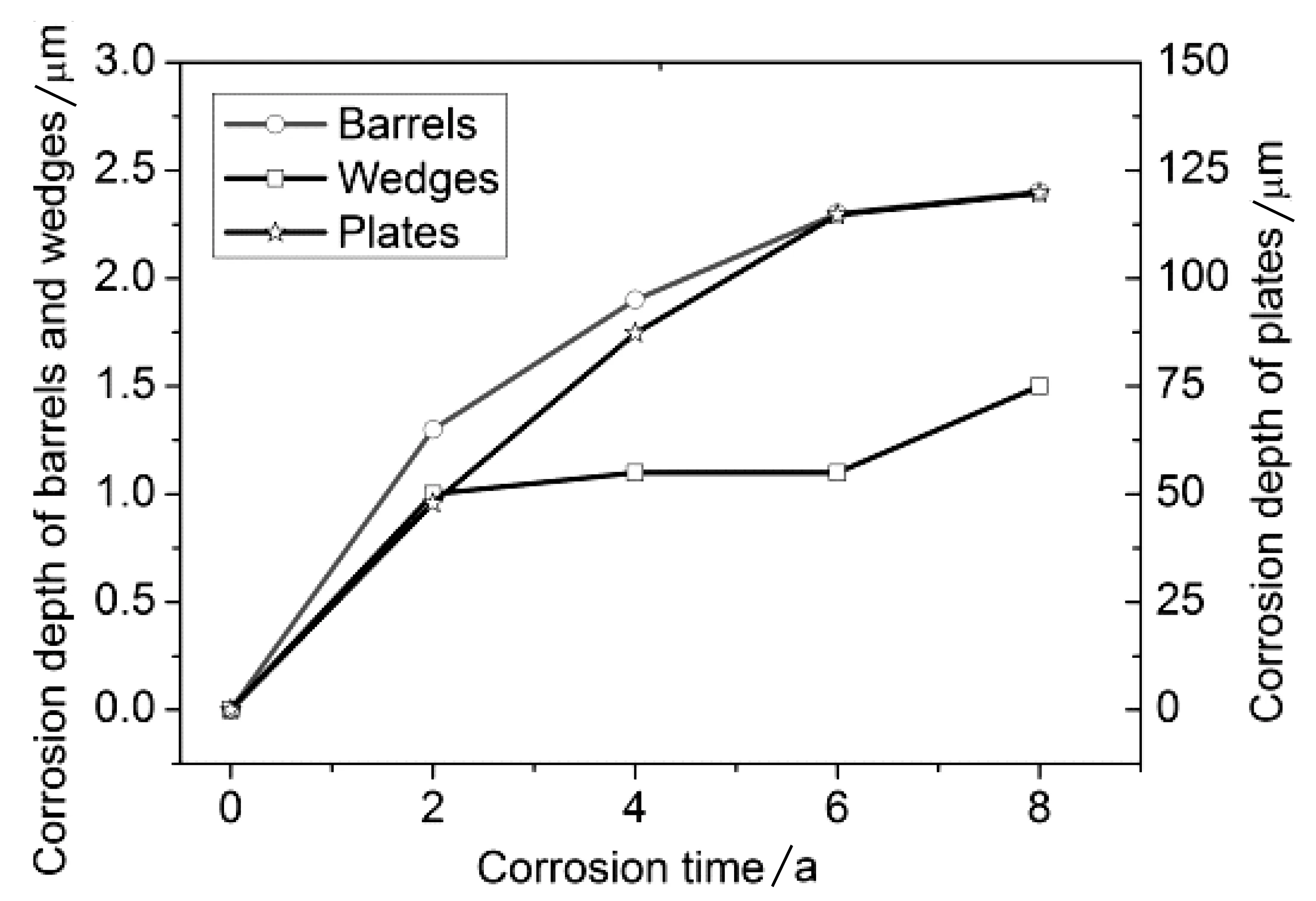

腐蚀发展特征决定了结构的力学性能退化特征,文献[9]在长期腐蚀模拟及腐蚀速率监测与检测试验基础上,对比研究了氯盐侵蚀条件下单孔锚垫板体系各组件的平均腐蚀速率,并考察腐蚀时间、锚具保护层厚度、预应力钢筋的有效应力值等因素对腐蚀速率的影响,得到的主要结果如下:

1)各组件的平均腐蚀深度随时间的变化呈增大趋势,但增大速率却逐渐减慢.如图4所示.这说明瞬时腐蚀速率随时间的延长在逐渐减慢.

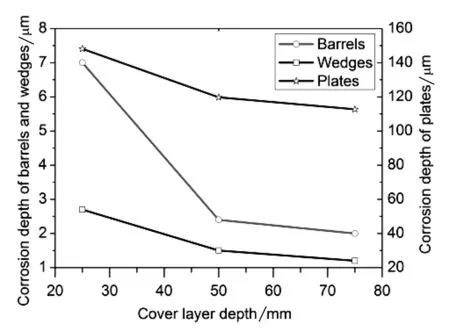

2)各组件的平均腐蚀深度随保护层厚度的增大呈减小趋势,但减小速率却逐渐减慢.如图5所示.

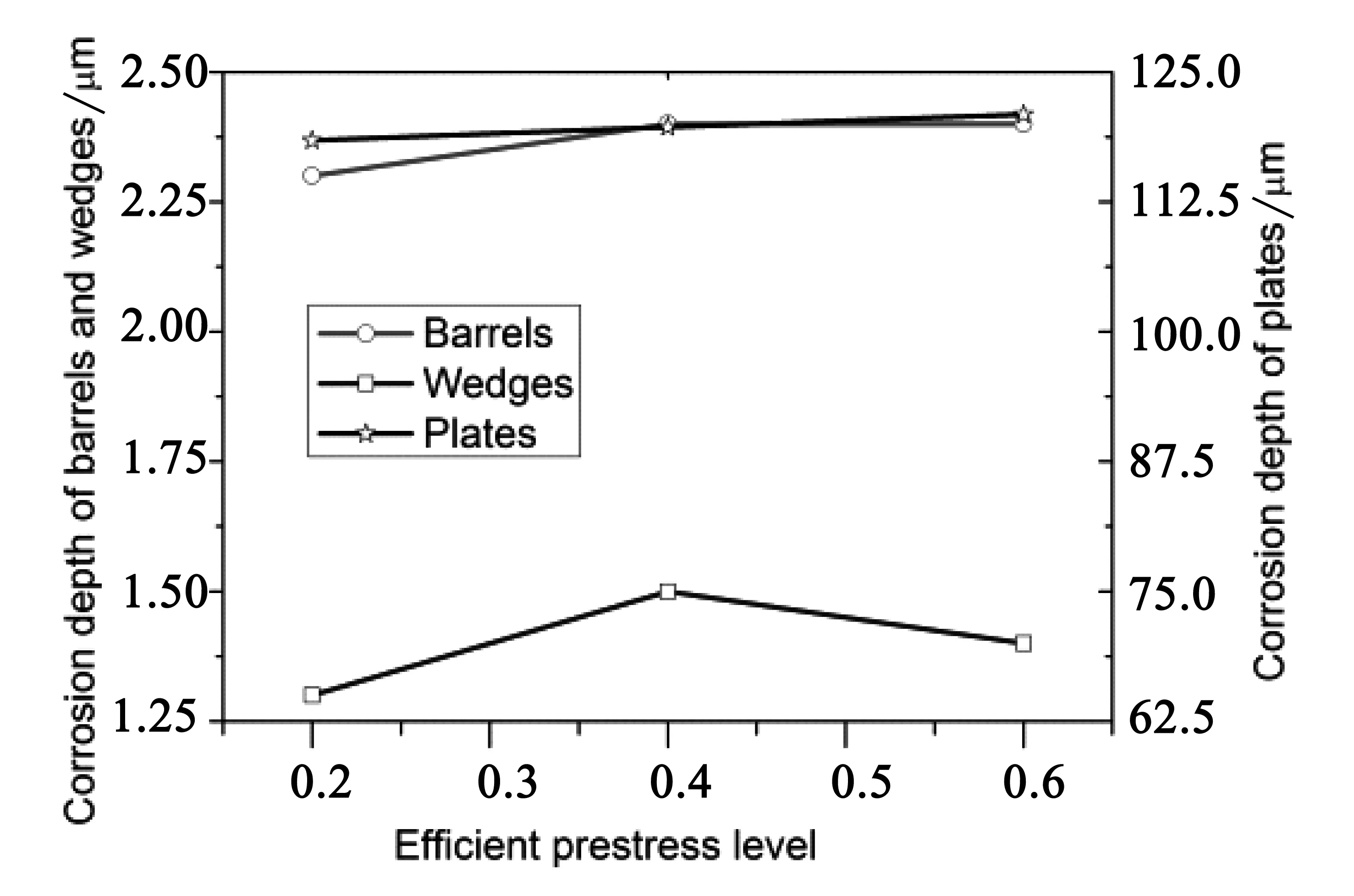

3)各组件的平均腐蚀深度随预应力筋有效应力水平的增大呈微弱的增长趋势.如图6所示.

图4 锚头各组件平均腐蚀深度时变特征

图5 保护层厚度对锚头各组件平均腐蚀深度的影响

图6 预应力筋有效应力水平对锚头各组件平均腐蚀深度的影响

4)由于锚头体系各组件的材质条件、防腐措施以及暴露条件各不相同,因而各自的腐蚀速率存在差别.对比结果表明,锚环比夹片的腐蚀速率略高一些,而垫板则比锚环和夹片的腐蚀速率均高出很多.

5)由于锚头体系各组件的受力状态不同,所以腐蚀对各自的不利影响程度也不同.夹片和垫板主要承受各自厚度方向的挤压力,因而腐蚀损伤对其力学抗力的不利影响十分有限.然而,锚环是1个经过加工的中空圆筒,圆筒的中空部分是圆锥形的,锚环承受了夹片施加给它的向外膨胀的力,使得锚环处于1个永久的环向张力中.因此,锚环发生腐蚀后,尤其发生典型坑蚀后,环向拉应力在蚀坑附近引起的应力集中将可能使锚环受拉而破裂,从而导致锚固体系失效.显然,腐蚀对锚环的不利影响非常严重.

2 索体腐蚀行为及受拉性能退化模型

2.1 索体腐蚀问题调查

索体腐蚀问题非常突出,瑞典北部的一座水电站,在1955年采用了118根预应力锚杆进行了加固,其后运行了不到30 a的时间,就有1根预应力锚杆的杆体发生断裂,从锚孔高速射出而失效[17].法国的米克斯大坝,有几根高吨位(13 000 kN)的压应力锚索仅仅使用了几个月就发生断裂.阿尔及利亚有一座大坝加固锚索,单束工作荷载1 000 kN,有4束锚索工作31 a后在锚头下破坏.美国的1个由单排预应力锚索加固的挡土墙,在2 a左右的时间内,先后有数根锚索断裂,并像标枪一样越过工地飞走了[18].1964年,在中国梅山水库拱坝坝肩加固中,采用了预应力锚索与抗滑桩相结合的技术,但在锚索服役3.5~6 a内,先后有3根自由式锚索的钢丝破断[19].唐均[20]通过对云南省临沧市某水电厂边坡加固工程中1根服役20 a的全长黏结型锚索的现场开挖,发现包裹浆体中存在明显的空洞、分层、软层、偏层等质量问题,指出这些部位的索体相应地也存在明显的锈蚀问题.其原因是施工时注浆从锚头套管尾部开始,而整个套管长度范围内没有浆体保护,导致此处索体的腐蚀非常严重,蚀坑深度最大达1.32 mm.

2.2 索体腐蚀形态特征

关于锚固结构的腐蚀形态,张思峰等[21]对某实际锚索结构进行现场检测,发现明显的不均匀腐蚀现象;赵健等[22]发现锚杆结构有明显坑蚀特征,指出平均腐蚀参数未体现坑蚀的危险性.文献[10]发现氯盐侵蚀条件下的锚索结构索体腐蚀有明显坑蚀特征.

2.3 索体腐蚀发展特征与模型

锚索索体所处的岩土环境介质往往处于富水欠氧状态,而这导致索体的腐蚀发展具有独特特征.因此,关于锚固结构的腐蚀机理研究成为解决问题的关键.这方面的研究定性分析了诸如化学腐蚀、电化学腐蚀、应力腐蚀等腐蚀方式存在的可能性及其基本原理与影响因素[23-24].pH值、时间、应力水平、材质等因素对锚固结构腐蚀发展进程的影响规律已有定性结论[25-26].

图7 氯盐环境下锚索内锚段腐蚀发展特征

通过长期腐蚀模拟及腐蚀速率监测与检测试验,文献[10]研究了氯盐侵蚀条件下索体钢绞线的腐蚀发展特征,建立了锚索内锚段瞬时腐蚀速率时变模型及腐蚀失重率时变模型,其主要结果如下:

1)在氯盐侵蚀环境下,锚索内锚段的腐蚀总体属于欠氧腐蚀,而这种腐蚀的进程终将由于氧气的消耗殆尽得以停止.

2)腐蚀进程的时变规律(图7)是:腐蚀初期时的锚索钢丝表面逐步活化,存在1段瞬时腐蚀速率由小逐渐增大的过程;过了此阶段以后,当氯盐质量浓度很大(阳极反应能力很强)或孔隙水饱和度很小(阴极反应能力很强)时,受强极对弱极反应再驱动的影响,瞬时腐蚀速率由小逐渐增大的过程还会继续(约30 d);此后,随阴极氧化剂的不断消耗,瞬时腐蚀速率逐渐降低,直至停止;其他腐蚀条件下瞬时腐蚀速率逐渐降低,直至停止.

3)氯盐质量浓度对腐蚀进程的影响明显,其值越大,全程平均腐蚀速率和最终腐蚀失重率越大;孔隙水饱和度对腐蚀进程的影响比较复杂,其值在60%左右时,全程平均腐蚀速率和最终腐蚀失重率相对最大,而再小或再大都将导致它们降低.

4)通过对试验结果的回归分析,建立了锚索内锚段腐蚀失重率时变模型,即

(1)

Vmax=a·Cb·exp(c+d·S+e·S2),

(2)

n=f·Cg·Sh,

(3)

式中:R为腐蚀失重率,C为氯盐质量浓度,S为孔隙水饱和度,t为腐蚀时间(单位月).其余各系数取值见表1.

表1 索体腐蚀失重率时变模型系数取值

5) 在腐蚀失重率时变模型的基础上,通过对时间变量的求导,得到了锚索内锚段瞬时腐蚀速率时变模型,即

(4)

2.4 索体受拉性能退化模型

索体作为1种长期高应力工作结构,受腐蚀危害后会导致受拉性能退化.索体的应力腐蚀(SCC)问题非常敏感,因为它只要受到轻微腐蚀,就会引起极为严重的脆性破断.当锚杆处于pH值<3.1的酸性溶液中时,发生氢致开裂型SCC,不然只发生常规腐蚀破坏.郑静等[27]针对腐蚀对锚体力学性能的影响,得到锚体断裂荷载随时间变化的回归模型.

一般而言,结构的初始可靠度都会高于工程规范所确定的目标可靠度,而索体腐蚀本质上会引起锚索结构可靠度的逐渐退化,直至目标可靠度,此时即为耐久性极限状态.对此, Chakravorty 与Jiang 等[28-29]研究岩锚结构体系的整体时变可靠性,指出其影响因素与措施.

简化的可靠度退化问题可以通过索体受拉承载力概率取值的退化而间接得到.为此,文献[10]在建立锚索内锚段腐蚀失重率时变模型的基础上,综合腐蚀钢绞线抗拉强度标准值随腐蚀失重率的退化模型[30],最终得到了锚索索体抗拉承载力退化预计模型,即

(5)

式中R为式(1)中的腐蚀失重率.

3 腐蚀锚索结构的锚固性能演化特征

3.1 索体腐蚀引起的锚固性能演化特征

索体腐蚀不仅会造成其受拉性能退化,一定腐蚀程度下还会减弱其与保护层之间的黏结性能,进而降低内锚段锚固性能,引起结构整体失效.何思明等[31]以钢绞线模拟锚索索体,在腐蚀率0~20%条件下,通过拉伸试验分析,得到名义弹性模量退化经验模型,并采用剪滞理论研究出索体腐蚀导致黏结应力峰值增大并向锚固段前端推移的结果,但对黏结强度及黏结滑移本构关系的变化规律未以说明.

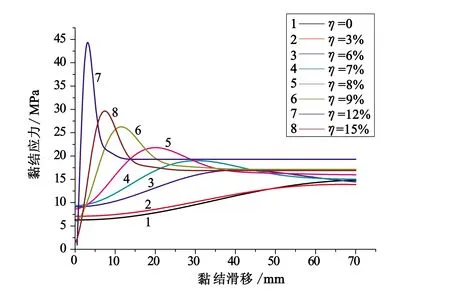

图8 氯盐腐蚀锚索结构黏结滑移本构关系模型算例

与一般地面结构不同,锚固结构受氯盐腐蚀后的锈胀变形将受到围岩的显著约束,那么其锚固受力状态及破坏形态都将有其自身特殊性,因此,科学模拟围岩约束条件成为分析该性能演化的关键.文献[11]设计的钢绞线短黏结试件外包钢管,圆柱形,置于水泥浆中,而钢绞线的腐蚀通过直流通电方式实现.静力拔出试验结果如下:

1)锚索索体受到氯盐腐蚀时,腐蚀改变了索体与浆体间的黏结抗力,既降低胶着抗力,又因锈胀而增强摩擦抗力;当腐蚀程度较大时,索体不仅会受到损伤,还会降低咬合抗力.无疑,这种改变会明显影响综合锚固性能及其黏结滑移曲线形式.

2)当R<10%时,黏结滑移曲线由极速上升段、锯齿形上升段、快速下降段组成;当R>10%时,黏结滑移曲线由快速上升段、快速下降段、平躺S形阶段组成.

3)随R的增大,设计滑移距离单调增大,设计刚度单调减小,设计强度、极限强度先增而后回落,极限滑移、延性指数先减小而后小幅回升;与无腐蚀锚索相比,当R<15%时,腐蚀锚索锚固强度可提高大约2.5倍,但正常工作刚度降低大约12%,延性指数降低大约0.32%.显然,锚索的综合工作性能受腐蚀的不利影响.

4)建立的基于ECS函数的氯盐腐蚀锚索结构黏结滑移本构关系经验模型,以单一函数形式较好地适应锚索结构黏结滑移曲线随腐蚀程度变化而复杂变化的需求.如图8所示.

3.2 保护浆体腐蚀引起的锚固性能演化特征

水泥基保护浆体的硫酸盐腐蚀引起的的锚固性能退化问题更为典型.陈庆玉[32]以150 mm×150 mm截面的试件(中心握裹50 mm直径的水泥砂浆内有1根12 mm直径的变形钢筋模拟锚杆,锚固体长度100 mm),研究了硫酸盐腐蚀下砂浆与锚杆以及砂浆与混凝土界面黏结性能的退化规律,指出砂浆与锚杆之间的黏结强度随腐蚀时间的增长呈线性下降,且水灰比越大,降低速度越快;砂浆与围岩之间的黏结强度随腐蚀时间的发展先上升,后降低,降低幅度小于砂浆与锚杆之间黏结强度的降低;两类黏结滑移刚度均有所降低.文献[12]针对锚索结构,研讨了硫酸盐腐蚀引起锚索内锚段锚固性能的退化规律,得到的结果如下:

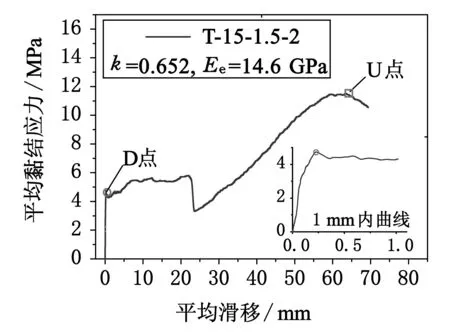

图9 硫酸盐腐蚀锚索结构黏结滑移曲线

1)锚索结构浆体受到硫酸盐腐蚀时,围岩的约束作用会阻止腐蚀膨胀引起的物理损伤;化学损伤是腐蚀损伤的主要方式,造成浆体材料强度退化,进而导致锚固性能退化.

2)硫酸盐腐蚀锚索结构拔出受力的全程黏结滑移曲线由初期极速上升段、中后期锯齿形上升段、末期快速下降段组成.如图9所示.

3)随着围岩变形模量(约束水平)的增大,锚索拔出时的摩擦力就会提高,而设计滑移距离、设计强度、极限滑移距离、极限强度等参数也均随之增大;随着浆体腐蚀程度的增大,锚索拔出受力时的咬合力不仅会降低,设计强度、极限滑移、极限强度等参数也随之降低,但设计滑移距离则因浆体模量的退化而增大.这些演变趋势均接近线性关系.

4 结语

由于自身材料和构造的特殊性,以及所处环境的复杂性,预应力锚索结构的耐久性问题十分突出,且与一般地面结构相比具有明显的独特之处.截至目前,国内外针对锚索结构的耐久性问题已展开了一定的研究,但总体工作仍然相对较少.近些年,笔者对锚索体系的耐久性问题也展开了有关研究,从锚头、索体、保护浆体的腐蚀特征、腐蚀进程、力学性能退化等多方面综合考察锚索体系的耐久性退化行为.本文通过综合梳理上述工作,从锚头体系腐蚀行为、索体腐蚀行为及受拉性能退化、腐蚀锚索结构的锚固性能演化等方面对锚索结构的耐久性研究作了介绍,以期为此方面更深入的研究工作提供参考.

参考文献:

[1] 杨启贵,高大水,吴海斌.对我国岩土预应力锚索防腐措施和标准的探讨[J].岩土工程学报,2007,29(10):1558-1562.

[2] FIP.Corrosion and corrosion protection of prestressed ground anchorages[R].London:Fédération Internationale de la Précontrainte,1986:28.

[3] 曾宪明,陈肇元,王靖涛,等.锚固类结构安全性与耐久性问题探讨[J].岩石力学与工程学报,2004,23(13):2235-2242.

[4] ALAN J E,JOHN E D.Failure of tieback wall anchors due to corrosion[M]//ASCE.GSP 159 Case Studies in Earth Retaining Structures.New York:ASCE,2007:1-10.

[5] 余万超,韩道均,唐树名.预应力锚索腐蚀原理与防腐技术方法初探[J].公路交通技术,2007(3):131-133.

[6] 汪剑辉,曾宪明,赵强.多因素耦合腐蚀环境下锚杆腐蚀机制试验研究[J].施工技术,2006,35(11):30-33.

[7] 郭红仙,陈奕奇,宋二祥,等.岩土锚固结构腐蚀及其影响因素[J].岩土工程界,2007,10(2):35-41.

[8] 洪海春,徐卫亚.全长黏结式预应力锚索锈胀开裂时服务年限研究[J].岩土力学,2008,29(4):949-953.

[9] LI F M,LUO X Y,LIU Z G.Corrosion of anchorage head system of post-tensioned prestressed concrete structures under chloride environment[J].Structural Concrete,2017,18(6):902-913.

[10] LI F M,LIU Z G,ZHAO Y,et al.Experimental study on corrosion progress of interior bond section of anchor cables under chloride attack[J].Construction and Building Materials,2014,71(11):344-353.

[11] 李富民,刘贞国.索体腐蚀对锚索结构锚固性能的影响[J].中国公路学报,2016,29(2):23-31.

[12] 李富民,刘贞国,陆荣,等.硫酸盐腐蚀锚索结构锚固性能退化规律试验研究[J].岩石力学与工程学报,2015,28(8):1581-1593.

[13] SCHUPACK M.A survey of the durability performance of post-tensioning tendons [J].ACI Journal,1978,75(10):501-510.

[14] DICKSON T J,TABATABAI H,WHITING D A.Corrosion assessment of a 34-year-old precast post-tensioned concrete girder[J].PCI Journal,1993(6):44-51.

[15] SCHUPACK M,SUAREZ M G.Some recent corrosion embrittlement failures of prestressing systems in the United States[J].PCI Journal,1982(2):38-55.

[16] 程良奎,韩军,张培文.岩土锚固工程的长期性能与安全评价[J].岩石力学与工程学报,2008,27(5):865-872.

[17] JURELL G.Investigation into the failure of a prestressed rock anchor [J].Water Power and Dam Construction,1985(2):45-47.

[18] ISAO S,MAKOTO Y,TAKAOKA,et al.Corrosion protective property of various covering materials of steels in soil:part 2,evaluation after embedding in soil for 15 years [J].Nobuhiro Corrosion Engineering,1997,46(4):251-255.

[19] 闫莫明,徐祯祥,苏自约.岩士锚固技术手册[M].北京:人民交通出版社,2004.

[20] 唐均.预应力锚索长期耐久性研究[D].昆明:昆明理工大学,2010.

[21] 张思峰,宋修广,周健,等.预应力锚固结构耐久性及其二次加固技术研究[J].公路交通科技,2008,25(2):30-39.

[22] 赵健,冀文政,肖玲,等.锚杆耐久性现场试验研究[J].岩石力学与工程学报,2006,25(7):1377-1385.

[23] GAMBOA E,ATRENS A.Environmental influence on the stress corrosion cracking of rock bolts[J].Engineering Failure Analysis,2003,10(5):521-558.

[24] GAMBOA E,ATRENS A.Material influence on the stress corrosion cracking of rock bolts[J].Engineering Failure Analysis,2005,12(2):201-235.

[25] 汪剑辉,曾宪明,赵强.多因素耦合腐蚀环境下锚杆腐蚀机制实验研究[J].施工技术,2006,35(11):30-33.

[26] 李英勇,张思峰,王松根,等.预应力锚固结构腐蚀介质作用下的耐久性实验研究[J].岩石力学与工程学报,2008,27(8):1626-1633.

[27] 郑静,曾辉辉,朱本珍.腐蚀对锚索力学性能影响的试验研究[J].岩石力学与工程学报,2010,29(12):2469-2474.

[28] CHAKRAVORTY M,FRANGOPOL D M,MOSHER R L,et al.Time-dependent reliability of rock-anchored structures [J].Reliability Engineering and System Safety,1995,47(3):231-236.

[29] JIANG S H,LI D Q,ZHANG L M,et al.Time-dependent system reliability of anchored rock slopes considering rock bolt corrosion effect [J].Engineering Geology,2014,175:1-8.

[30] 李富民.锈蚀混凝土构件的承载性能评估与设计[M].北京:中国铁道出版社,2011.

[31] 何思明,王全才,罗渝.钢绞线锈蚀对预应力锚索荷载传递特性的影响[J].四川大学学报(工程科学版),2010,42(1):1-4.

[32] 陈庆玉.硫酸盐作用下砂浆锚杆耐久性试验研究 [D].重庆:重庆大学,2009.