内燃机润滑油在线监测系统设计与应用

2018-06-29李进

李 进

(中海油能源发展装备技术有限公司,天津 300450)

内燃机发电机组是海洋石油平台关键设备之一,作为海上平台整个系统的“心脏”,为各系统单元提供能源动力.海洋石油平台常见的内燃机机组多为MAN 、Wrtsil、MAK等品牌重油/柴油发动机.内燃机存在大量的摩擦副,当设备运转时,摩擦副发生相对运动而产生摩擦,进而发生磨损.磨损会造成设备使用寿命缩短,降低设备的使用效率,甚至发生故障.Shell公司的报告表明约60%的发动机机械运行故障和38.5%的齿轮失效是由磨损引起的,几乎40%的轴承失效是因为润滑不当产生的[1].当机械磨损(或金属剥落)及外界杂质入侵润滑油系统后,由于温度与金属颗粒等物质的催化作用,油品发生化学变化.如果冷却系统泄露或存在其它方面的污染,润滑油理化性能就会发生变化,各物质之间相互作用产生油泥、漆膜、腐蚀性物质等,引起内燃机磨损和故障.一直以来,海洋石油设备油液监测技术的应用手段比较单一,基本都集中在光谱分析、铁谱分析或者两者相结合的离线综合分析上,缺乏智能化的油液在线监测系统[2-5],因此,实现内燃机润滑油在线监测对于评估内燃机运行状态和故障诊断具有重要意义.

1 监测系统方案

润滑油监测技术主要包含两个方面:1)润滑油中含有的磨损颗粒、杂质的数量和分布情况;2)润滑油性能参数指标的变化,如黏度、乳化、介电常数等.通过对润滑油性能分析监控机械设备的润滑状态,确定润滑油的合理换油周期,以及及时发现机械因润滑不良导致的工作性能下降和潜在故障.通过对润滑油磨损颗粒进行分析可以判断机械设备的磨损部位、磨损程度和磨损机制,进一步实现对机械磨损状态的有效监测和及时诊断[6].同时合理的换油期也是正确使用润滑油的关键,换油期过长会加剧内燃机磨损,换油期过短会造成资源浪费.针对润滑油两类监测分析指标,建立基于在线监测的润滑油监测系统,可实时掌握润滑油状态变化,为润滑油换油提供参考依据.同时可结合振动、温度等其它参数,评估内燃机机组运行状态并实现故障诊断.

1.1 润滑油传感器

根据以上分析监测润滑油的理化性能和磨损颗粒,选择润滑油品质传感器和磨损颗粒传感器.

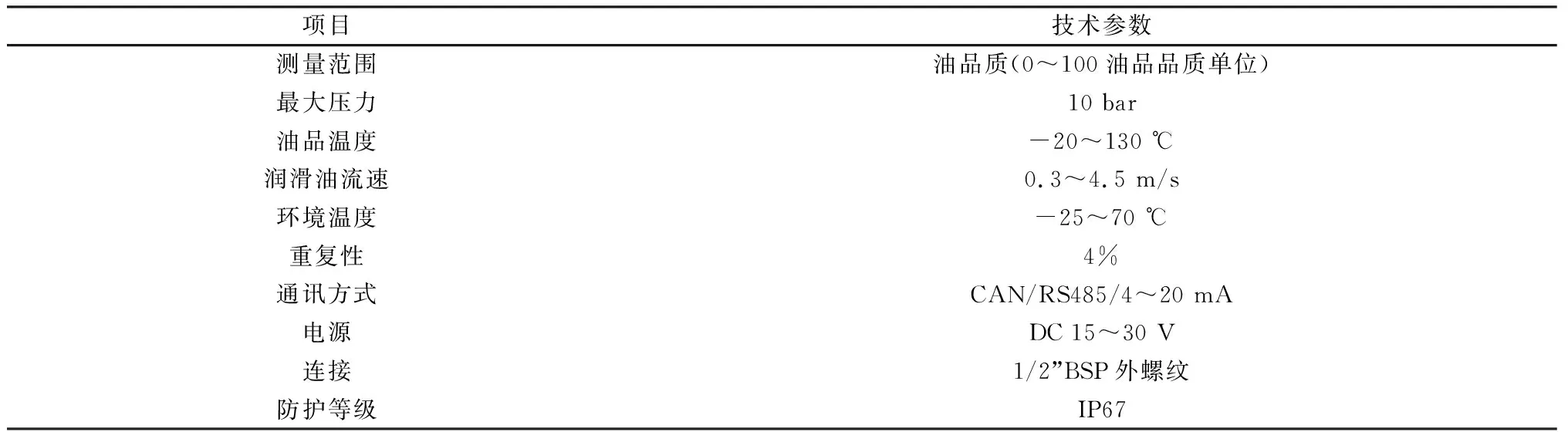

1)润滑油品质传感器 润滑油是一种介电常数在2.0左右的弱极性电解质,介电常数的大小受润滑油介质极化成分质量分数的直接影响.当以润滑油为电介质通过电容传感器进行检测时将可能会导致极化现象,若润滑油内部发生氧化反应或混入水、有机酸等,润滑油内部分子极性就会发生变化;若润滑油中混入磨损的金属颗粒,就会产生自由电子,介电常数就会发生显著变化[7].润滑油品质传感器技术参数见表1.

2)磨损颗粒传感器 含有磨损颗粒(铁磁性颗粒和非铁磁性颗粒)的润滑油流经传感器时,对感应线圈磁场产生扰动信号,引起传感器线圈磁导率的变化,进而通过扰动不同变化情况来检测润滑油携带的磨粒材料、尺寸和数量.根据文献[6],铁不应高于500×10-6m,正常水平允许到150×10-6m;铝危险水平为60×10-6m,正常水平低于20×10-6m;铜危险水平为75×10-6m,正常水平低于30×10-6m.磨损颗粒传感器技术参数见表2.

表1 润滑油品质传感器技术参数表

表2 润滑油颗粒度传感器技术参数表

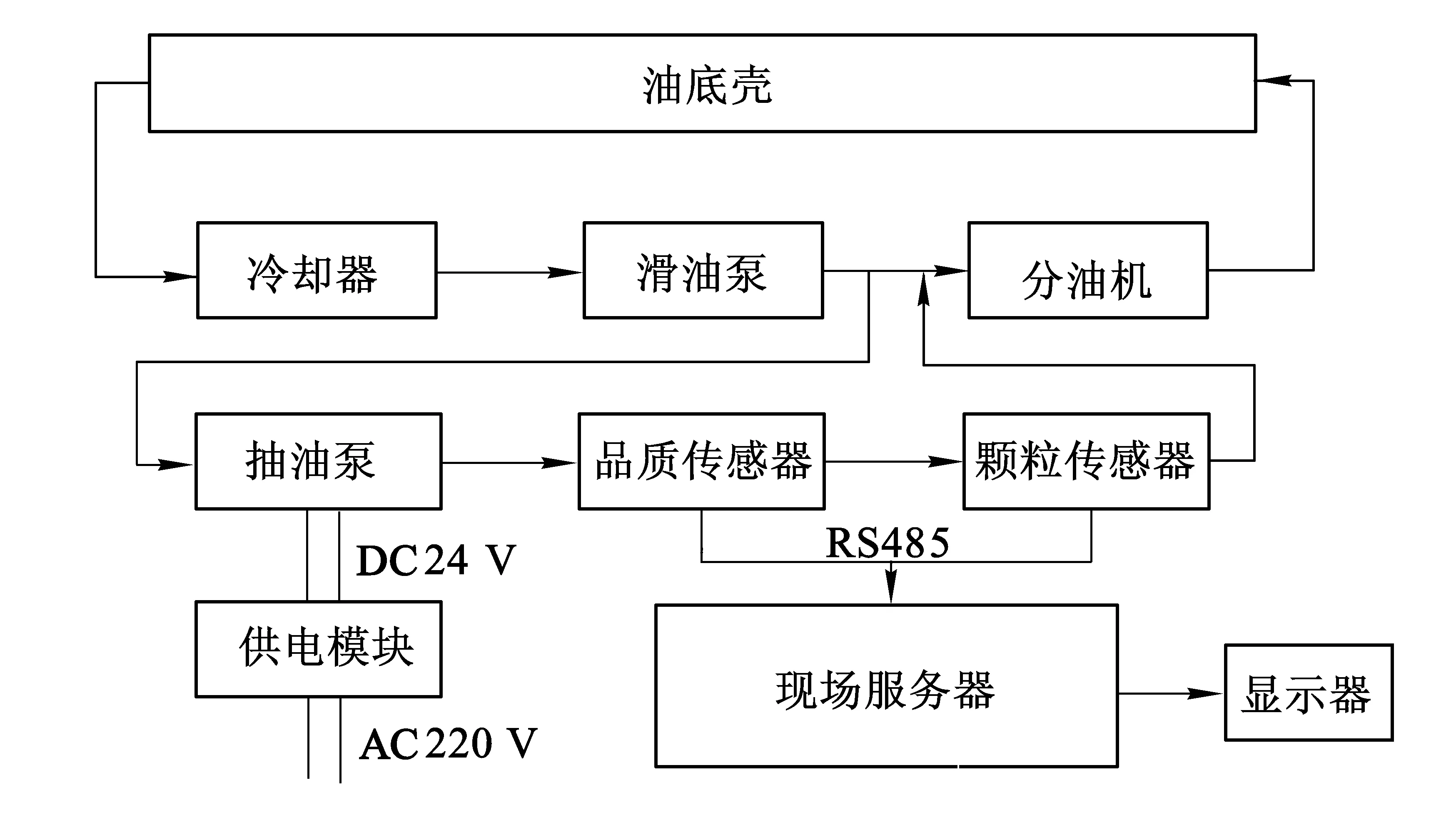

1.2 数据采集及传感器安装方案

图1 传感器安装位置及数据通信架构示意图

监测系统需在润滑油过滤之前进行监测和分析.海洋石油平台内燃机润滑油从机底壳经冷却器、分油机等进行冷却、过滤完成机体外循环后,再返回机底壳进行机体内循环,因此,润滑油传感器需安装在分油机前的管线上.考虑润滑油传感器流速要求和润滑油特性等因素,选用型号YD-3.0、功率80 W、额定电压24 V、额定转速2 450 r/min的封闭式叶轮型抽油泵,保障滑油监测回路的流速.由于品质传感器、颗粒度传感器具有RS485数据通信接口,因此采用该类型数据接口与服务器进行数据通信.传感器安装位置及数据通信架构如图1所示.

1.3 数据处理及远程传输架构

润滑油监测系统要实现远程分布式传输、存储、处理、分析、诊断,即数据从采油平台、处理厂、FPSO(浮式储油轮)等生产单元传输至陆地远程监测诊断中心,需建立基于中海油内网Internet的传输架构体系.同时,考虑数据安全、带宽限制等因素,采用中间件技术建立分布式在线监测系统.基于中间件的分布式在线监测系统架构如图2所示.内燃机润滑油在线监测系统的数据处理及远程传输架构采用多层体系,即数据层、处理层、应用层等.应用层客户端通过网络只需要访问中间件系统,由中间件完成从网络中寻找数据源或服务,进而将数据传输至客户端,避免客户端直接接触底层数据,保护数据安全.

图2 基于中间件的分布式在线监测系统架构

在数据管理方面,由于故障诊断过程中对数据进行实时调用和跨系统平台实时传输与管理,拟采用数据聚合类模式,即通过转化程序将存储在局部数据源的各信息数据虚拟成中间件XML数据模式,而用户只需对中间件数据进行调用和查询等操作,无需知道数据源特点和格式[8].同时,中间件通过外部接口和网络从数据库系统中提取监测数据并传输至客户端或中心级数据服务器.各个系统模块也可通过标准接口规范定义实现松散耦合,使其具备兼容性、扩展性.基于中间件技术的分布式在线监测系统具有实时性好、结构性强、扩展能力强、安全性高、维护方便、兼容性好等优点[9-10].

2 实验应用

2.1 现场安装

选择渤海某FPSO型号为MAN B & K 16V 32/40的内燃机发电机组试点应用,其润滑油型号为加德士DP40、润滑油工作温度75 ℃、润滑油管线压力3.9 bar.润滑油特性在品质传感器、颗粒度传感器的技术要求范围内.

图3 润滑油传感器现场安装效果图

由于应用现场具有防爆要求,为了保障整个油路的安全、可靠,在油路管线上加装两个鞍座接头和球阀,并用φ10的304不锈钢管连接,一端接传感器润滑油进口管线,另一端接传感器回油管线.传感器润滑油进、出管线材质与内燃机组滑油回路管线材质接近或一致,以便减小管线应力,降低对管线安全带来的影响.与传感器连接处管线采用变径处理,传感器、抽油泵等均安装在防爆采集箱内,另外单独配置一防爆箱安装AC 220 V—DC 24 V/5 A转换电源模块供电给传感器与抽油泵.上位机通过两路两对(4芯)信号线与传感器防爆采集箱连接.润滑油传感器现场安装效果见图3.

2.2 应用结果

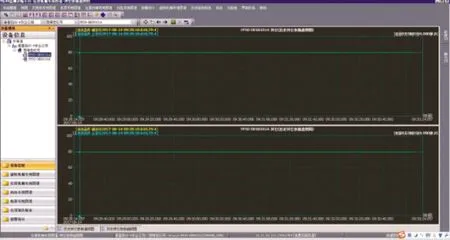

根据上述设计及系统安装,内燃机润滑油监测分析软件如图4所示.

图4 内燃机润滑油监测分析软件图

某FPSO内燃机组润滑油监测分析系统显示,油液品质为80品质单位,表明润滑油品质较好.系统能够实现在线实时监测、传输与诊断,达到设计要求.

3 结语

通过建立基于中间件的在线监测架构,配置品质传感器、颗粒度传感器,搭建起内燃机润滑油分布式在线监测系统,实现对内燃机润滑油的在线监测,能够为海上平台远程在线监测、诊断、预警和润滑油优化换油提供可靠的数据支持.

参考文献:

[1] 李鑫.柴油机润滑油状态在线监测技术研究[D].大连:大连海事大学,2013.

[2] 谢友柏.摩擦学面临的挑战及其对策[J].中国机械工程,1995,6(1):6-9.

[3] JONES M H.Tribology-a key element in condition monitoring[C].Oxford:Proceedings of International Conference on Condition Monitoring,2001:29-40.

[4] 谢泉,顾军慧.润滑油品研究[M].北京:中国石化出版社,2011.

[5] 吴文秀,李先兵.海洋石油设备油液监测技术研究[J].长江大学学报(自然科学版),2012,12:147-154.

[6] 冯文鹏.润滑油在线磨粒监测系统的设计与研究[D].秦皇岛:燕山大学,2013.

[7] 徐文彬.发动机润滑油品质监测预警系统开发[D].长春:吉林大学,2015.

[8] 王星,江志农.基于XML的中间件技术在故障诊断数据集成中的应用[J].机械制造与自动化,2008,37(5):112-114.

[9] 江志农,马波,高金吉.基于中间件技术的分布式远程监测与诊断系统[J].石油机械,2006,34(3):53-56.

[10] 刘文彬,高金吉,江志农,等.基于中间件技术的远程实时监测系统[J].计算机应用研究,2006,23(5):189-191.