活塞顶面热障涂层对活塞热负荷的影响

2018-06-29牛小强雷基林邓晰文温志高

牛小强 雷基林 邓晰文 文 均 温志高

1.昆明理工大学云南省内燃机重点实验室,昆明,650500 2.成都银河动力有限公司,成都,610505

0 引言

热障涂层(thermal barrier coatings,TBC)是目前最有效的高温防护涂层之一,因其良好的隔热、抗高温氧化、抗腐蚀、抗热震、抗蠕变等特点,广泛应用于燃气轮机及涡轮发动机。双层TBC是由顶部陶瓷层(top coating)和底部的金属黏结层(bond coating)组成,陶瓷层热导率极低,主要用于隔热,金属黏结层主要用于防止金属基体的高温氧化,并缓解承受陶瓷层和金属基体之间由于热膨胀不匹配而产生的应力集中[1⁃4]。当前,随着内燃机功率的不断强化,活塞作为其核心部件所承受的热负荷越来越高,已严重影响活塞工作的可靠性和耐久性,因此将TBC技术应用于内燃机活塞成为解决活塞热负荷问题的一个新途径。

研究表明,将TBC技术应用于内燃机活塞,不仅可以降低活塞热负荷,延长活塞的使用寿命,还能有效减少流向活塞及冷却水套的热量,提高燃烧室内的环境温度,提高热效率,减少HC排放,降低燃油及润滑油的消耗[5]。人们开展了大量关于TBC对内燃机性能影响的研究。DU⁃RAT等[6]和CERIT等[7]研究发现,PSZ中加入Y2O3可以改善汽油机冷启动和稳定工况下HC的排放,最大减少量可达43.2%。TAYMAZ[8]研究发现,在不同转速、载荷下TBC均可以提高柴油机的热效率并降低燃料消耗量。HEJWOWS⁃KI[9]通过试验研究了不同厚度的TBC对柴油机活塞传热、疲劳性能的影响,结果表明金属黏结层厚度为0.15 mm、陶瓷层厚度为0.35 mm时较为合适。BUYUKKAYA等[10]研究了TBC对铝合金活塞和钢制活塞温度场的影响,结果表明TBC使铝合金活塞温度下降48%,使钢制活塞温度下降35%。综上发现,对热障涂层活塞的研究主要集中在不同热障涂层材料和厚度对活塞温度场的影响,以及热障涂层活塞对内燃机排放、燃油效率与热效率的影响方面。因热障涂层的隔热作用影响了活塞温度场的分布,从而导致活塞热应力场分布也产生了较大的差异,因此,需要了解热障涂层对活塞热负荷的影响。

为此,针对一款非道路高压共轨柴油机铝合金活塞,采用试验与仿真结合的方法,研究了TBC对活塞温度场与热应力场的分布特点和变化规律的影响,为开发新型耐高温高强度TBC铝合金活塞提供技术参考。

1 活塞温度场测试

柴油机的标定工况和最大转矩工况是热负荷与机械负荷较高的两种运行工况,也是最容易导致部件失效的两种工况,因此选择最大转矩工况与标定工况为试验工况。

1.1 研究机型及活塞的物性参数

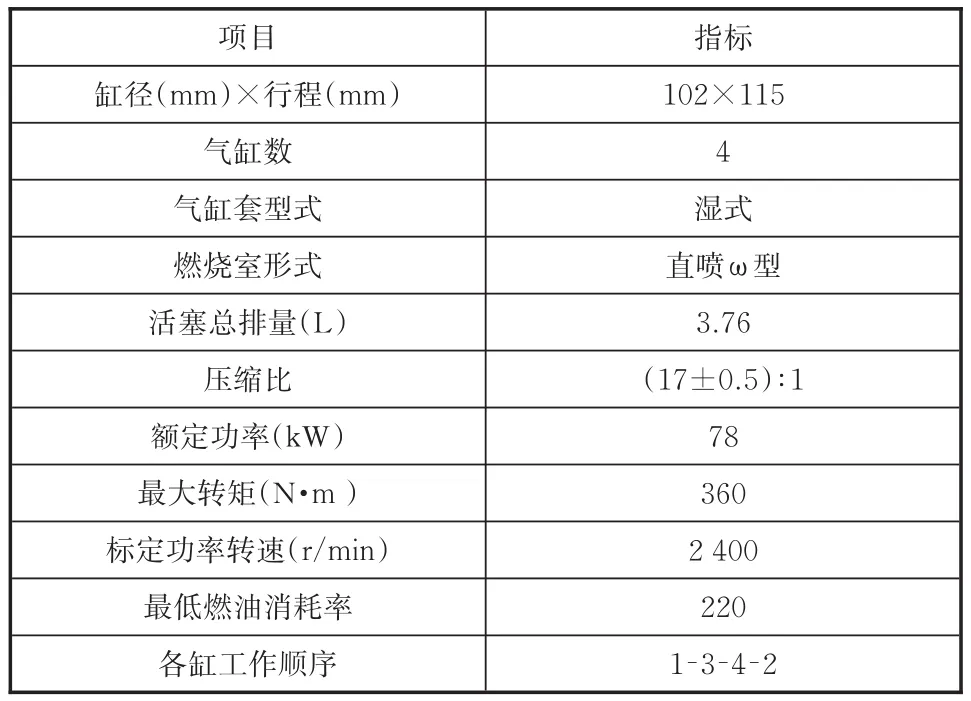

研究机型为一款满足非道路国三排放限值的高压共轨柴油发动机,采用增压中冷进气方式、每缸2气门,活塞为非TBC铝合金活塞、缩口ω型偏置燃烧室。研究机型的主要参数见表1。

表1柴油机主要参数Tab.1 Main parameters of diesel engine

1.2 活塞测点布置及测点温度

采用硬度塞测温法试验测量了活塞表面特征点在最大转矩工况和标定功率工况下的工作温度。硬度塞为GCr15轴承钢材料,形状为ϕ1.9 mm×5.6 mm。硬度塞的硬度与回火温度之间的关系见图1,硬度塞测温试验具体操作方法见文献[11⁃13]。

图1 硬度塞硬度与回火关系曲线Fig.1 The relation curve between plug hardnesses and drawback temperatures

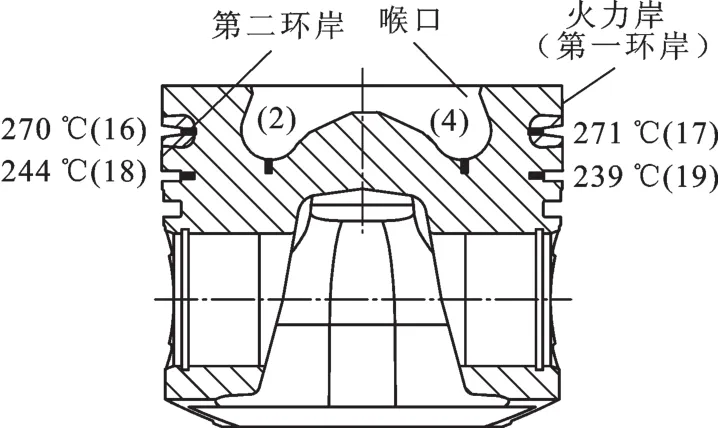

活塞测点编号布置及温度值见图2~图4。在活塞顶面以燃烧室中心为中心、半径为43 mm的圆周上布置6个测点,活塞燃烧室底部均布4个测点,燃烧室中心布置1个测点,活塞第一、二环槽均布4个测点[13⁃14]。因为活塞顶面的热负荷较为严重,且温度分布不均匀,所以在进气门中心(编号9)与排气门中心(编号11)各布置1个测点,靠主推力侧(编号7)和次推力侧方向(编号10)各布置1个测点,测点6在圆周上并且与销孔方向成20°夹角,测点8在圆周上并且与销孔方向成35°夹角。由于试验发现该发动机活塞在最大转矩工况下工作温度最高,因此仅给出并分析了最大转矩工况下的活塞温度场分布情况。

试验结果表明,ω型燃烧室中心的温度为303℃,底圈温度差异不大,平均286℃;活塞顶面的最高温度为338℃,位于主承压面方向测点处,温度值沿顶面圆周方向从主承压面到副承压面逐渐降低,副承压面测点温度为319℃。主承压面环槽处测点温度要高于副承压面环槽处测点温度,平行于销孔方向两侧环槽测点温度相差不大。

图2 活塞顶面测点编号及温度值Fig.2 Measuring points and temperatures on top surface of piston

图3 A-A截面测点编号及温度值Fig.3 Measuring points and temperatures of A-A section

图4 B-B截面测点编号及温度值Fig.4 Measuring points and temperatures of B-B section

1.3 TBC活塞温度场试验

在另一组活塞相同的特征点位置处安装同一批次标定好的硬度塞,然后采用等离子喷涂技术在其顶面制成0.15 mm金属黏结层及0.35 mm陶瓷层的热障涂层,并进行与非TBC活塞相同的温度场试验。试验结果为:测点1~19的温度值分别为269℃、271℃、249℃、258℃、272℃、301℃、300℃、304℃、299℃、294℃、289℃、250℃、249℃、234℃、236℃、252℃、253℃、238℃、229℃。

2 活塞有限元仿真模型的建立

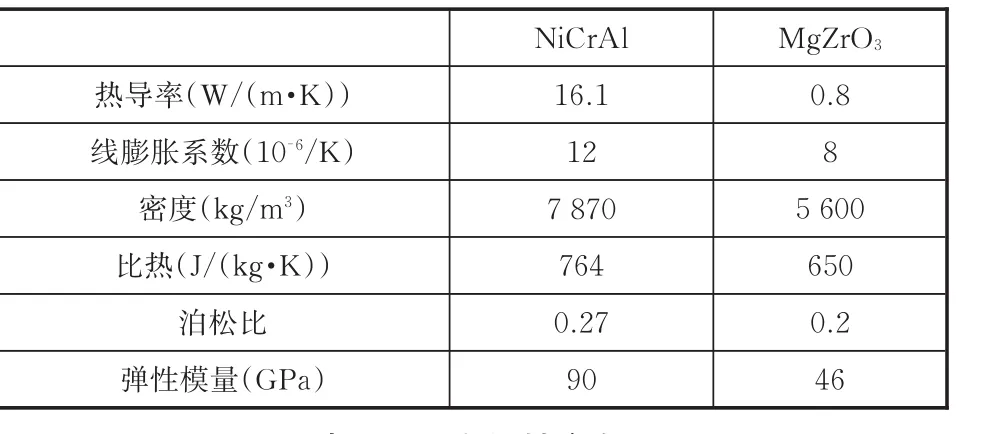

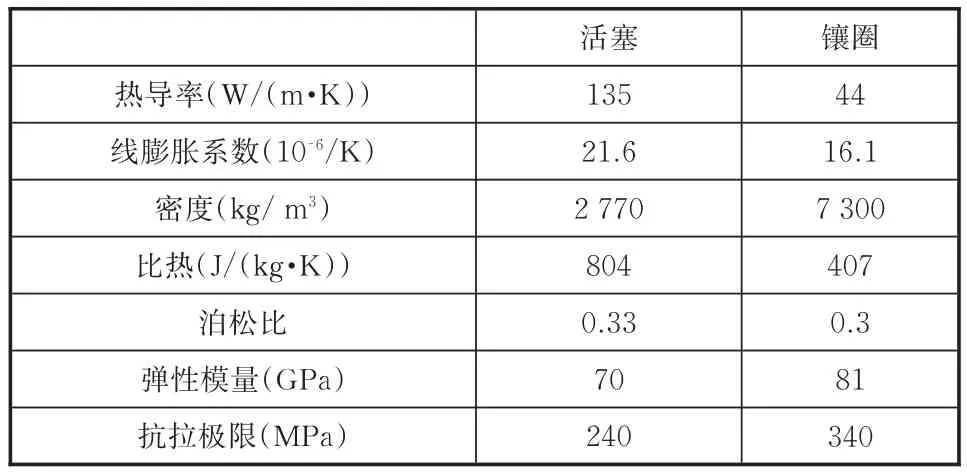

研究用的TBC活塞由0.35 mm厚的MgO⁃ZrO2(MgZrO3)陶瓷层材料与0.15 mm厚的NiCrAl金属黏结层材料组成[5⁃10]。TBC 活塞结构见图 5,TBC及活塞基体的材料属性见表2、表3。在涂层有限元分析过程中,采用复合材料等参法进行建模[15⁃17],即在建模的过程中,将热障涂层与基体建立成一个整体,但涂层的各层与基体分别赋予相应的材料属性。

图5 TBC活塞的基本构成Fig.5 Basic composition of TBC piston

表2 TBC物性参数Tab.2 Physical parameters of TBC

表3 活塞物性参数Tab.3 Physical parameters of piston

2.1 活塞有限元模型的建立

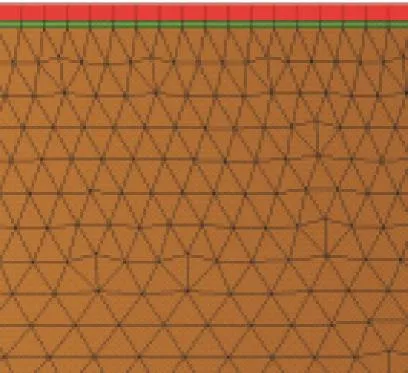

建模过程中对活塞的闭门坑及销座内侧倒角进行适当简化,并采用二阶四面体单元建立了非TBC活塞及镶圈三维有限元分析模型,共1 818 237个节点、1 227 126个单元。在非TBC活塞模型的基础上,采用复合材料等参法在非TBC活塞顶面建立热障涂层模型,并采用二阶柱状五面体单元对金属黏结层和陶瓷层进行网格划分,见图6、图7,TBC活塞模型共210 224个单元、738 335个节点。

图6 活塞网格模型Fig.6 Mesh model of piston

图7 A处局部放大图Fig.7 Local enlarged image of A

2.2 传热边界条件的确定

准确的边界条件是分析活塞温度场、热应力场的基础。采用第三类边界条件,通过经验或半经验公式初步确定传热边界条件,然后结合活塞实测温度值进行修正,最终获得活塞仿真模型换热边界条件。

2.2.1 活塞顶部传热系数和燃气平均温度

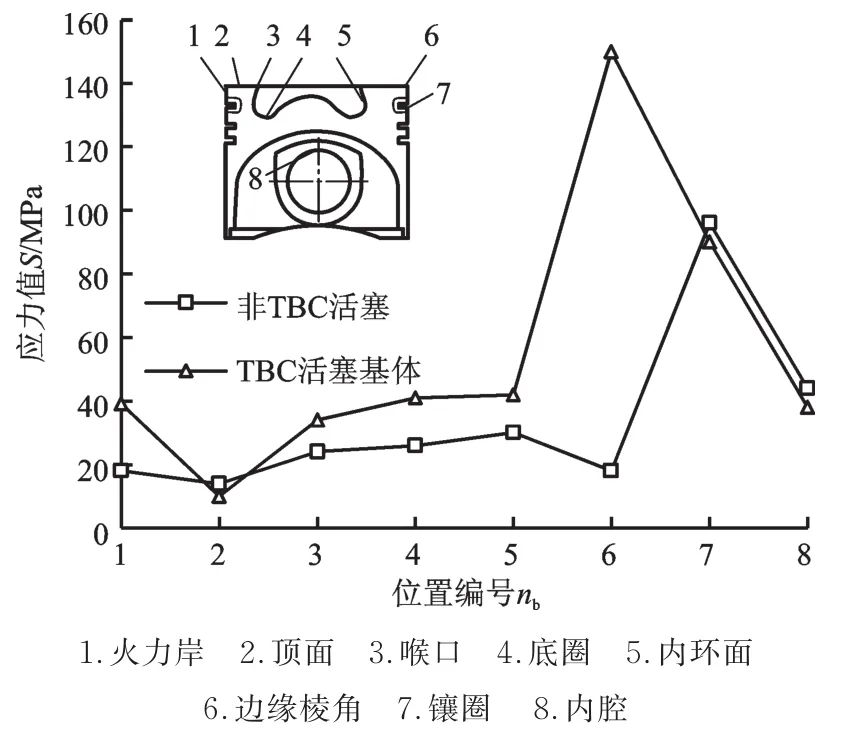

在一个工作循环中,燃气温度Tg和燃气对活塞顶部的传热系数ag是瞬时变化的,瞬时传热系数采用Eickelberg公式[18]计算,即

式中:Cm为活塞平均速度;S为活塞行程;N为转速;pg为气体的瞬时压力。

燃气对活塞顶部平均传热系数agm和燃气平均温度Tgm分别为[19]

式中,θ为曲轴转角。

工质的扰流特性会随位置、工质成分、温度、喷油位置及方向、燃气流向及流速等的变化而变化。采用经验公式试算,并结合试验测试值修正得到不同径向区域活塞顶面平均传热系数。

2.2.2 活塞侧面传热系数和环境温度

根据经验,火力岸的换热处可取顶部传热系数的1/4~1/5;以冷却水温度作为环境温度,通过式(4)可以计算活塞环区及裙部的传热系数,即

式中,λ1、λ2、λ3分别为活塞环、气缸壁和环槽间隙内润滑油或燃气的热导率;a为活塞环的厚度;b为汽缸壁的厚度;c为间隙的距离;λw为气缸壁与水之间的热导率;λf为平均水温时水的热导率;deq为水套当量直径;Nuf为努塞尔特准则数,可查表得到。

2.2.3 活塞裙内侧与曲轴箱油雾之间传热系数

取曲轴箱内机油的温度作为活塞内侧的环境温度,活塞内侧与曲轴箱油雾之间传热系数可取经验值[18]。

结合活塞温度实测值并不断修正,获得了该柴油机铝合金活塞在最大转矩工况下各表面的综合传热系数和环境温度(表4)。

表4 活塞各个表面的传热系数与温度Tab.4 Heat transfer coefficients and temperatures of each surface of piston

3 TBC对活塞基体热负荷的影响分析

3.1 TBC对活塞温度场的影响

图8分别为非TBC活塞仿真值、TBC活塞基体仿真值、TBC活塞实测值和非TBC活塞实测值在各个测点处的温度对比图。由图8可知,TBC活塞实测值在特征点处与TBC活塞仿真结果相差不大,其中在特征点12处仿真结果与实测结果的误差最大,其误差值为9℃,其余各特征点处仿真值与实测值之间的误差均在9℃之内,从而验证了TBC活塞模型的准确性。与非TBC活塞实测值相比,TBC活塞实测值在其顶面各测点处的温度下降值均大于20℃,在环槽各测点处的温度下降值在15~18℃之间,由此得出,TBC对活塞基体温度场的影响从活塞顶面向下逐渐减弱。

图8 实测温度值与计算温度值对比Fig.8 Comparison of measured temperatures and calculated temperatures

图9所示为非TBC活塞与TBC活塞基体温度分布情况。由图9可知,非TBC活塞与TBC活塞基体的温度分布规律基本一致,但非TBC活塞在顶面、燃烧室、火力岸、第一环槽、第二环岸、第二环槽及内腔的温度均明显高于TBC活塞基体。计算结果表明,非TBC活塞的最高温度为350℃,TBC活塞基体的最高温度为318℃,均位于主承压侧活塞喉口处;TBC活塞基体在喉口处的平均温度分别为312℃,非TBC活塞在喉口处的平均温度为341℃;与非TBC活塞相比,TBC活塞基体在火力岸、第一环槽、第二环岸及燃烧室中心的平均温度分别下降了21 ℃、22 ℃、18 ℃、24 ℃[20]。

图9 活塞温度分布情况Fig.9 Distributions of temperature

图10所示为非TBC活塞和TBC活塞基体在顶面垂直于销孔方向上距离与温度的分布曲线。由图10可知,TBC对活塞基体顶面的降温作用明显,降温范围在20~32℃之间。非TBC活塞与TBC活塞基体顶面温度分布规律相似,从活塞顶面的边缘到活塞喉口温度逐渐上升,在喉口处达到最大,然后沿燃烧室内环面逐渐下降,在燃烧室底圈到达最小,最后在燃烧室中心又达到峰值。由此可以看出,活塞顶面采用热障涂层后,其隔热效果明显,大大降低了活塞头部的温度,减少了高温燃气直接对活塞头部及顶面的热冲击作用。由于热惯性及散热作用,热障涂层对活塞环岸及裙部温度场影响较小。

图10 垂直于销孔方向上距离与温度的关系Fig.10 The relation between temperatures and thrust directions

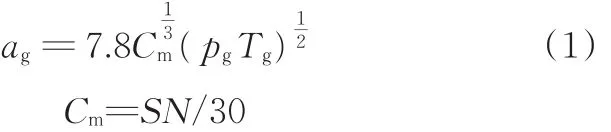

图11所示为TBC活塞陶瓷层及金属黏结层温度场分布情况。由图11可知,陶瓷层的整体温度明显高于金属黏结层,计算结果表明,陶瓷层顶面的最高温度为440℃,位于陶瓷层主承压面侧喉口处,并且陶瓷层上表面与下表面之间存在较大的温度差,差值普遍在60℃以上。金属黏结层的最高温度值为321℃,同样位于金属黏结层主承压面侧喉口处。

图11 陶瓷层及金属黏结层温度场分布情况Fig.11 Distributions of temperature on top coating and bond coating

通过比较TBC活塞基体与非TBC活塞的温度场分布情况可知,陶瓷层承受了大部分的热载荷,大大减少了流向活塞其他区域的热流量,为燃烧室提供了一个温度更高的工作环境,并降低了活塞工作温度,进而降低了因活塞火力岸高温蒸发而产生的机油消耗,提高了燃料热值的利用率,降低了HC的排放。

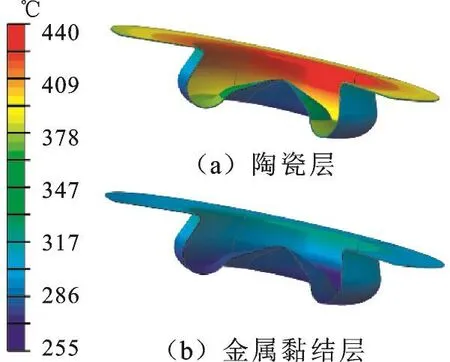

3.2 TBC对活塞热应力的影响

在活塞温度场的基础上,采用顺序耦合方法计算获得活塞整体热应力。图12为非TBC活塞与TBC活塞基体的von Mises热应力云图。与非TBC活塞相比,TBC活塞基体在燃烧室内环面、底圈、喉口、火力岸及活塞顶面棱角处的热应力均有大幅提升。计算结果表明,非TBC活塞的最大热应力出现在耐磨镶圈的表面,应力值为103 MPa,因为镶圈具有较多尖锐的棱角,热导率较小,热阻较大,形成较大的温度梯度,同时耐磨镶圈的硬度较大,故整个镶圈的热应力较大[21];TBC活塞基体的最大热应力出现在活塞顶面边缘棱角上,应力值为181 MPa,并沿棱角两侧逐渐降低[18],这是因为活塞顶面边缘存在尖锐的棱角,在热量传递过程产生了较大的热阻,以至于形成了较大的温度梯度,同时金属黏结层的热膨胀系数远小于活塞基体的热膨胀系数,限制了活塞基体在其边缘处的膨胀变形,因而产生了应力集中现象。

图12 活塞热应力分布情况Fig.12 Thermal stress distributions of piston

图13为非TBC活塞与TBC活塞基体在各个关键位置处热应力的对比图。计算结果表明,由于热障涂层的作用,TBC活塞基体的热应力分布规律与非TBC活塞相比有较大变化,在TBC活塞顶面燃烧室偏离一侧边缘棱角6处,应力平均值增加了120 MPa,在火力岸1、喉口3、底圈4及内环面5处应力平均值分别增加了21 MPa、10 MPa、15 MPa、19 MPa[22];同时,在顶面2、镶圈7、内腔8处的平均应力值分别减小了 4 MPa、7 MPa、6 MPa。由此可知,与金属黏结层直接接触的地方,除了2处的平均应力值有所下降,其余均上升。

图13 非TBC活塞与TBC活塞基体在关键位置处的热应力对比Fig.13 Comparisons of thermal stress between common piston and substrate TBC piston at critical position

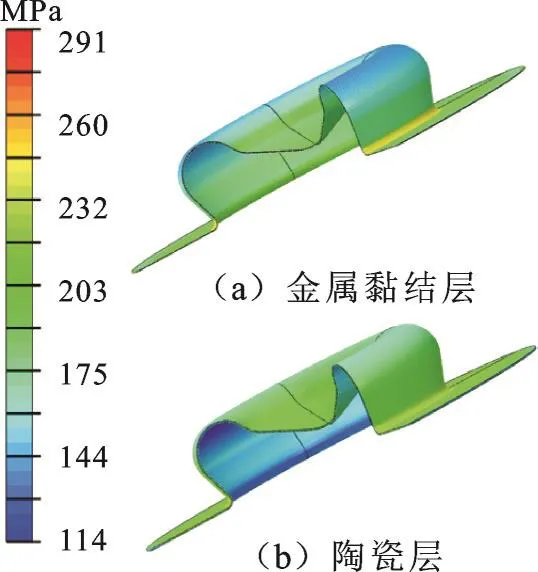

图14所示为金属黏结层和陶瓷层的热应力分布情况。结果表明,金属黏结层的最大应力为291 MPa,位于金属黏结层与活塞基体分界面的喉口处,陶瓷层的最大热应力为221 MPa,位于陶瓷层与金属黏结层分界面的喉口表面,并且陶瓷层与金属黏结层都存在很大的热应力梯度,形成这种应力分布情况的主要原因是:陶瓷层与金属黏结层的热导率极小,故在其内部形成较大的温差,同时它们的热膨胀系数也较小,不利于热应力的释放,因此产生较大的热应力梯度;陶瓷层与金属黏结层硬度都较大,且金属黏结层的硬度几乎是陶瓷层硬度的2倍,金属黏结层上会产生更大的热应力。在活塞喉口区域因其几何形状的过度最为剧烈,阻碍了热量的传递,形成较大的温差,产生较大的热应力。虽然金属黏结层和陶瓷层的热应力分布在允许的范围内[21⁃23],但是由于喉口处热应力值较大,在柴油机长期高热负荷的交变冲击下,容易导致热障涂层剥落失效。

图14 金属黏结层及陶瓷的热应力分布Fig.14 Thermal stress distributions of top coating and bond coating

4 结论

(1)活塞头部顶面热障涂层隔热效果明显,有效降低了活塞头部和环槽区域的工作温度。在活塞头部顶面区域温度下降幅度达到20~32℃,第一、二环槽区域温度下降幅度达到15~18℃。

(2)活塞头部顶面热障涂层因其热导率低,承载了较高的热负荷。在高温燃气热冲击作用下,热障涂层表面的最高温度达到440℃,陶瓷层上下表面温差均在60℃以上。热障涂层的最大热应力出现在金属黏结层与活塞基体分界面的燃烧室喉口处,最大值为291 MPa,容易导致热障涂层剥落失效。

(3)活塞顶面热障涂层对活塞头部顶面的热应力值和分布区域有较大的影响。由于热障涂层的存在,TBC活塞基体的头部顶面热应力普遍升高,在顶面偏离燃烧室一侧边缘棱角处产生了应力集中现象,活塞顶面边缘棱角处平均应力值升高了约120 MPa。

[1] 纪小健,李辉,栗卓新,等.热障涂层的研究进展及其在燃气轮机的应用[J].燃气轮机技术,2008,21(2):8⁃10.JI Xiaojian,LI Hui,LI Zhuoxin,et al.Application andDevelopmentofThermalBarrierCoating Used in Gas Turbine[J].Gas Turbine Technolo⁃gy,2008,21(2):8⁃10.

[2] 刘纯波,林峰,蒋显亮.热障涂层的研究现状与发展趋势[J].中国有色金属学报,2007,17(1):1⁃13.LIU Chunbo,LIN Feng,JIANG Xianliang.Cur⁃rent State and Future Development of Thermal Barrier Coating[J].The Chinese Journal of Non⁃ferrous,2007,17(1):1⁃13.

[3] WOLFE D,SINGH J.Functionally Gradient Ce⁃ramic/Metallic Coatings for Gas Turbine Compo⁃nents by High⁃ energy Beams for High⁃ tempera⁃ture Applications[J] .Journal of Materials Sci⁃ence,1998,33(14):3677⁃3692.

[4] SZYMCZYK W.Numerical Simulation of Com⁃posite Surface Coating as a Functionally Graded Material[J].Materials Science&Engineering A,2005,412(1/2):61⁃65.

[5] TAYMAZ I.The Effect of Thermal Barrier Coat⁃ings on Diesel Engine Performance[J].Surface&Coatings Technology,2007,201(9/11):5249 ⁃5252.

[6] DURAT M,KAPSIZ M,NART E,et al.The Ef⁃fects of Coating Materials in Spark Ignition En⁃gine Design[J].Materials and Design,2012,36(12):540⁃545.

[7] CERIT M,AYHAN V,PARLAK A,et al.Thermal Analysis of a Partially Ceramic Coated Piston:Effect on Cold Start HC Emission in a Spark Ignition Engine[J].Applied Thermal Engineering,2011,31(2/3):336⁃341.

[8] TAYMAZ I.The Effect of Thermal Barrier Coatings on Diesel Engine Performance[J].Surface&Coatings Technology,2007,201(9/11):5249⁃5252.

[9] HEJWOWSKI T.Comparative Study of Thermal Bar⁃rier Coatings for Internal Combustion Engine[J].Vac⁃uum,2010,85(5):610⁃616.

[10] BUYUKKAYA E,CERIT M.Thermal Analysis of a Ceramic Coating Diesel Engine Piston Using 3⁃D Fi⁃nite Element Method[J].Surface&Coatings Tech⁃nology,2007,202:398⁃402.

[11] 张志勇,黄荣华.发动机活塞温度测量方法综述[J].柴油机设计与制造,2005,14(1):19⁃23.ZHANG Zhiyong.Overview of Engine Piston Tem⁃perature Measuring Methods[J].Design and Manu⁃facture of Diesel Engine,2005,14(1):19⁃23.

[12] 严兆大.内燃机测试技术(修订版)[M].杭州:浙江大学出版社,1993:145⁃149.YAN Zhaoda.Internal Combustion Engine Testing Technology(Revised Edition)[M].Hangzhou:Zhe⁃jiang University Press,1993:145⁃149.

[13] 雷基林,申立中,毕玉华,等.增压中冷柴油机活塞温度场试验研究[J].内燃机工程,2007,28(5):41⁃44.LEI Jilin,SHEN Lizhong,BI Yuhua,et al.Experi⁃mental Research on Piston Temperature Filed of a Turbocharged Intercooled Diesel Engine[J].Chinese Internal Combustion Engine Engineering,2007,28(5):41⁃44.

[14] 雷基林,申立中,杨永忠.4100QBZ型增压柴油机活塞温度场试验研究及有限元分析[J].内燃机学报,2007,25(5):445⁃450.LEI Jilin,SHEN Lizhong,YANG Yongzhong.Finite Element Analysis and Temperature Filed Measure⁃ment of 4100QBZ Turbocharged Diesel Engine Pis⁃ton[J].Transactions of CSICE,2007,25(5):445⁃450.

[15] 冯忆艰,杜双松,程继贵,等.活塞顶部功能梯度涂层的有限元模拟热分析[J].农业机械学报,2008,39(11):30⁃34.FENG Yijian,DU Shuangsong,CHENG Jigui,et al.FEM Simulation and Thermal Analysis of Functional Gradient Materials as Thermal Barrier Coating of Pis⁃ton Top[J].Transactions of the Chinese Society of Agricultural Machinery,2008,39(11):30⁃34.

[16] 王素,倪春阳,朱玉明,等.陶瓷纤维梯度增强活塞的梯度方程研究[J].航空学报,2007,28(1):234⁃239.WANG Su,NI Chunyang,ZHU Yuming,et al.Study on Material Composition Functions of Gradient Alu⁃minum Matrix Composite Piston Reinforced by Ce⁃ramic Fibers[J].Acta Aeronautica et Astronautica Sinica,2007,28(1):234⁃239.

[17] 黄立新,杨真真,张晓磊,等.基于ABAQUS的功能梯度材料等参梯度有限元分析[J].玻璃钢/复合材料,2014(2):33⁃38.HUANG Lixin, YANG Zhenzhen, ZHANG Xiaolei,et al.An Analysis of Functionally Graded Materials by the Isoparametric Graded Finite Ele⁃ment Method Based on Abaqus[J].Fiber Rein⁃forced Plastics/Composites,2014(2):33⁃38.

[18] 陆瑞松,林发森,张瑞.内燃机的传热与热负荷[M].北京:机械工业出版社,1985:210⁃229.LU Ruisong,LIN Fasen,ZHANG Rui.Heat Trans⁃fer and Heat Load of Internal Combustion Engine[M].Beijing:Machinery Industry Press,1985:210⁃229.

[19] 雷基林,申立中,杨永忠,等.4100QBZ增压柴油机活塞机械负荷与热负荷耦合分析[J].燃烧科学与技,2008,14(1):61⁃66.LEI Jilin,SHEN Lizhong,YANG Yongzhong,et al.Coupled Thermal and Mechanical Load Analysis in the 4100QBZ Turbocharged Diesel Engine Pis⁃ton[J].Journal of Combustion Science and Tech⁃nology,2008,14(1):61⁃66.

[20] 杨晓光,耿瑞.带热障涂层导向器叶片二维温度场及热应力分析[J].航空动力学报,2002,17(4):432⁃436.YANG Xiaoguang,GENG Rui.The Analysis of 2D Temperature and Thermal Stress of TBC⁃coated Turbine Vane [J].Journal of Aerospace Power,2002,17(4):432⁃436.

[21] 龚京风,宣领宽,周少伟,等.热障涂层活塞热应力分析的格点型有限体积法[J].哈尔滨工业大学学报,2016,48(7):76⁃81.GONG Jingfeng,XUAN Lingkuan,ZHOU Shao⁃wei,et al.Cell Vertex FVM for Thermos Elastic Analysis of the Piston with Thermal Barrier Coat⁃ing[J].Journal of Harbin Institute of Technology,2016,48(7):76⁃81.

[22] 王志平,韩志勇,陈亚军,等.热障涂层的三维界面形貌与热应力关系[J].焊接学报,2011,32(1):21⁃24.WANG Zhiping,HAN Zhiyong,CHEN Yajun,et al.Relations between 3 Dimension Interface Topog⁃raphy with Thermal Stress of Thermal Barrier Coatings[J].Transactions of the China Welding Institution,2011,32(1):21⁃24.

[23] 王永国,艾兴,李兆前,等.梯度功能陶瓷刀具的热应力分析[J].机械工程学报,2003,39(4):53⁃55.WANG Yongguo,AI Xing,LI Zhaoqian.Thermal Stresses Analysis of Functionally Graded Ceramic Tool[J].Journal of Mechanical Engineering,2003,39(4):53⁃55.*