波登管力反馈型2D压力伺服阀特性

2018-06-29左希庆张守丽刘国文

左希庆 张守丽 刘国文 孟 彬 阮 健

1.湖州职业技术学院机电与汽车工程学院,湖州,313000 2.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,310014

0 引言

电液压力伺服阀在航空航天中的一个重要应用领域是飞机液压刹车系统,对飞机起降安全起着至关重要的作用。目前,飞机液压刹车系统多用喷嘴-挡板式压力伺服阀,该阀具有体积小、惯性小、响应快、灵敏度高等优点,但是以牺牲抗污染能力为代价的,因此该阀喷嘴易堵塞,造成刹车不灵,而这是飞机刹车系统故障的主要原因之一。射流管式压力伺服阀与喷嘴-挡板式压力伺服阀相比,其抗污染能力强、故障率低,但会导致泄漏量变大、动态响应变慢;喷嘴-挡板式和射流管式压力伺服阀对油液黏度都非常敏感,在低温极端环境下使用有明显不足[1⁃2]。国内外学者针对飞机液压刹车系统进行了大量的分析及仿真研究,但在高端液压元件方面的研究较少,针对飞机液压刹车压力阀方面的设计研究更少。

针对飞机液压刹车系统,本文设计了一种2D压力伺服阀,旨在利用2D技术,使其具有动静态特性好、结构简单和抗污染能力强等优点,且能克服低温等极端环境的不利影响[3⁃10]。该阀将波登管作为压力伺服阀的反馈元件,与其传力机构——拨杆拨叉装置联动,精确控制输出压力,不会因输出压力过高产生刹车“抱死”现象。

1 2D压力伺服阀工作原理

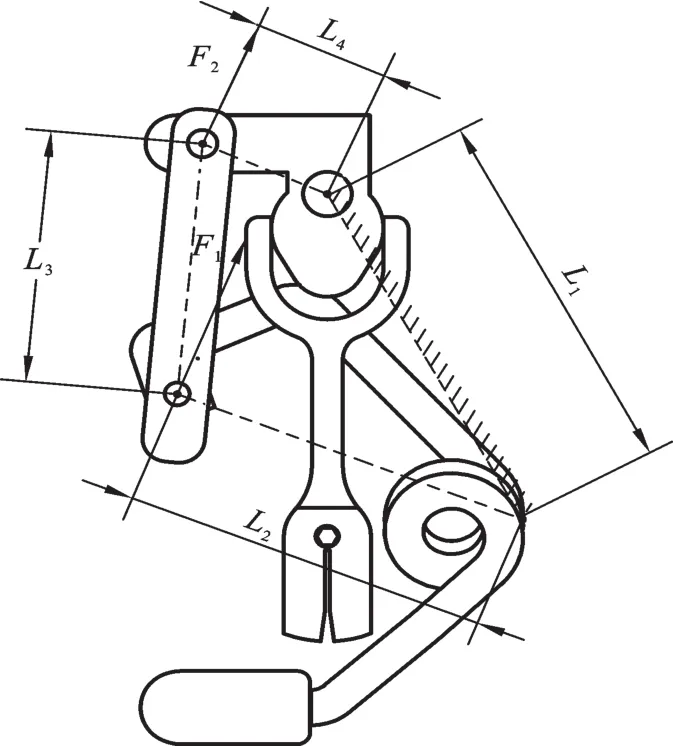

2D压力伺服阀三维实体和工作原理如图1所示。该阀主要由阀体、阀芯、拨杆拨叉传力机构、波登管力反馈机构和旋转电磁铁组成,阀芯左侧端面与阀体内孔之间形成左敏感腔,压力为pc;阀芯右端凸肩端面与同心环形成右敏感腔,该腔与进油口连通,其压力恒为系统压力ps;阀芯左敏感腔的作用面积为右敏感腔压力作用面积的2倍。

图1 2D压力伺服阀工作原理Fig.1 Working principle of 2D pressure servo valve

阀芯左端台肩上对称地开设有一对高压孔和一对低压孔,高压孔通过高压通道与压力腔连通,低压孔与回油腔相通。阀体内孔左端对称地开设一对直槽,当阀芯装配到阀体中时,阀芯左端台肩上的高低压孔分别位于直槽两侧,并与直槽之间形成弓形重叠。2个弓形重叠在压力腔与回油腔之间形成液压阻力半桥,调节左敏感腔压力。初始状态时,pc=ps/2,阀芯轴向受力平衡,阀芯静止不动;阀芯逆时针旋转时(沿阀芯从右向左看),高压孔与直槽重叠面积增大,低压孔与直槽重叠面积减小,敏感腔压力pc增大,而右端压力腔的压力不变,阀芯轴向受力失去平衡,阀芯向右移动,使阀口打开,输出压力增大。阀芯在波登管压力负反馈作用下,通过力传递机构反向旋转,直到高压孔、低压孔与直槽之间的重叠面积相等,此时,敏感腔的压力再次使阀芯轴向受力达到平衡,阀芯在新平衡位置处于稳定状态,A口输出压力保持不变。反之,当阀芯顺时针旋转时,上述变化过程恰好相反,阀芯向左移动到达新的平衡位置。实际应用中,由于扰动因素的存在,输出压力不可避免会产生波动,波登管会根据压力变化发生相应形变,牵制拨杆拨叉转动,而拨杆拨叉又直接影响阀芯的旋转,直到两者达到一个稳定的动态平衡,使出口A的压力保持恒定不变。波登管的变形作用一方面提高了力反馈的响应速度,另一方面也起到了位置反馈(限位)的作用。采用波登管还有一个明显优势就是可以利用波登管的弹性来阻止飞机刹车系统因输出压力过高而产生“抱闸”现象。

2 波登管力反馈机构工作原理

作为2D压力伺服阀力反馈单元的重要组成部分,波登管须有良好的受压形变特性[11],在受到液流压力时产生拨杆拨叉运动的反力矩,以牵制拨杆拨叉转动,达到稳定出口压力的目的。

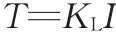

波登管与拨杆拨叉联动如图2所示,文中所述波登管截面为椭圆环,承受压力时发生变形,使波登管横截面的长短半径之比减小,波登管曲率半径增大,导致波登管自由端产生位移。同时,由于波登管一端封闭,波登管内液体流量几乎可忽略,故油液动能的影响可不考虑,波登管在受压变形后产生垂直波登管末端切线方向的力F1;波登管与旋转电机拨杆机构及两者连接机构可以近似认为是机械四连杆机构。波登管受压变形后的末端力F1通过四连杆机构产生的力矩Tn反作用于电磁铁转子上,再通过拨杆拨叉反馈到阀芯转角上,形成压力负反馈的一个完整过程。

图2 波登管力反馈工作原理Fig.2 Principle of Bourdon tube pressure feedback

3 2D压力伺服阀数学模型

3.1 比例旋转电磁铁

比例旋转电磁铁转子采用6个叶片均匀分布的结构,这大大减小了转子的转动惯量。电磁铁绕组电压平衡方程为

式中,U为旋转电磁铁绕组的输入电压;I为绕组电流;RL为绕组电阻;L为绕组电感;Ke为绕组反电动势;θe为旋转电磁铁转角。

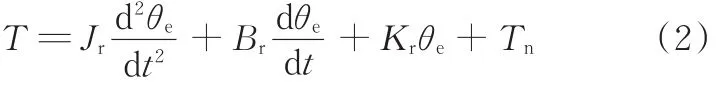

旋转电磁铁电磁力矩方程为

式中,T为旋转电磁铁转子转动力矩;KL为转子转矩系数。

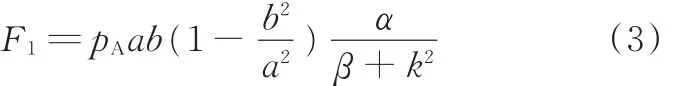

旋转电磁铁在平衡位置(忽略阀芯的负载力矩)转子运动方程为

式中,Jr为转子上的转动惯量;Br为转子阻尼;Kr为弹簧刚度;Tn为受压后作用在转子上的反力矩。

3.2 波登管力反馈及拨杆拨叉传动比的数学模型

波登管自由端受力方程为

式中,pA为波登管内油液压力(A口压力);a、b分别为椭圆截面长短轴长度;α、β为椭圆截面系数;k为波登管主参数,k=RB/a2;R为波登管曲率半径;B为波登管壁厚。

通过四连杆机构,波登管自由端的力F1所产生的力矩最终作用到与拨杆固定一起的转子轴上,反馈力矩方程为

式中,ln为折算到转子轴上的力臂;KpT为波登管受压变形力矩折算系数。

拨杆拨叉传动比

式中,θ为阀芯转角。

3.3 2D压力伺服阀数学模型

从高压孔流入敏感腔的流量

式中,Cd为阀口流量系数;A1为高压孔和直槽重叠面积;ρ为油液密度。

敏感腔流入低压孔的流量

式中,A2为低压孔和直槽重叠面积。

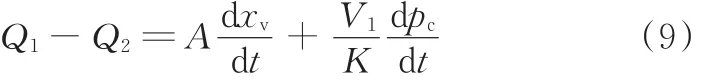

根据流量连续性原理可得敏感腔流量方程:

式中,A为敏感腔作用面积;xv为阀芯轴向位移;V1为敏感腔体积,V1=(Lv+xv)A;Lv为敏感腔死容腔长度;K为油液体积弹性模量。

根据图3可得高压孔和直槽的重叠面积:

式中,r为高低压孔的半径;h为高压孔和直槽重叠圆弧弓高,h=h0+Rdθ;h0为初始弓高;Rd为阀芯半径。

图3 高低压孔与感受通道的相对位置Fig.3 Relative position between hole and sensing channel

阀芯运动方程为

式中,m为阀芯质量;Be为阀芯阻尼;km为阀芯弹簧刚度;FL为阀芯负载。

阀口流量方程为

式中,Ay阀口工作面积,Ay=2πrxv;pA为阀口输出压力。

假定工作对象为飞机刹车液压缸,由于其行程很短,可以近似认为工作对象为密闭容腔[12⁃13],工作容腔体积为VL,根据流量守恒,则有流量方程:

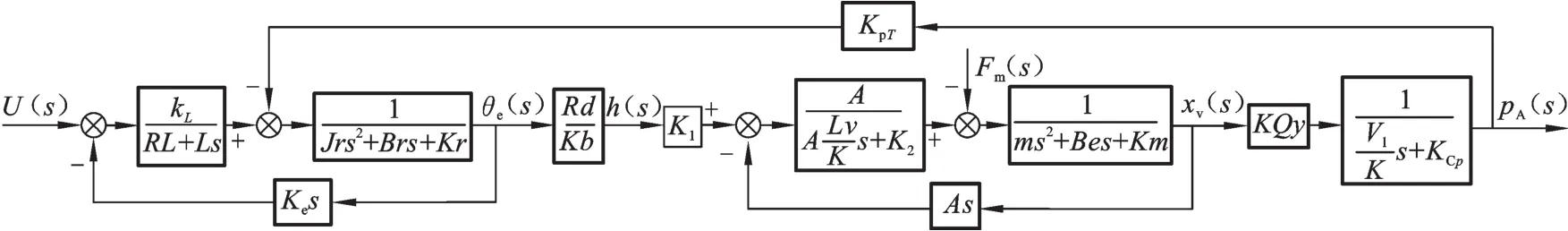

图4 传递函数框图Fig.4 Transfer function schematic

式(1)~式(14)构成了2D压力伺服阀的数学模型,在对阀口流量方程和高低压孔流量方程进行线性化的基础上,建立2D电液压力伺服阀的传递函数框图(图4)。

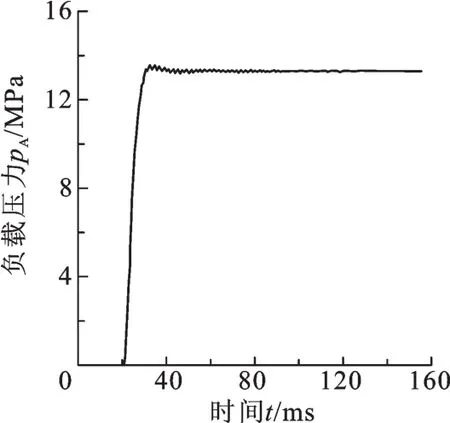

4 仿真分析

表1所示为仿真所用的结构参数,采用Simu⁃link对系统数学模型进行动态仿真,得到系统负载压力的阶跃响应曲线,见图5。由图5可知,压力伺服阀在输入理想阶跃信号,系统压力为13.2 MPa时,上升时间约为12 ms,仿真结果表明,该阀动态特性良好。

表1 仿真参数Tab.1 Structural parameters

图5 阶跃响应仿真Fig.5 Step response simulation

5 实验研究

5.1 实验方案

为进一步验证2D压力伺服阀的静动态特性,本文设计了动静态实验方案,如图6所示,阀口A通过反馈通道与波登管相连,系统压力ps、负载口压力pA通过压力传感器转换为电压信号,上述电压信号与输入电压信号通过多通道数字示波器进行数据实时采集,负载压力值与输入信号成正比。

图6 实验方案Fig.6 Experimental scheme

动态实验中,采用信号发生器给旋转电磁铁施加一个突变电压信号来得到系统输出负载压力的响应,通过压力传感器检测负载压力变化情况,得到波登管力反馈型压力伺服阀的动态响应特性。静动态实验可使电磁铁输入电流从0逐渐增加,记录系统输出负载压力的跟随情况。

5.2 实验结果

图7为波登管式压力伺服阀的阶跃响应曲线,可以看出,当信号发生器提供标准阶跃信号时,系统压力13 MPa下的阶跃响应时间约为18 ms,最大超调量为1.5%。波登管力反馈型2D压力伺服阀的实验结果与仿真结果基本一致,该阀具有较好的响应速度。

图7 阶跃特性实验曲线Fig.7 Step response experiment

图8为2D压力伺服阀在不同压力下的控制特性曲线,由图可知,2D压力伺服阀有12%的零位死区,主要系拨杆拨叉间隙等原因导致的,可以通过传动机构优化等改进;该阀滞环小于3%,线性度小于2%,输出压力与输入信号基本成线性关系,实际性能指标与仿真结果基本一致。

图8 不同压力下的控制特性曲线Fig.8 Control character under different pressure

6 结论

(1)设计了一种波登管力反馈型2D压力伺服阀,将波登管作为其压力反馈装置,与拨杆拨叉传力机构进行联动,从而形成压力闭环负反馈,使其负载压力保持恒定。

(2)通过对2D阀工作原理及波登管力反馈机构进行分析,建立数学模型,并用MATLAB进行仿真分析;系统压力为13.2 MPa时,其标准阶跃响应的上升时间为12 ms,具有较好的动态特性指标。

(3)实验结果表明:该压力伺服阀的负载压力特性是线性可控的,其中,滞环小于3%,线性度小于2%,零位死区约12%,压力伺服阀的输出压力从突变到稳态所需时间约为18 ms;实验结果与仿真基本一致,具有良好的动静态特性。

[1] 闫耀保.极端环境下的电液伺服控制理论及应用技术.[M].上海:上海科学技术出版社,2012:12⁃26.YAN Yaobao.ControlTheory and Application Technology of Electro Hydraulic Servo Valve in Ex⁃treme Environment[M].Shanghai:Shanghai Scien⁃tific&Technical Publishers,2012:12⁃26.

[2] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002:431⁃435.LU Yongxiang.Hydraulic&Pneumatic Technical Manual[M].Beijing:Machinery Industry Press,2002:431⁃435.

[3] 阮健,裴翔,李胜.2D电液数字换向阀[J].机械工程学报,2000,36(3):86⁃89.RUAN Jian,PEI Xiang,LI Sheng.2⁃D Digital Direc⁃tional Control Valve[J].Chinese Journal of Mechan⁃ical Engineering,2000,36(3):86⁃89.

[4] 李胜,阮健,孟彬.2D数字阀滞环颤振补偿技术研究[J].农业机械工程学报,2011,42(3):208⁃214.LI Sheng,RUAN Jian,MENG Bin.Dither Compen⁃sation Technology for Hysteresis of 2D Digital Valve[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(3):208⁃214.

[5] RUAN J,UKRAINETZ P,BURTON R.Frequency Domain Modeling and Identification of 2D Digital Servo Valve[J].International Journal of Fluid Pow⁃er,2000,1(2):76⁃85.

[6] LI S H,RUAN J,BURTON R,et al.2D Simplified Servo Valve[J].Chinese Journal of Mechanical En⁃gineering,2003,16(2):132⁃135.

[7] RUAN J,BURTON R,UKRAINETZ P,et al.Two⁃dimensional Pressure Control Valve[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2001,215(9):1031⁃1039.

[8] RUAN J,BURTON R,UKRAINETZ P.An Inves⁃tigation into the Characteristics of a Two Dimen⁃sional(2D)Flow Control Valve[J].Journal of Dy⁃namic Systems Measurement&Control,2002,124(1):214⁃220.

[9] RUAN J,UKRAINETZ P,BURTON R.Hydraulic Bridge for Pressure Control in a P⁃Q Multiple Line Segment Control Valve[J].International Journal of FluidPower,2003(4):1⁃7.

[10] RUAN J,BURTON R,UKRAINETZ P.Direct Actuated Digital Servo Valve[J].The Ninth Scan⁃dinavian International Conference on Fluid Power.Linkoping,2005:450⁃461.

[11] 左希庆,阮健,李胜,等.波登管2D压力伺服阀反馈装置的特性研究[J].中国机械工程,2017,28(4):451⁃455.ZUO Xiqing,RUAN Jian,LI Sheng,et al.Research on Characteristics of Bourdon Tube 2D Pressure Servo ⁃ valve Feedback Equipment[J].China Me⁃chanical Engineering,2017(4):451⁃455.

[12] 郑磊,胡建波.基于STAMP/STPA的机轮刹车系统安全性分析[J].航空学报,2017,38(1):246⁃256.ZHENG Lei,HU Jianbo.Safety Analysis of Wheel Brake System Based on STAMP/STPA[J].Acta Aeronautica et Astronautica Sinica,2017,38(1):246⁃256.

[13] 黄澄,焦宗夏,尚耀星.考虑管路的飞机液压刹车系统压力振荡分析[J].北京航空航天大学学报,2014,40(2):210⁃215.HUANG Cheng,JIAO Zongxia,SHANG Yaoxing.Pressure Oscillation Analysis of Aircraft Hydraulic Braking System Considering Pipeline[J].Journal of Beijing University of Aeronautics and Astronau⁃tics,2014,40(2):210⁃215.*