氮化硅结合碳化硅砖研制与开发

2018-06-27杜欢欢张兴稳

杜欢欢张兴稳

(1.焦作市现代市政工程有限公司,河南 焦作 454000;2.焦作市荣晟建设工程有限公司,河南 焦作454000)

1.现状

制品烧成是能耗大户。陶瓷、电瓷、冶金等行业都是在高温下完成对产品的烧成、冶炼,选择优质的耐火材料作为窑具和隔热材料,是降低能耗的有效途径。在诸多材料中,氮化硅结合碳化硅是一种理想的特种高级耐火材料,其制成的耐火砖具有高温强度高,导热性能好,抗氧化、抗热震性能好且耐腐蚀,抗高温蠕变性好,价格适中等特点,逐步取代了粘土结合碳化硅和氧化物结合碳化硅砖,在冶金工业中得到广泛应用。

2.项目技术难点

氮化硅结合碳化硅砖应用于陶瓷、电瓷、冶金等行业,其技术难点包括:

(1)研究选用何种配料方式,适当的配方,降低了烧结温度,提高了强度。

(2)研究采用何种成型工艺,选择合适的粘结剂,以实现无水泥结合,保证了高温强度。

(3)研究采用什么样的氮气氛围烧结成型,选用合适的烧结温度曲线,降低了显气孔率,提高耐高温熔液侵蚀性能,并进一步提高强度和抗氧化性。

(4)整体生产工艺的设计与配套设施的建设,降低成本。

3.项目研制的技术路线

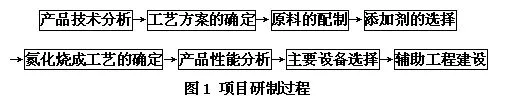

经过市场考察、调研后,在国内外现有产品基础上,确定了低气孔高强度氮化硅结合碳化硅砖产品的研制过程,如图1所示。

图1 项目研制过程

4.产品技术分析

Si3N4和SiC均为共价键性极强的化合物,有相似的物理和化学性能,在高温状态下仍保持高的键合强度。一定颗粒级配的SiC砂在均匀的Si粉包围下,通过高温氮化反应,生成的α-Si3N4及β-Si3N4把坚硬的SiC结合起来,形成致密的网络结构。Si3N4-SiC制品具有许多良好的物化性能:高温强度高、导热系数高、热震稳定性好、荷重软化点高、较低的热膨胀系数、抗高温蠕变、抗酸能力强、不被有色金属润湿、抗氧化性能好等。

4.1 原料分析

原料配比是制备复合材料的一项基本的技术参数,对材料的各项性能有直接的影响。对于Si3N4结合 SiC复合材料来说,SiC是复合材料的基体材料,其含量的多少直接影响材料的耐高温性能。研究表明,当 SiC的加入量增加时,材料的抗热震性能好,而当 SiC的加入量减少或 Si加入量增加时复合材料抗热震性降低。这一方面是由于 SiC与 Si3N4相比导热性较好,热膨胀系数较低,有助于降低材料内部的温度梯度和热应力,减少热冲击对材料的损伤 ;另一方面,当 SiC的含量增加,材料的气孔率增加,使材料在受热膨胀时有一定的空间进行结构调整,表现在宏观性能上是抗热冲击性能较好。

此外 Si加入量偏高,易造成氮化不完全或烧成时出现 “流硅”,试样中的残留Si在热震过程中,由于氧化而产生体积膨胀,造成试样抗热震性能的下降。另外,由于 SiC比 Si3N4具有更好的抗氧化能力,随着材料中Si3N4含量的增加,材料的抗氧化性能变差,变化趋势比较明显,故在保证材料必要强度的前提下应尽量减少 Si3N4加入量。因此,原料中Si的主要作用是高温氮化形成 Si3N4,提高材料的力学性能,而SiC则主要是提高材料的抗热震、抗氧化等高温性能。在实际生产中,应在保证材料具有合理的力学性能的前提下尽量增加 SiC在原料中的比例,以提高最终制品的耐高温性能。

原料的粒度及颗粒级配是影响制品的成型及烧结密度的关键因素,而通过调整 SiC的粒度、颗粒级配是优化其抗热震性能的有效方法。SiC粗颗粒的加入量及粒度对试样抗热震性能影响较大。粗颗粒加入太少或粗粒粒径太小,都会明显地影响到原料的堆积密度,造成试样的成型密度及烧成后制品密度较低,气孔率大,制品的传热性能变差,影响制品的抗热震性能。此外,SiC颗粒大小引起的界面因素及其自身氧化特性对材料的抗氧化性能有重要作用。抗氧化能力与密度、气孔率特别是显气孔率有关,由于气孔是试样从表面氧化到内部氧化的通道,显气孔率降低,结构致密,提供氧气的通道减少,对氧化反应能起到一定的延缓和阻碍作用,抗氧化能力增强。但是,随着SiC颗粒的变细,材料的抗氧化能力降低。由于 SiC颗粒变细时,一方面增加了其与 Si3N4结合的界面,由于Si3N4与 SiC热膨胀系数的差异,在界面上产生局部应力集中,甚至出现裂纹,从而增加了 SiC与氧气接触的表面;另一方面,当颗粒被氧化膜覆盖后,进一步的氧化则为氧通过氧化硅薄膜的扩散过程所控制,对细SiC颗粒,由于氧化扩散距离短,则容易被氧化。

影响 Si3N4结合 SiC复合材料耐高温性能的因素主要有原材料的配比、颗粒级配、烧结助剂的种类及加入量等。综合相关研究结果得出:

(1)SiC含量增加可以有效提高复合材料的耐高温性能。

(2)SiC粗、中、细颗粒的合理配比才能制备出密度合适的复合材料,最终有效地提高复合材料的抗热震性和抗氧化性。

(3)根据实际生产情况选择合适的烧结助剂及其用量,是影响复合材料最终性能的重要因素。

采用正交设计试验法研究得出 SiC粗、中、细颗粒比例如表1所示,制备出密度合适的复合材料,才能有效地提高复合材料的抗热震性和抗氧化性。

表1 SiC颗粒多级配料

4.2 工艺分析

传统的干压成型方法已难以满足进一步实用化和产业化的要求,比如 Si3N4-SiC窑炉烧嘴属于异型制品,只适宜采用浇注法成型,因此开发Si3N4-SiC浇注成型工艺具有很强的实用意义。

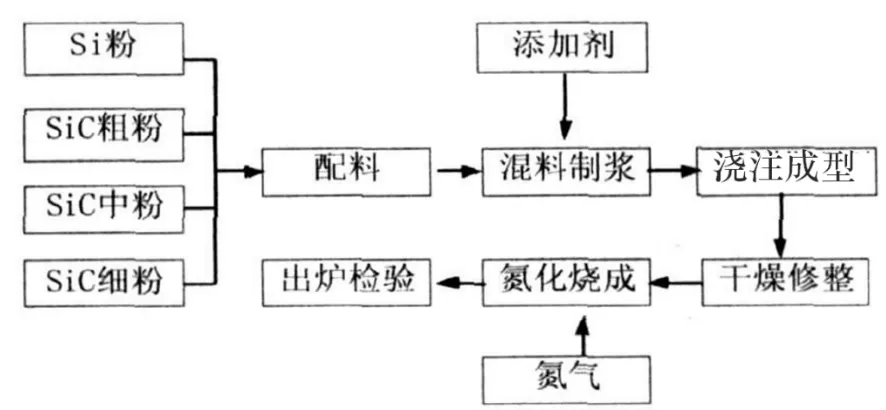

将粗、中、细颗粒的 SiC及 Si粉合理搭配,辅以一定的添加剂和结合剂,在钟型混料机中充分混合,然后采用浇注成型,烘干后装入大型氮化炉,在纯净的氮气气氛中烧成,使坯体里的Si生成 Si3N4,得到以 Si3N4为结合相的SiC复合材料,工艺路线如图2所示。

图2 典型工艺路线

碳化硅很难烧结,其晶界能与表面能之比很高,不易获得足够的能量,形成晶界而烧结成块体。碳化硅烧结时的扩散速度很低,其表面的氧化膜也起扩散势垒作用。因此氮化硅结合碳化硅就是把 Si3N4作为结合剂和助烧剂而得到致密的性能优异的 Si3N4-SiC材料。

研究硅的氮化动力学时得知,在1400-1490℃,历时 2h就可以使氮达到最大的饱和程度,并生成Si3N4。在较高的温度下进行氮化时,将导致氮化硅部分分解;当温度高于1600℃时,氮化硅的分解速度超过了它的生成速度,而在1820-1830℃时它完全分解。这样,当温度为 1400-1480℃,在氮气中对由SiC和 Si粉混合物组成的多孔坯体进行烧结时,生成 Si3N4,该化合物使 SiC颗粒胶结起来,此时材料中保持了供氮扩散用的开口气孔率 (大于15-19%)。在生成 Si3N4结合剂的烧结反应过程中,碳化硅不参与反应。对 Si-C-N系统平衡的研究表明,在该温度下 SiC不与氮及氮化硅发生反应。采用细颗粒硅时,可使结合剂中 Si3N4生成得更完全。制取Si3N4结合的碳化硅材料,需要专门的高温加热设备,以保证于1400-1500℃在纯氮保护性介质中进行加热,这涉及到较大的技术难题。

氮化反应是一种有气相参加的放热反应,根据此反应特点来确定最后适宜的氮化工艺参数(氮化气体的组成、压力、升温制度等),以获得最佳的反应烧结 Si3N4-SiC产品。对于氮化工艺,以前大都采用分阶段升温和超温氮化(即最终的氮化温度高于硅熔点)的温度制度,氮化气体则是流态的。每个阶段所需的保温时间,则随 SiC坯体的密度、硅颗粒的尺寸以及产品所要求的性能而定。

4.3 产品质量分析

对当前使用的氮化硅结合碳化硅砖的使用情况和质量问题进行了调查分析。

(1)损坏原因分析,如图 3所示。

图3 氮化硅结合碳化硅砖损坏情况

从图中可以看出:该类型砖损坏原因主要有裂纹、裂纹加爆皮、腐蚀变形、外力损坏等。裂纹是最主要的原因,占95%;裂纹加爆皮占0.85%;腐蚀变形占3.3%;外力损坏占0.85%。

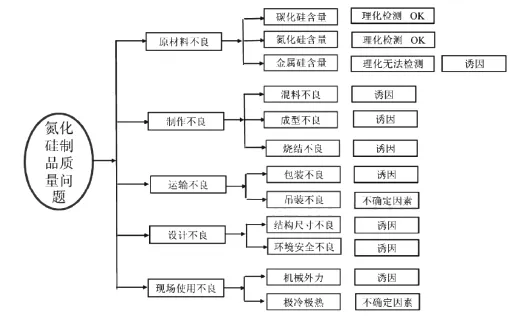

(2)质量分析。经分析,导致以上损坏的原因主要是产品质量问题和使用不当,而产品质量不佳的主要因素是原料不良、制作不良、运输不良、设计不良,与生产关系密切的是原料不良、制作不良、运输不良、设计不良。质量问题分析如图4所示。

图4 质量问题分析

质量问题又会引起其性能指标的下降,更易损坏。影响产品质量的综合分析如图5所示。

图5 质量问题综合分析

5.综述

氮化硅结合碳化硅砖在生产实践应用中产品存在结构变形、保温性能差等诸多问题,采取合理的原材料配比和生产工艺能克服缺陷,生产出优质、经济适用的氮化硅结合碳化硅砖,为环境优化、企业增效带来帮助,增强绿色可持续发展的动力。

[1]文海全,李敬方.国内外耐火砖解析[J].化工管理,2016(1):185-186.

[2]刘涛,郑亚林,等.耐火材料优化配置对水泥窑节能及运转率的影响[J].河南建材,2012(4):91-94.

[3]吴武伟,曹钦存.大型水泥回转窑的特点及耐火材料的选用[J].洛阳理工学院学报(自然科学版),2004,14(2):32-34.