长丝纱断丝性测试与表征

2018-06-25敖利民黄金梅林艳冰

刘 娜, 敖利民, 黄金梅, 林艳冰, 姚 晶, 冯 辉

(嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314000)

化学纤维纺丝加工制得的由一定根数单丝构成的复丝,经过拉伸、定型和必要的变形加工后,即得到长丝纱[1]。长丝纱可与短纤纱或其他长丝纱进行复合加工,如交捻、包缠、包覆、包芯等纺制成复合纱线,也可经加捻提高可织性后直接用于织造[2]。同短纤纱一样,长丝纱的拉伸断裂性能是决定其可加工性能的重要因素,是制定后续加工工艺参数(主要是机上加工张力)的重要依据。

构成长丝纱的各单丝的拉伸断裂性能,如断裂强力、断裂伸长等存在一定的差异,这种性能离散性[3]产生的原因,既包括纺丝及后加工过程中形成的纤维超分子结构(大分子结晶度、取向度)及线密度的差异,也包括复丝内外层纤维在加工过程中磨损、疲劳程度的差异。在长丝纱的后续加工使用过程中,在较小的张力或伸长作用(小于长丝纱的断裂强力和断裂伸长)下就可能出现1根单丝甚至多根单丝断裂的情况,即断丝[4]。断丝浮在长丝纱或其制品(如包缠纱)表面,形成毛丝疵病,影响后道工序的可加工性和产品外观质量。如断丝可造成长丝纱卷装上各纱层之间的纠缠,导致高速退绕时产生断头;长丝纱作为经纱织造时,断丝会造成经纱之间的纠缠、黏连,引起开口不清;断丝还会造成成品织物表面发毛,引起后续染色、印花疵病等。

普通的长丝纱通过加捻[3],高性能长丝纱通过浸胶固化[5-7]可减少乃至消除长丝纱在后续加工过程中断丝现象的发生,从而提高可加工性。但对于用于复合纱加工,如空心锭包缠[8]、空气网络包覆[9]的复丝而言,则不能加捻或只能加弱捻,在使用过程中就会发生断丝。

现有的长丝拉伸试验方法及相关标准中,尚无长丝纱断丝性测试与表征方法。段杏元等[10]在介绍ASTMD 2653—2001《弹性纱线抗拉伸特性的标准试验方法(CRE型拉伸试验机)》时指出,在该标准中,表征氨纶纱拉伸断裂性能的各项指标(如断裂负荷、断裂伸长率和断裂强度)并不是传统意义上的指标,而是指当氨纶长丝纱中第1根单丝被拉断时所计算出来的指标值,即在该标准中将第1根单丝断裂时的力学特征作为评价复丝性能的重要依据。

当复丝受到拉伸作用而发生单丝断裂时,断裂伸长率小的断裂单丝承受的负荷,将由断裂伸长率较大的其他单丝承担,如果其他单丝可承受断裂单丝转移的负荷,将不会发生其他单丝的连续断裂而致使整根复丝断裂。复丝中各未断裂单丝承受的拉伸负荷进行重新分配,将在拉伸断裂曲线上产生可识别的响应(不再是平滑的曲线)。通过对单丝断裂时曲线响应处应力、应变特征的提取可表征复丝的断丝性。本文通过对无捻长丝纱典型拉伸断裂曲线进行比较分析,尝试建立长丝纱断丝性的表征指标体系,为长丝纱断丝性(断裂不同时性)评价及其在使用加工时张力工艺的制定提供参考。

1 长丝纱拉伸断裂曲线及其分析

为探讨无捻长丝纱的断丝性,对某空心锭包缠纺纱工厂提供的锦纶6(DTY规格为78 dtex/24 f,以下简称锦纶DTY)无捻长丝纱进行了探索性拉伸断裂试验,并对实时拉伸断裂曲线进行观察。所用测试仪器为YG021D型电子单纱强力机(CRE),测试参数按照测GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》设置:试样长度为500 mm;预加张力为3.9 cN;拉伸速度为500 mm/min。结果表明,每次拉伸试验得到的断裂曲线形态均有所不同。选取几个典型曲线进行描述和分析。

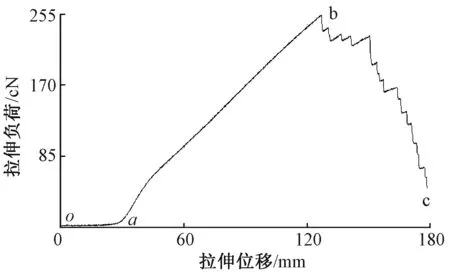

1.1 无断丝的拉伸断裂曲线

图1示出无单丝断裂发生的拉伸断裂曲线。可见,该曲线可分为3 个阶段:第1阶段为卷曲伸直阶段(oa段),在拉伸作用下纱线中各单丝卷曲部分伸直,较小的外力即可产生较大的伸长变形;第2阶段为纱线拉伸变形阶段(ab段),纱线在拉伸外力作用下,伸长率增加,直至达到断裂强力(最大强力);第3阶段为断裂阶段(bc段),由于各根单丝的断裂不同时性,曲线呈锯齿状下降,直至纱线断脱[11]。在整个纱线拉伸伸长阶段(ab段),拉伸曲线基本是光滑的。

图1 无断丝的拉伸断裂曲线Fig.1 Tensile fracture curve without filament breakage

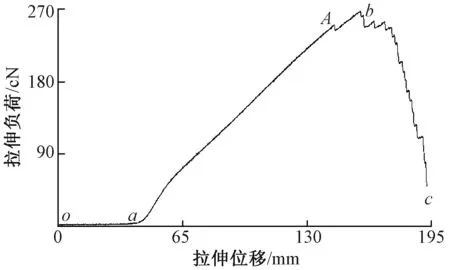

1.2 一次断丝拉伸断裂曲线

图2示出纱线拉伸过程中发生1次断丝的拉伸断裂曲线。该曲线在纱线拉伸达到断裂强力(最大强力)之前的拉伸伸长阶段(ab段),出现了1个锯齿波(图中A处),该锯齿波与拉伸过程中观察到的长丝纱试样中出现1根单丝断裂在时间上相对应,是单丝断裂在曲线上的响应:在复丝拉伸过程中,由于某根单丝断裂,断裂单丝承受的拉伸负荷转由其余单丝分担,其他单丝所承受的负荷瞬间增加,产生急弹性伸长变形,变形的增加又反过来减小了纱线的应力,使得纱线承担的负荷瞬间下降,由于纱线仍处于等速拉伸中,在拉伸作用下,应力在瞬间下降后开始继续增大,在拉伸曲线上出现“下降-上升”锯齿状的波形,类似整根纱线进入断裂阶段(bc段)后各单丝不同时断裂形成锯齿波形。由于断裂的只是1根单丝,其他单丝虽然分担了该单丝的拉伸应力,但尚未造成其他单丝的继续断裂,因此,拉伸曲线继续上升,直至再次出现下1根单丝断裂,而此时其他单丝不能承受应力而引起连续断裂,即达到最大强力后开始断裂(bc段)。

图2 1次断丝拉伸断裂曲线Fig.2 Tensile fracture curve with once filament-breakage

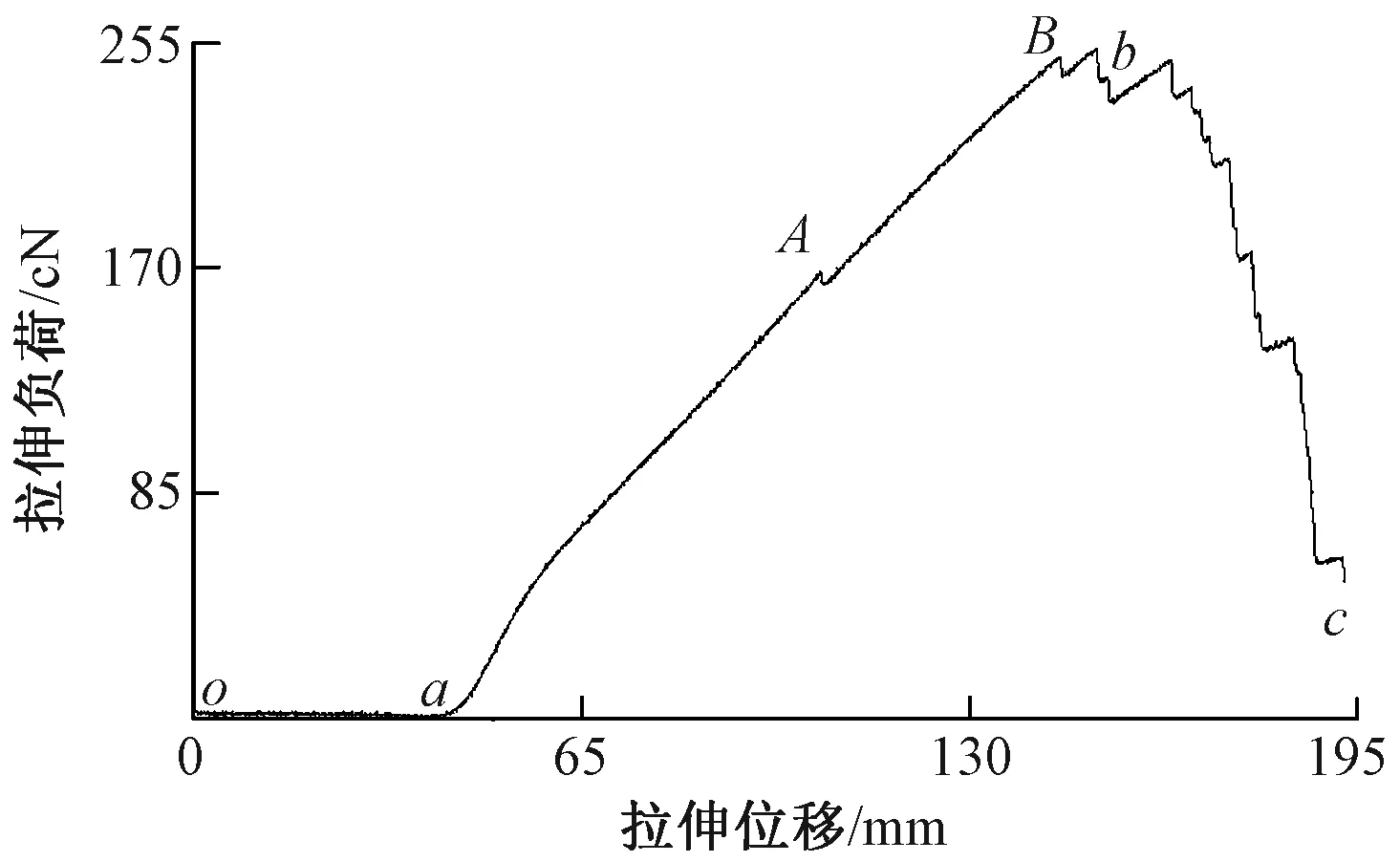

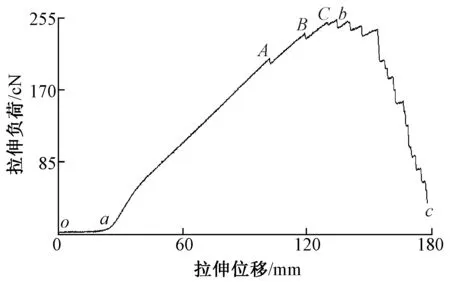

1.3 多次断丝拉伸断裂曲线

图3、4分别示出长丝纱拉伸过程中出现2次、3次断丝情况时的拉伸断裂曲线。可以看出,在纱线拉伸过程中,每次发生单丝断裂,都会在拉伸断裂曲线上产生1个锯齿状的波形,如图3中的A处、B处,图4中的A处、B处和C处。

图3 2次断丝拉伸断裂曲线Fig.3 Tensile fracture curve with twice filament-breakage

图4 3次断丝拉伸断裂曲线Fig.4 Tensile fracture curve with three times filament-breakage

以上几个典型的拉伸断裂曲线表明,无捻长丝纱受到拉伸作用时,在到达断裂强力和断裂伸长前,既可能不发生单丝断裂现象,也有可能发生1根乃至多根单丝断裂现象。在长丝纱的应用加工过程中,纱线受到的张力波动波峰值大于断裂伸长最小的单丝的断裂强力时,就会引起单丝断裂。

2 长丝纱单丝断裂性能的指标

如果要对长丝纱的断丝性进行表征,既要考虑断丝的应力、应变条件,也要考虑断丝发生的频次。对某种长丝纱进行一定次数的拉伸试验,通过对发生断丝现象的频次和发生断丝时应力、应变特征的提取,即可表征、评价其断丝性。本文尝试建立表征长丝纱断丝性的指标体系。

2.1 频次类指标

断丝率(B)定义:在N次拉伸断裂试验(即N个试样)中,发生断丝的试样数n占总试样数的比值,即

式中:发生断丝的试样数n既包括只发生1次断丝的试样,也包括发生2次及以上多次断丝的试样。显然,断丝率越高,该样品相对同一品种长丝纱的其他样品而言越易发生断丝,断裂不同时性越严重。

1次断丝率(B1)定义:在N次拉伸断裂测试中,只发生1次断丝的试样数n1占总试样数的比值,即

2次断丝率(B2)定义:在N次拉伸断裂测试中,发生2次断丝的试样数n2占总试样数的比值,即

多次断丝率(B3)定义:在N次拉伸断裂测试中,发生3次及以上次断丝的试样数n3占总试样数的比值,即

显然,B=B1+B2+B3。

参考指标为分项指标,可对长丝纱的断丝性进行更详细地分析描述。比如,如果某种长丝纱2个样品的断丝率B相同,则2次断丝率B2、多次断丝率B3越高的纱线,相对越易发生断丝。2次及多次断丝率反映长丝纱中各单丝断裂伸长的离散性,也可在一定程度上反映长丝纱的品质。

频次类指标只反映纱线在拉伸断裂过程中发生断丝的可能性大小,并未考虑发生断丝时的应力、应变条件。因此,不能单纯凭借这类指标比较不同种类长丝纱的断丝性能。比如某种长丝纱的断丝率比较高,但发生断丝时的应力、应变比较大,相对于断丝率低而应力、应变比较小的另一种长丝纱而言,是更不易发生断丝的。这就需要引入表征断丝条件类的应力、应变指标,对长丝纱的断丝性进行必要的表征。

2.2 应力类指标

长丝纱一旦发生断丝(1次断丝),就会导致纱线品质下降,严重影响其可加工性,因此,本文在建立表征长丝纱断丝性的应力、应变类指标时,只考虑第1根单丝断裂时的应力、应变条件,不考虑2次及以上断丝时的应力、应变条件。

应力-应变性能属于由长丝纱种类决定的本征性能,不同种类的长丝纱具有较大的差异,即在相同的应力作用下,不同种类的长丝纱产生的应变可能差异很大,从而使应变值在不同种类的长丝纱间不具可比性。因此,本文在考虑建立表征长丝纱断丝性的应力、应变类指标时,舍弃了应变类指标,只建立应力类指标。

2.2.1最小断丝负荷

在N次拉伸断裂测试中,所有发生断丝的试样,第1根单丝断裂时拉伸断裂曲线(锯齿波顶点)对应的拉伸负荷值的最小值(FBm,单位cN)。

电子纱线强力机应用程序绘制的拉伸断裂曲线可实现“指向-显示”操作,用鼠标指向曲线上的一点,可显示该点的拉伸负荷和拉伸位移值,由此可获取发生单丝断裂时锯齿波顶点对应的拉伸负荷与拉伸位移。当然,也可编制专门的应用程序,从测试过程采集的数据中直接提取锯齿形波顶点对应的拉伸负荷与拉伸位移值。

根据该指标的定义,其值越小表示越易发生断丝,可用于比较不同种类纱线发生断丝的可能性,也可用作制定后加工张力参数的依据。长丝纱发生断丝的条件是机上张力波动的波峰值大于最小断丝张力,对于易发生断丝的长丝纱而言,要控制较小的加工张力并维持张力稳定,减少张力的波动突变。

2.2.2平均断丝负荷

在N次拉伸试验中,所有发生断丝的试样第1根单丝断裂时对应拉伸负荷的平均值(FBA,单位cN)。

显然,该指标值越小,表示纱线越易发生断丝。该类指标为绝对的负荷值指标,当然也可采用负荷与纱线线密度的比值将之转化为相对的应力指标。但考虑到当长丝纱密度不同时,其单丝线密度也有可能有差异,对不同品种的长丝纱进行比较时,反而会造成可比性下降;因此,不建议转化为相对指标。

2.2.3参考指标

最小断丝负荷比(FRm)定义:在N次拉伸试验中,所有发生断丝的试样,第1根单丝断裂时对应的拉伸负荷值的最小值FBm,与其对应试样断裂强力的比值。

平均断丝负荷比(FRA)定义:在N次拉伸试验中,所有发生断丝的试样,发生第1根单丝断裂时对应的拉伸负荷与其断裂强力比值百分率的平均值。

上述2个参考指标描述的是断丝负荷与纱线断裂强力的相对大小,在一定程度上可反映断丝的难易程度。负荷比值越小,表明长丝纱相对越易断丝。

显然,本文建立的表征长丝纱断丝性的各指标值,均基于多次拉伸试验结果的统计计算,即指标的结果值,依赖于拉伸试验次数。试验次数N越大,测试结果的可靠性越高。对于一般性的检验,参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE)》对非短纤纱试样最少数量的要求,建议试验次数最少为20次;对结果可靠性要求高的评价,试验次数应至少为100次。

3 应用实例

选择工厂提供的涤纶(110 dtex/36 f全拉伸丝,以下简称涤纶FDY)、锦纶FDY(规格为40 dtex/ 12 f,以下简称锦纶FDY)与前述探索试验所用锦纶DTY 3种包缠纺纱用无捻长丝纱进行试验分析。所用测试仪器和参照测试标准同探索试验,测试环境温度为22 ℃,相对湿度为56%,每种试样测试次数为20次。

3.1 试验结果

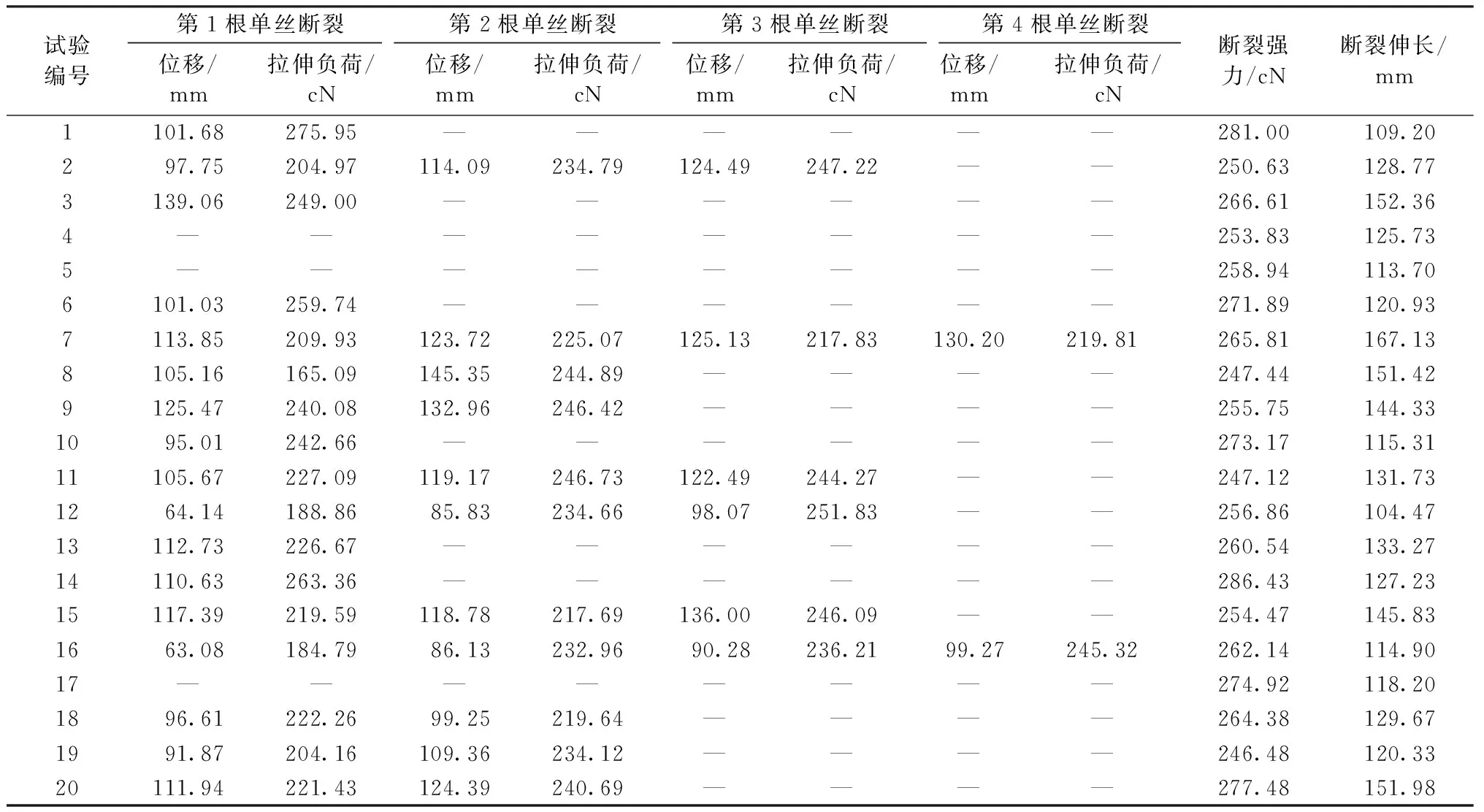

3种长丝纱拉伸试验测试结果见表1~3。可以看出,3种无捻长丝纱在20次的拉伸试验中,均有断丝现象发生,但发生断丝的频次和发生断丝时的应力应变条件均有所不同。

3.2 表征指标计算结果与分析

3种长丝纱断丝性指标计算结果见表4。可以看出,从断丝频次类指标来看,锦纶DTY在20次拉伸试验中的断丝率最高,且2次及多次断丝的断丝率也最高,涤纶FDY次之,锦纶FDY最小。从断丝应力类指标来看:锦纶DTY除平均断丝负荷外,其余指标准均最小;涤纶FDY的最小断丝负荷、平均断丝负荷和平均断丝负荷比最大;锦纶FDY的最小断丝负荷与锦纶DTY相当,因其线密度最小,断裂强力最小平均断丝负荷最小,最小断丝负荷比最大,平均断丝负荷比与涤纶FDY相差不多。

表1 锦纶6 DTY拉伸试验测试结果Tab.1 Tensile test results of PA6 DTY

注:“—”未发生单丝断裂,下文同。

表2 涤纶FDY拉伸试验测试结果Tab.2 Tensile test results of PET FDY

3种长丝纱的单丝线密度分别为3.25、3.06、3.33 dtex,相差不大。虽然涤纶的单丝线密度最小,但因涤纶纤维自身强力高,所以其最小断丝负荷和平均断丝负荷最大;2种锦纶长丝纱单丝线密度及最小断丝负荷也相近,但考虑到二者总线密度相差将近1倍,锦纶FDY的最小断丝负荷和平均断丝负荷均较大,且最小断丝负荷比和平均断丝负荷比也较大。原因在于与DTY长丝纱相比,FDY长丝纱中各单丝的强度高、伸直度好,强力和伸长率的离散性也要小得多。

综合评价长丝纱的断丝性,须从长丝纱断丝的机制出发。如前所述,长丝纱断丝是拉伸负荷(加工使用中机上张力波动的峰值)大于长丝纱中强力最小的单丝的强力时发生的,因此,判断长丝纱的断丝性首先要考察的是其应力类指标,应力类指标越大越不易发生单丝断裂。其次再考察频次类指标,频次类指标越大,纱线越易发生断丝。在本文试验中,涤纶FDY长丝纱虽然也具有较高的断丝率,远大于锦纶FDY长丝纱,但因其最小断丝负荷高达387.19 cN,是锦纶FDY长丝纱的2倍多,在实际应用中,只要机上张力适当,涤纶FDY长丝纱更不易发生断丝。2种锦纶长丝纱相比,锦纶FDY长丝纱总线密度只有锦纶DTY长丝纱的一半,导致其平均断丝负荷小于后者,但二者最小断丝负荷相近,最小断丝负荷比和平均断丝负荷比均很高,所以在使用中更不易发生断丝。从二者断丝频次类指标中可以得到相同结论,锦纶FDY长丝纱断丝频次率指标均是最低的,20次拉伸断裂试验中只发生了8次断丝,其中只有2次发生2次断丝,没有发生3次及以上断丝,而与之相比,锦纶DTY长丝纱发生了17次断丝,其中2次断丝发生了11次,3次断丝发生了 6次,4次断丝发生了2次。应该指出的是,随着长丝纱经过更多的加工工序,纤维磨损、疲劳的加剧,断丝会更易发生。

表3 锦纶6 FDY拉伸试验测试结果Tab.3 Tensile test results of PA6 FDY

4 结束语

长丝纱在使用过程中会发生单丝断裂现象(断丝)而产生毛丝,影响后续加工及其产品质量。长丝纱的断丝性可通过拉伸试验进行表征与分析。在长丝纱拉伸过程中,如果在达到断裂强力和断裂伸长之前发生单丝断裂现象,会在拉伸曲线上形成锯齿状波形,且每断裂1根单丝,就会形成1个波形。

本文提出长丝纱的断丝性可采用断丝发生的频次类指标以及单丝断裂时的应力类指标进行表征。判断长丝纱断丝性主要依据的是发生断丝时的应力类指标,其中最小断丝负荷是最主要的依据。频次指标在应力类指标大致相当时,可用于辅助判断,能够更好地反映各单丝性能的差异离散性大小。

参考文献:

[1] 于伟东.纺织材料学[M].北京:中国纺织出版社,2013:39-40.

YU Weidong.Textile Materials [M]. Beijing: China Textile & Apparel Press,2013:39-40.

[2] SINGH S P,KOROBCZUK M,薛文良.化纤长丝纱市场—类别及应用[J].国际纺织导报,2010(3):4-7.

SINGH S P,KOROBCZUK M,XUE Wenliang.Filament yarn markets-current titer segmentation and applications bifurcation[J].Melliand China,2010(3):4-7.

[3] 姜展,史书真,陈国华.基于非均匀特性的长丝纱拉伸断裂模型及强度预测[J].青岛大学学报(工程技术版),2013,28(3):52-59.

JIANG Zhan,SHI Shuzhen,CHEN Guohua.Tensile progress modeling and strength prediction of filament yarns based on non-even properties of the compo-nent[J].Journal of Qingdao University(Engineering & Technology Edition),2013,28(3):52-59.

[4] 肖骆,闫畅,褚旭,等.玻璃纤维长丝纱断丝的常见形态及成因分析[J].国际纺织导报,2014(1):30-32.

XIAO Luo,YAN Chang,CHU Xu,et al.Studies on the fuzz morphology of glass fiber and its source[J].Melliand China,2014(1):30-32.

[5] 陈群,宋会青,刘化虎,等.高强聚丙烯腈碳纤维复丝拉伸强度的测试[J].合成纤维,2013,42(10):18-20.

CHEN Qun,SONG Huiqing,LIU Huahu,et al.The study on the tensile strength testing of high strength polyacrylonitrile-based carbon fiber[J].Synthetic Fiber in China,2013,42(10):18-20.

[6] 杨延风,张学军,田艳红.碳纤维复丝的拉伸性能[J].理化检验: 物理分册,2012,48(12):788-792.

YANG Yanfeng,ZHANG Xuejun,TIAN Yanhong.Tensile properties of carbon fiber multifilament[J].Physical Testing and Chemical Analysis:Physical Testing,2012,48(12):788-792.

[7] 杨延风,张学军.聚酰亚胺纤维复丝拉伸性能测试影响因素的研究[J].化工新型材料,2014,42(7):199-201.

YANG Yanfeng,ZHANG Xuejun.Study on influence factors in tensile property test of polyimide fiber multifilament[J].New Chemical Materials,2014,42(7):199-201.

[8] 李鑫,李杰新,谭丛德,等.空心锭纺包缠纱工艺研究[J].上海纺织科技,2000,28(5):20-22.

LI Xin,LI Jiexin,TAN Congde,et al.Research on process of hollow spindle wrapping spinning[J].Shanghai Textile Science & Technology,2000,28(5):20-22.

[9] 芦长椿.现代化纤生产中的空气网络技术[J].合成纤维,2010(4):1-5.

LU Changchun.Interlacing technology in current manmade fiber manufacture[J].Synthetic Fiber in China,2010(4):1-5.

[10] 段杏元,于伟东.氨纶丝与氨纶长丝纱的弹性测试方法介绍[J].中国纤检,2006(10):45-48.

DUAN Xingyuan,YU Weidong. Introduction of elastic test method for spandex filament and spandex filament yarn[J].Chinese Fiber Inspection,2006(10):45-48.

[11] 赵炯心,吴宗铃,吴嘉麟.涤纶长丝单丝拉伸性能与复丝拉伸性能的比较[J].中国纺织大学学报,1990,16(2):106-110.

ZHAO Jiongxin,WU Zongling,WU Jialin.Comparison of mechanical properties between single fiber drawing and multifilament drawing of PET filament[J].Journal of China Textile University,1990,16(2):106-110.