智能复合材料中碳纳米管纱线参数设计及其变化特征

2018-06-25万振凯贾敏瑞包玮琛裘旭光

万振凯, 李 鹏, 贾敏瑞, 包玮琛, 裘旭光

(天津工业大学 信息化中心, 天津 300387)

三维编织复合材料是采用编织技术发展而来的一种新型结构材料,具有优异的力学性能。随着我国航天、舰船等精尖装备的快速需求,对三维编织复合材料的需求量越来越多,故对可靠性要求越来越高,对三维编织复合材料制件检测方法和状态健康监测技术的研究提出了迫切需求[1]。这些新材料和新工艺的应用,对传统的结构损伤、结构安全性的设计理论提出了新要求;对试件结构健康状态进行实时在线监测,以保证航天器的安全性、可靠性并延长使用寿命。开发智能三维编织复合材料将成为我国航天领域承载制件应用的必然要求。近年来,我国在碳纳米管纤维研究取得了重大进展,并可生产稳定的超长碳纳米管纱线,碳纳米管纱线与碳纤维纱线相比具有较好的力学性能[2],采用三维编织工艺将碳纳米管纱线嵌入到预制件中,构建智能三维编织复合材料已成为可能。

已有很多文献对碳纳米管的特性进行了研究。Abot等研究分析了碳纳米管纱线传感器的压阻特性,碳纳米管纱线传感器可被集成到聚合物和复合材料中,在不增加质量或改变主体材料的完整性情况下,通过碳纳米管纱线电阻测量来分析复合材料应变,分析了新型应变式传感器的结构和压阻响应,研究表明:由碳纳米管纱线组成应变传感器比金属箔应变计具有更高灵敏度,适应于各种应变的测量[3]。Alexopoulos等将聚乙烯醇的碳纳米管嵌入玻璃纤维增强塑料的复合材料中,用于复合材料损伤监测的应变传感器,通过测量嵌入的碳纳米管纱线电阻变化,分析了试件在拉伸和三点弯曲承载下的内部损伤状态[4]。Shang等利用单壁碳纳米管纱线制作不同结构多功能传感器,这些螺旋碳纳米管纱线能产生大的变形(90%拉伸收缩)和独特的功能,与以往多壁碳纳米管纱线相比,单壁碳纳米管纱线传感器可作为各种结构试件大变形的监测传感器[5]。Abu等对碳纳米管纱线传感器进行了评价,通过单轴拉伸载荷研究了传感器机械性能(韧性和破坏应变)和电气性能(电阻率和规范因子),循环荷载实验的结果表明:在加载过程中的相对电阻变化是线性应变,该传感器可用在复合材料结构状态健康监测中[6]。本课题组利用碳纳米管纱线传感器,对三维编织复合材料的内部缺陷检测进行了深入研究[7-9],认为碳纳米管纱线作为三维编织复合材料内置传感器,用于监测试件内部损伤是可行的。

本文采用三维六向四步工艺将碳纳米管纱线以轴向方式和沿编织行方向嵌入到预制件中,构建智能三维编织复合材料,重点研究碳纳米管纱线传感器嵌入三维编织复合材料中的参数设计,分析碳纳米管纱线传感器在试件承载过程中的传感特征。

1 碳纳米管纱线传感器嵌入方式

1.1 碳纳米管纱线传感器长度计算

编织工艺是决定编织材料预制件结构的关键因素,本文采用三维六向四步法编织技术将碳纳米管纱线与碳纤维纱线共同编织,可实现三维编织复合材料制件内部损伤在线监测。图1示出三维六向四步法编织示意图,其编织工艺和携纱器的运动规律见文献[10]。

图1 三维编织机示意图Fig.1 Schematic diagram of 3-D braiding machine

根据三维六向编织工艺,嵌入碳纳米管纱线的运动轨迹和长度是智能复合材料的关键技术,下面以4×4编织分析三维六向编织携纱器的运动规律的矩阵关系。根据4×4编织的携纱器排列,建立初始编织矩阵:

(1)

式中a02、a04、……,表示坐标位置对应的单个携纱器,位置为0的元素表示该位置处的携纱器为空。定义初始编织矩阵为A00。

第1步编织时,携纱器将发生行交错的横向移动,编织矩阵相应发生变化,由原先的A00变为A01。

(2)

第2步编织时,携纱器发生列交错的纵向移动,编织矩阵相应发生变化,由原先的A01变为A02。

(3)

第3步编织时,携纱器再次发生行交错的横向移动,这次行移的方向与四步法中第1步行移的方向相反,编织矩阵由原先的A02变为A03。

(4)

第4步编织时,携纱器再次发生列交错纵向移动,这次列移的方向与四步法中第2步列移的方向相反,编织矩阵由原先的A03变为A04。

(5)

编织机完成4步编织,称作一个编织周期,携纱器编织矩阵会不断地如此循环往复,直至预制件成型。图2示出嵌入碳纳米管纱线三维六向编织技术计算模拟图。

图2 嵌入碳纳米管纱线三维六向编织模拟图Fig.2 Simulation graphics of 3-D six-direction braided embedded carbon nanotube yarns.(a) Step 1;(b) Step 2;(c) Step 3;(d) Step 4

在三维编织材料中,纱线的形状可由其中相邻的控制点拟合的B样条曲线来表示,可构造出B条样曲线,三次B样条线段的表达式为:

(6)

式中:P0、P1、P2、P3为控制顶点;Q(t)为4个控制顶点拟合的3次B样条曲线函数。其中:P0=2P1-P2,P3=2P2-P1。一次编织循环为4步,若将每根碳纳米管纱线上携纱器在各步的空间坐标依次赋值给P1、P2,则纱线可以看作由一段段经过相邻两控制点的分段连续的三次B样条曲线段构成。碳纳米管纱线运行轨迹得到的Bezier曲线如图3所示,图中的圆点为空间控制点。

根据Bezier曲线可计算出碳纳米管纱线长度,碳纳米管纱线空间曲线的长度定义为:

(7)

式中:x(t)、y(t)、z(t)为bezier曲线的空间坐标。

通过对本文设计20个试件(见表1)进行计算,Bezier曲线计算的碳纳米管纱线长度与试件实际长度误差为0.8%。

1.2 碳纳米管纱线传感器数量计算

作为一种应变监测传感器,碳纳米管纱线不仅能对其直接接触的区域进行监测,还对其周围一定范围内的形变做出响应,碳纳米管纱线的分布间距设置是智能复合材料的关键因素。为有效判定三维编织复合材料制件结构内部损伤的变化,本文运用免疫算法能够提高搜索最优位置,在免疫算法中,经常把问题的解看作抗体,问题看作抗原。本文采用实数编码,应力点作为抗原,传感器作为抗体,由此组成抗体种群抗体编码矩阵为

图3 碳纳米管纱线Bezier曲线图Fig.3 Bezier curves for carbon nanotube yarns

试件标号表面编织角/(°)纤维体质量分数/%数量/个11846.8522350.3533250.6543648.15

A=(a1,a2,…,an)T

(8)

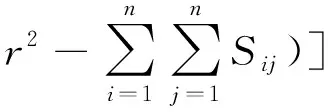

式中:ai表示单个抗体(传感器)的行向量;A(i)=(a1(i),a2(i),…,an(i))T是抗体种群当前搜索到的最优适应值的位置向量。本文采用覆盖损失函数(即未测量到的区域所产生的损伤)定义进行优化算法,定义:

(9)

式中:C为每平方毫米覆盖盲区所到来的损失;S为整个时间的面积;Sij是传感器i和传感器j覆盖重叠区域的面积;n为磁纳料管纱线传感器的面积和;r为覆盖半径。依据天津工业大学编织机最大参数,分析用最少的碳纳米管纱线传感器,使碳纳米管纱线传感网络对180×120 个节点形成最大的覆盖率,利用式(9)仿真计算,结果见图4。可看出,当传感器数量为30时,适应值为0.009,小于0.01。但是在大于20个传感器以后,适应值的贡献率越来越小,选择传感器的数量为20较为理想,表明每隔8个携纱器设置一个碳纳米管纱线传感器既能满足智能复合材料的需要。

图4 碳纳米管纱线传感器数量与自适应值关系Fig.4 Relationship between number of carbon nanotube yarn sensors and adaptive values

2 碳纳米管纱线传感器力学特征

2.1 应变变化行为

本文利用4组试件进行拉伸实验,试件的预制件编织时,每隔8个编织纱携纱器嵌入1根碳纳米管纱线作为轴向纱参与编织。试件参数如表1所示,参考ASTM D3039-76《用于测量高模量纤维增强聚合物复合材料面内拉伸性能》,分析碳纳米管纱线的力学特征。对4组试件进行拉伸实验直至断裂,其内部碳纳米管纱线传感器应变特性如图5所示。

图5 试件拉伸实验图Fig.5 Tensile test of specimen

由图可以看出,在应变2%范围内,传感器具有很好的线性,当拉伸应变超过2%时,呈现出一定的非线性特征。说明内部碳纳米管纱线出现软化现象,这主要是由于碳纳米管纱线经过拉伸和解捻和范德华力相互作用使得碳纳米管出现滑移、分离或分裂现象,导致碳纳米管纱线显示出一定的屈服性。图5同时表明,预制件的编织角对碳纳米管纱线传感器线性具有一定影响,编织角越小,传感器线性越差。这主要是因为编织角较小时,碳纳米管纱线弯曲较大,在拉伸过程中,出现了解捻、滑移和直径的变化等现象,也意味着碳纳米管发生了相对滑移变形。

2.2 电阻变化行为

本文利用4组试件进行加载-卸载实验,对1、2组试件加载至断裂应力的50%,然后卸载;对3、4组试件加载至断裂应力的90%,然后卸载,分析碳纳米管纱线的电阻变化,结果如图6所示。可以看出,1、2组试件加载-卸载阶段接近50%的断裂应力,碳纳米管纱线的加载和卸载曲线反应有所不同,可以观察到卸载后ΔR/R0(R0为碳纳米线电阻,ΔR为拉伸后碳纳米线电阻的变化)具有一定的滞后现象,但碳纳米管纱线ΔR/R0能回到零点,这表明,碳纳米管纱线在一定的拉伸应变范围可以进行多次加载-卸载过程。

注:碳纳米线电阻(R0=49 Ω)图6 试件加载-卸载实验结果Fig.6 Loading-unloading test of specimens.(a) Specimen 1 and 2; (b) Specimen 3 and 4

由图6(b)可以看出,3、4组试件加载-卸载阶段接近90%的断裂应力,卸载之后电阻变化不会回到零值,产生了剩余电阻。主要原因是碳纳米管纱线随负荷的增加碳纳米管纱线的横截面和纵向裂纹显示不均匀现象,纱线几何形状产生了变化。这表明碳纳米管纱线在很大的拉伸应变范围,多次加载-卸载过程不能直接用于复合材料的变形监测,需要进行应变的线性矫正。

3 结 论

本文根据三维六向编织复合材料结构,研究了一种嵌入碳纳米管纱线方式的智能复合材料制备方法,并对嵌入碳纳米管纱线的数量、长度等参数进行了分析,得出结论如下。

1)碳纳米管纱线用于三维复合材料的料损伤监测是可行的,在应变2%的范围内,具有良好的线性性,可以用作智能复合材料的嵌入传感器。

2)运用人工免疫智能算法对嵌入三维编织复合材料的碳纳米管纱线传感器进行优化配置是可行的,对于矩形编织机传感器的嵌入间距为8个携纱器的间距,基于Bezier曲线可计算嵌入碳纳米管纱线长度,计算精度满足实际需要。

3)在大负荷加载-卸载后,碳纳米管纱线传会产生电阻滞后现象,在大负荷应变情况下,碳纳米管纱线电阻应变应作线性化修正。

参考文献:

[1] 张晓岚.航天智能复合材料的发展与应用[J].上海航天,2010(3):40-45.

ZHANG Xiaolan. Development and application of intelligent composite materials in space flight[J]. Aerospace Shanghai,2010(3):40-45.

[2] 李珊,赵静娜,贾晶晶,等.阵列法制备连续碳纳米管纤维及其性能研究[J].玻璃钢/复合材料,2012(6):8-13.

LI Shan, ZHAO Jingna, JIA Jingjing, et al. Studies on preparation and properties of continuous carbon nano-tube fibers spun from CN Tarray[J]. Fiber Reinforced Plastics/Composites[J]. 2012(6):8-13.

[3] ABOUT J L, KIYONO C Y, et al. Strain gauge sensors comprised of carbon nanotube yarn: parametric numerical analysis of their piezoresistive response[J].Smart Materials and Structures, 2015,24(7): 075018.

[4] ALEXOPOUOOS N D, BARTHOLOME C, POULIN P. Damage detection of glass fiber reinforced composites using embedded PVA-carbon nanotube(CNT) fibers[J].Composites Science and Technology,2010,70(12):1733-1741.

[5] SHANG Yuanyuan, HE Xiaodong, WAMG Chunhui, et al. Large deformation, multifunctional artificial muscles based on single-walled carbon nanotube yarns[J].Advanced Engineering Materials,2015,17(1):14-20.

[6] ABU A, HEIDER D,GILLESPIE J W J. Investigation of electro-mechanical behavior of carbon nanotube yarns during tensile loading[J]. Carbon,2015,93:731-741.

[7] WAN Zhenkai,LI Jingdong,JIA Minrui. Structural health monitoring(SHM) of three-dimensional braided composite material using carbon nanotube thread sensors[J]. Journal of Mechanics, 2013, 29(4):616-621.

[8] 郭建民,万振凯.嵌入碳纳米管纱线的三维编织复合材料损伤监测[J].纺织学报,2016,37(4):65-69.

GUO Jianmin. WAN Zhenkai. Damage monitoring of 3-D braided composites embedded carbon nano-wires[J]. Journal of Textile Research, 2016,37(4): 65-69.

[9] WAN Li, MA Yongjun,Guo Jianmin. Damage analysis of 3D braided composite material using embedded carbon nanotube thread sensors[J].Materials Evaluation, 2016,74(6):919-928.

[10] 万振凯.张志刚,贾敏瑞,等.基于碳纳米线传感器的三维六向编织复合材料内部损伤定位[J].纺织学报,2017,38(8): 68-74.

WAN Zhenkai, ZHANG Zhigang, JIA Minrui, et al. Internal damage localization of three-dimensional six-directional braided composites based on carbon nanowire sensors[J]. Journal of Textile Research, 2017, 38(8): 68-74.