一种用于管道检测的低成本智能泡沫测径器

2018-06-25,,,,,,,,,

,,,,,,, ,,

(1.沈阳仪表科学研究院有限公司,沈阳 110043;2.中国石油管道分公司沈阳龙昌管道检测中心,沈阳 110031)

1 背景介绍

在石油和天然气行业,对于原油与精炼产品来说,管道无疑是经济实惠的运输方式,特别是在远距离输送的情况下。然而,管道本身容易受到外界损害,例如:天气、环境的威胁,退化因素和老化问题等,同时初始建设时也可能存在缺陷。除了造成重大经济损失外,石油天然气管道发生破损也会对环境造成危害,因此必须通过有效的管道完整性管理系统来预防破损的发生。这些措施包括对管道进行合理维护和清洁来避免管道堵塞,并通过周期性的无损检测来评价内外管道状态,发现可能的缺陷[1]。

管道检测仪器(通称检测器)对管道既能进行清理又能实施检测,在管道基础设施管理中起着关键作用。当今的管道检测领域,清管和检测分别由两种完全不同的仪器完成,即清管器和管道内检测器[2]。前者用于清除管道内的碎屑和蜡的积聚;后者用于通过数据记录来检测管道的状态,其中一个或多个特定特征可通过不同种类的传感器进行监测[3]。

测径器是众多智能清管器的一种,被专门用来测量管道内径的变化[4]。传统意义上的智能清管器比普通清管器成本更高:更脆弱,需要更严格的操作条件,有较高的卡堵风险[5]。笔者提出了一种新型低成本、低风险、有检测功能的泡沫测径器。该测径器通过安装特殊的压力传感器能够检测、定位管道内径和粗糙度的变化。与传统意义上的机械式智能检测器相比,该检测器能够提供更多关于管道结构的信息,表现出更好的灵敏度和附加功能。

2 结构原理及设计

笔者设计的新型智能泡沫测径器,主要用普通泡沫清管器作为载体,并搭载新型传感器和数据储存功能模块。泡沫测径器由于其具有的灵活性和伸缩性,常用于简单廉价的清洁工作。为了充分利用泡沫清管器的灵活性,增加的智能系统的尺寸必须小于泡沫清管器最大缩径时内腔的尺寸。系统的不同功能(数据采集和存储、传感器、能量供给等)已经被设计成模块化结构,以提供高适应性。设计的模块可以很容易地组装和拆卸,既可以降低成本,又可以轻松更换损坏的部件,安装在不同类型的清管器上。

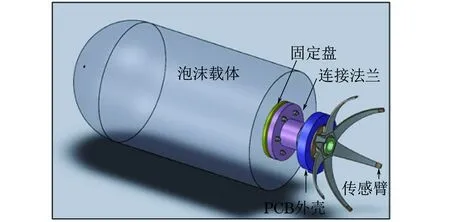

该新型智能泡沫测径器结构示意如图1所示。其在泡沫载体的后侧放置了一个金属爪,爪上附有传感器能够检测管道内径的大小及位置,并且还可以评估和记录管道内部的表面粗糙度,有助于发现腐蚀缺陷。

图1 用于测试的智能泡沫测径器机械结构示意

在12 in.(1 in.=25.4 mm)的中密度聚氨酯泡沫载体中,浇注有4 mm厚铝质固定盘,其通过螺栓与金属连接法兰相连接。数据采集和存储模块,是一个点对点开发的多层印刷电路板(PCB),被封装在一个密封区域中,该设计尽可能最大化提高系统的稳定性和可靠性。测径感应系统是一个埋在聚合物中的不锈钢结构(通常比测量直径大5%),变形量达到40%。检测时,使用夹在臂内的金属箔应变片来检测传感器支臂的弯曲程度。这种类型的应变片可以放置在弹性的聚酰亚胺薄片上,提供高精度的测量,并能够在高达180 ℃的温度下工作。在允许的变形范围内,可以用线性函数近似计算臂的弯曲和应变片响应的对应关系。通过灵敏度系数k(基于臂的几何形状、材料弹性、应变计灵敏度和信号放大器增益等综合参数),与采集回的弯曲信号相乘得到管径的变化。图2是测径传感系统和应变片的外观图片。

图2 测径传感臂及其内部应变片外观

图3 在线电子系统

在线电子系统主要实现电源供应、初始信号处理、A/D转化,数据存储等功能。而更多复杂的分析软件则在上位机上实现。采集的信号包括安装在测径臂上的6个压力传感器和集成在PCB板上的一个三轴加速度计,该加速度计可用来判断泡沫测径器在管道中的位置。数据的下载、后续处理及电池充电通过一个USB接口与电脑连接。图3是电子系统的实物图,每个压力传感器都带一个宽动态范围的平衡电桥、加速度计(ADXL330)、一个2G的SD存储卡、一个用于测量与系统管理的主控单元、一个用于USB通信的控制单元、一个计时器和电池充电电路(两块不同的电池分别被用在数字和模拟电路上,以提高系统稳定性)。主控制单元是专门设计的,在达到最大采样频率的同时兼顾低耗能要求。考虑到普通清管器运行时流速在0.2~3 m·s-1,电池充一次电可以连续运行20 h,检测里程在20~100 km。

系统有两种切换模式,一种为正常模式,所有输入信号的采样频率为1 kHz;一种为快速模式,仅一组对称的测径臂的采样频率为16 kHz,其他的测径臂不工作。在一个周期内,99%的时间在正常模式,1%的时间处于快速模式。这种设计主要是为了在进行高精度测量时,系统的能耗仍然能达到最低水平。高精度测量的采样精度达到每10 mm采集1个点,可以满足一般的管道内大型缺陷和粗糙度的检测。

3 试验数据分析结果

基于上述原理,开发了两台几何测径器样机,在实验室环境下评估其功能及可靠性。样机最后的总装配体和分开的功能体外观如图4所示。

图4 几何测径器样机外观

试验现场如图5所示,疲劳测试及功能稳定性测试在疲劳试验机上同时进行,疲劳试验机型号为Bose Electro Force 3200,以步进方式输出225 N的预载力。测径器模型被紧固到试验机卡盘中,当卡盘上下移动时,测径器臂被上下压缩,臂上传感器输出相应信号。

图5 试验现场图片

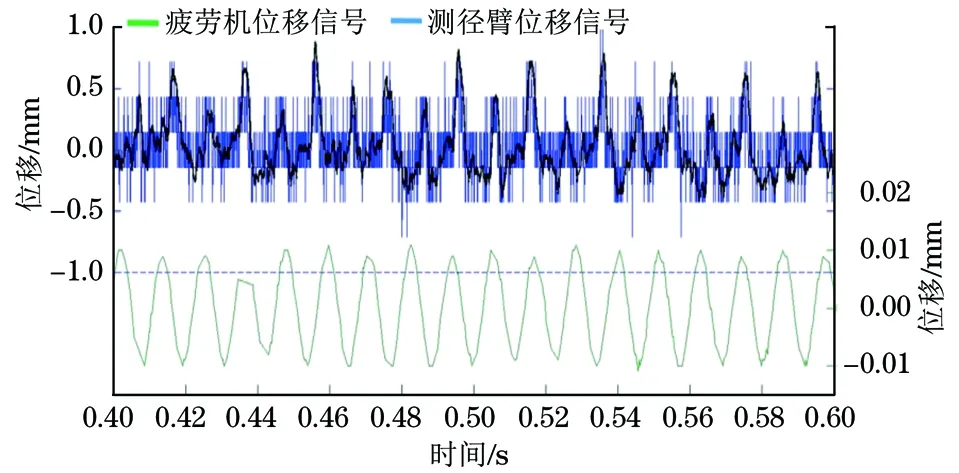

疲劳试验机上下移动范围为0.04~12 mm,对应目标管道表面粗糙度(±20 μm)和管道最大缩径(±20%管道内径)。为了评估模型在不同工况下的动态响应过程,实际信号频率在1~187 Hz内变化,对应每个周期5到1 000个采样点。下文对在不同条件下测得的数据,测径模型测得的位移信号(蓝色线)与疲劳试验机的位移(绿色线)和力信号(红色线)进行比较。由于试验中预载力一致,为使信号具有可比性,对三种信号的受力进行了线性归一化处理。

图6 试验机位移±6 mm/频率5 Hz时的试验结果

图7 试验机位移±1 mm/频率100 Hz时的试验结果

图6,7为在不同频率(分别为5,100 Hz)、不同位移范围(分别为±6 mm及±1 mm)下加载正弦位移时,模型测得的位移变化与时间的关系。在两次测试中,测径器模型测得的结果与疲劳试验机加载结果有很好的一致性。在低频域,最大信号偏离不超过1%,这个误差在允许范围内。在高频域,系统动态模型仍能在主频上体现出与疲劳试验机加载特性的一致性。

图8 试验机位移±20 μm/频率100 Hz时的试验结果

模拟管道内表面粗糙度对测径器的影响,得到如图8所示结果。可见,在100 Hz频率下,±20 μm位移范围内上下波动,获取信号(蓝线)已经非常接近最小可侦测信号,但通过采样信号均值化处理(绿线)后测得的正弦信号趋势仍然能很好地体现加载信号的特征。

为了模拟测径模型的线性度,向测径臂上加载三角形波动(10 s周期内位移的峰峰值为12 mm),试验结果如图9所示,得到相对稳定的斜率特征,表明被测系统具有很好的线性度。

图9 试验机位移±6 mm/三角形波/10 s周期时的试验结果

最后,为了验证测径器的鲁棒性,将一个测径臂固定在疲劳试验机上,以20 Hz频率循环加载峰峰值为±3 mm的位移,进行10个循环为一个周期的破坏性试验,连续加载80 min。图10是在不同测试阶段的数据比较。

图10 试验机位移±3 mm/频率20 Hz/80 min时的疲劳试验结果(每个部分由虚线隔开)

第一和第四部分对应试验的开始和结束阶段,第二和第三部分对应试验开始的20 min和60 min。测得的位移数据没有漂移和减弱,表明整个系统有良好的均一性和鲁棒性。实际上,在整个测试过程中,信号均没有明显的波动,验证了该检测系统具有较好的鲁棒性。

4 现场试验

现场测试的管道参数如下:管道直径为12 in.;管道长度为8.165 km;介质为液态水;测试工作压力约为2 kg;平均速度为1.1 m·s-1;运行时长约为2 h。

在相同的操作条件下,连续两天在两个独立的测试中启动了两个结构相同的12 in.泡沫测径器,以进行机械稳定性、测量的重复性和正确操作的双重试验验证。

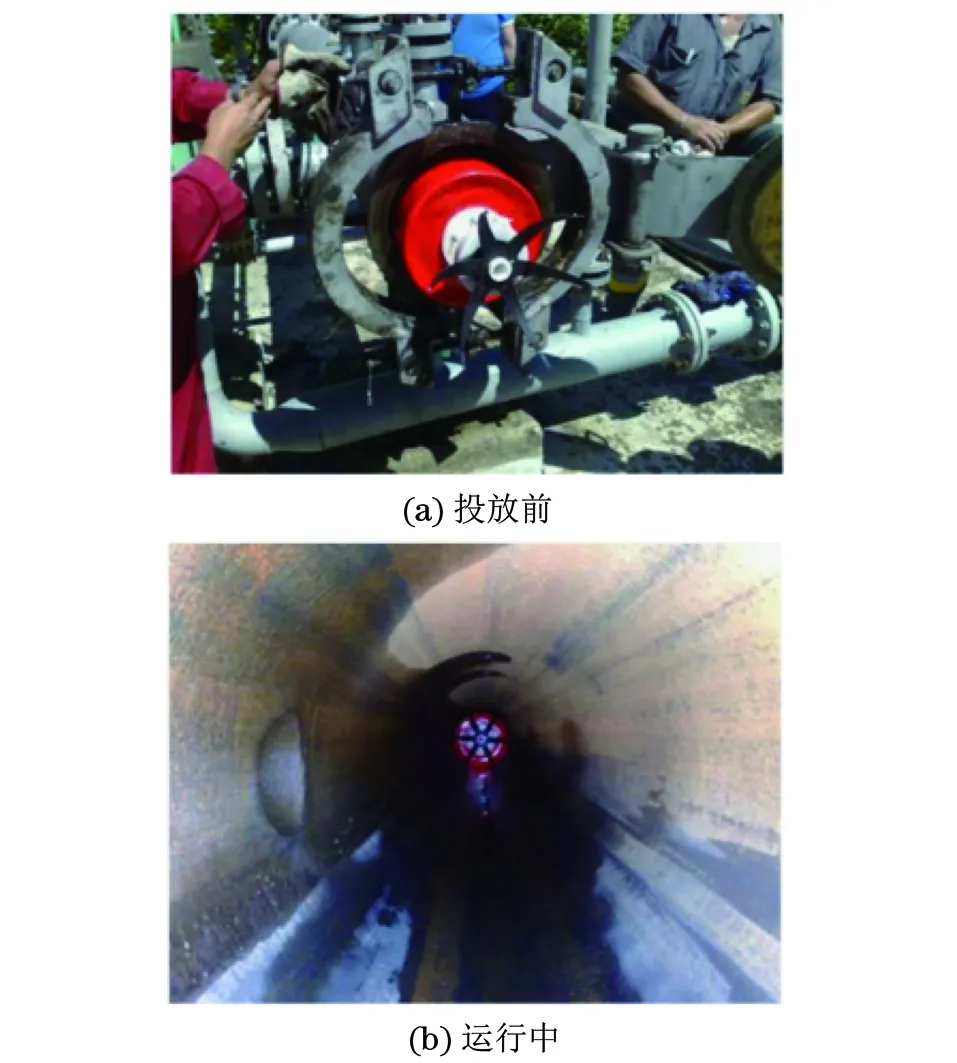

在对管道进行初步验证后,投放一个普通清管器对管道进行初步清洁,然后再投放第一个12 in.泡沫测径器样机,图11所示为在介质推进之前第一个样机发射的两个阶段。

图11 智能泡沫检测器投放前和运行中的图片

图12所示为发射后大约2 h,收取到的测径器,可见除了泡沫载体和钢螺母探针外表面上的自然磨损(消耗大约一半的高度),样机的所有机械部件都没有损坏,所有密封单元在测试条件下都工作可靠,电子部分工作正常,最后通过集成在印刷电路板(PCB)上的磁性传感器关断电源。

图12 收取的智能泡沫检测器

第二台样机在与第一台样机在相同的工作环境下发射。收取第二台样机后,与第一次样机测试相同,第二台样机的所有部件及功能都无损坏。在相同条件下进行的双重测试结果,验证了样机整体设计的可靠性。

同一天,管道运营方用一个传统意义上的机械式智能测径器(见图13)对该管道进行了检测,得到的数据与上述两个泡沫测径器样机的数据进行了比对,并进行了开挖验证。挖开后,对管道元素进行统计,结果与泡沫测径器测得的数据基本一致。

图13 机械式单通道几何测径器

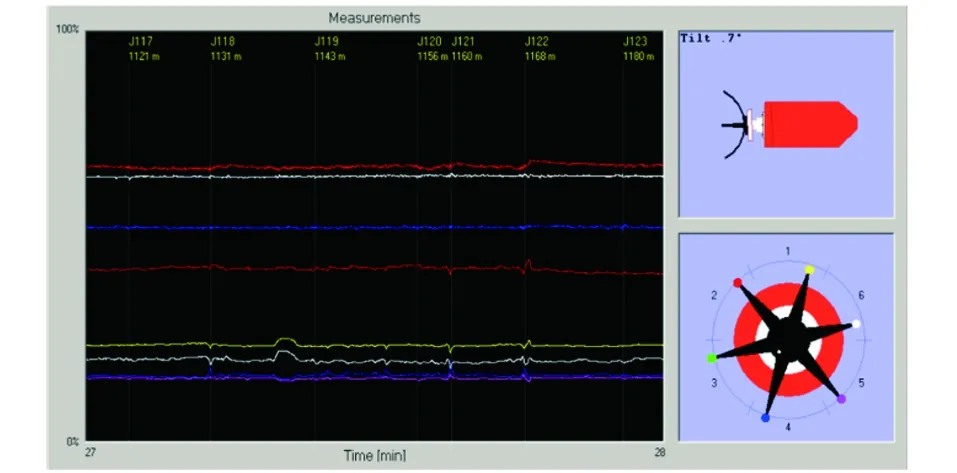

图14 软件的检测数据分析示例

5 分析软件

针对该泡沫测径器的管道数据分析软件已经开发出来。在管道检测器运行过程中,获取的原始数据可以存储在固态存储器上并可以通过USB连接下载到上位机上进行分析。软件能将数据转换成曲线,以便进一步后处理及缺陷识别。图14(a)描述的是一个形变数据如何在用户的软件接口中变为可视化的例子,图中每一条轨迹对应于泡沫测径器每个支臂上嵌入的压力传感器检测到的信号。图14(b)中绿色的线对应绿点所指示的支臂,在泡沫测径器经过位于管道入口处的缺陷时,图中可以清晰显现出一个明显的形变量(增大量)。

图15 软件窗口界面

通过数据分析,软件也可以检测到两段连续管道连接处的焊缝。另反映泡沫测径器周向旋转及检测器垂直与水平方向的摆角的数据,获得的处理信号是由一个嵌入在PCB板上的三轴加速度计检测到的,这对于定位来说至关重要。图15为软件的完整界面,包含了对应于被检测管道连接处的垂直标记,三轴加速度计信号(图上方的红,白,蓝轨迹)显示的是检测器滚动和倾斜的两幅视图,以及支臂瞬时变形的放大显示。

基于数据并通过简单的数据处理,可辨识管道特征,包括:① 水平和垂直曲线;② 阀门,T型接头,焊缝以及坑陷;③ 障碍和颠簸;④ 裂纹和凹坑;⑤ 椭圆度和缩径;⑥ 通过系统的加速度计数据得出管线走向。

6 数据分析与讨论

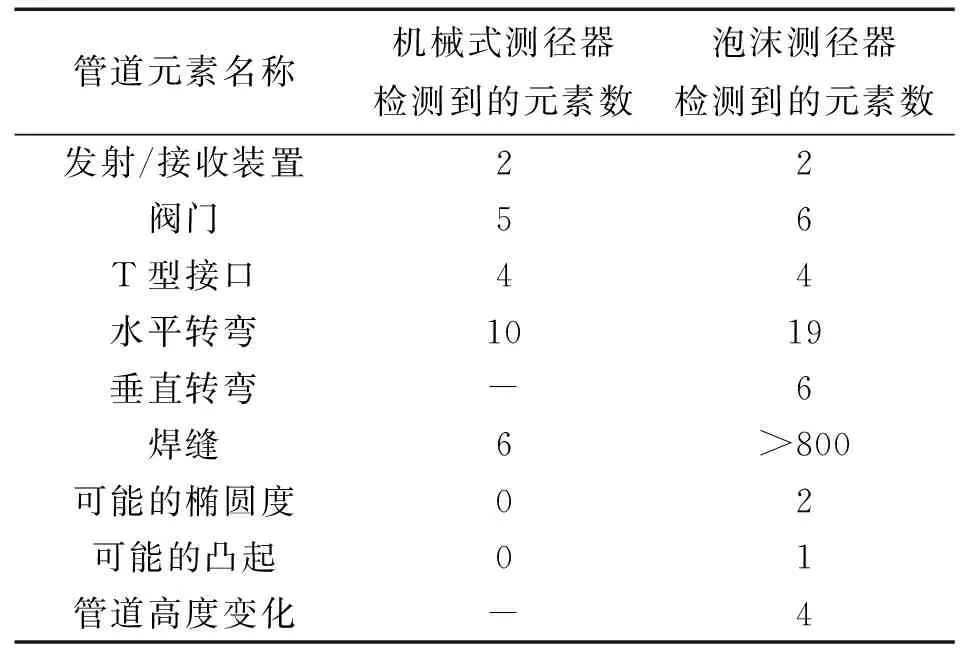

在本节中,讨论现场测试的结果。两个原理样机在两次测试中获得数据的一致性,证明了测量的可重复性,并排除了检测错误的可能性。对传统意义上的机械式测径器收集的数据与文章用样机的检测数据进行比较,以评估其有效性。表1列出了按类型分组检测到的元素信息。

表1 机械式测径器与泡沫测径器检测到的元素数统计 个

由表1可得出,文章所述检测器检测到的元素总数(焊缝除外)是44个,与传统机械式单通道几何检测器识别的27个相比,有着较高的灵敏度。在焊缝识别方面,传统的机械式测径器识别焊缝的能力较弱,基本不能识别出管道的焊缝,而泡沫检测器能够检测出管道上所有接头的焊缝,这些焊缝能够辅助变形点的定位。最后,通过“快速采集模式”获取的数据,可对内部表面的粗糙程度进行分析,从而检测出管道的部分缺陷。

7 结论

介绍了一种低成本、低风险泡沫测径器的工作原理、结构设计及其试验测试。该测径器通过安装的特殊压力传感器能够探测管道内径和粗糙度的变化并对其进行定位。其结构简单,通过能力强,可最大限度地防止操作过程的卡堵;且成本较低,可频繁使用,易损件容易更换,价格便宜。

在一条8 km长的管道中,对两次投放原理样机采得的数据采用自主开发的软件进行分析,并与传统意义上的机械式智能检测器数据进行了比对,结果表明,设计的检测器能够提供更多关于管道结构的信息,表现出更好的灵敏度和附加功能。

该测径器的不足之处在于压力传感器的通道较少,只能测出管内局部粗糙度,不能检测管道完整的周向粗糙度,也只能检测潜在的表面腐蚀,且测径臂的最大变径量仅为管径的40%。当然,如果需要增加其检测能力势必将增加系统的复杂度、耗能与成本。

[1] KISHAWY H. Review of pipeline integrity management practices[J]. International Journal of Pressure Vessels & Piping, 2010, 87(7):373-380.

[2] MENON S. Pipeline planning and construction field manual[M]. Boston: Gulf Professional Publishing, 2001.

[3] HOFFMANN R, AMUNDSEN L. Influence of wax inhibitor on fluid and deposit properties[J]. Journal of Petroleum Science & Engineering, 2013,10(7):12-17.

[4] ZHANG Y, Yan G. In-pipe inspection robot with active pipe-diameter adaptability and automatic tractive force adjusting[J]. Mechanism and Machine Theory, 2007, 42(12): 1618-1631.

[5] QUARINI J, SHIRE S. Review of fluid-driven pipeline pigs and their applications[J]. Proceedings of the Institution of Mechanical Engineers, Part E Journal of Process Mechanical Engineering, 2007, 221(1):1-10.