高压电绝缘子压接工艺的声发射监测

2018-06-25,

,

(1.广州特种承压设备检测研究院,广州 510663 ;2.北京声华兴业科技有限公司,北京 100000)

1 应用背景

高压电绝缘子压接的传统工艺标准一直是以机器设定压力作为标准的,由于金具与芯棒的个体差异,虽然采用相同压力设置,但芯棒与金具的咬合界面的压紧力并不一致,故芯棒与金具的咬合界面产生的剪切力即绝缘子抗拉能力不同。压力机虽然采用相同压力设置,但生产的压接绝缘子的压接质量却不同,对此多年来工厂的技术人员一直无法找到规律可循。

利用声发射信号来判定高压电绝缘子压接工艺的研究,目前主要以研究压接过程的声发射撞击数、能量、振铃计数等参数的走势图为主,这个方法目前尚存在以下的问题。

(1) 纤维断裂对检测信号的干扰。压接过程中,金具与芯棒之间的压力使芯棒产生弹性变形所产生的声发射信号应该是监测重点。但过程中如有很强的纤维断裂信号,会对监测结果的准确性产生干扰,而导致声发射参数的能量、振铃计数结果有很大的不确定性,影响判定的准确率。

(2) 利用时间与声发射参数作经历曲线图,时间经历图虽然比较直观,作为研究方法有较高的参考价值,但此方法属于模糊判断,对人员的经验要求较高,不利于将判定标准植入自动判定的仪器。

图1 典型声发射参数统计走势图形状判定方案

(3) 升压过程,保压过程一般都在1 s左右,卸压过程时间更短。实施时,在缺少压力参考数据的情况下,不能准确区分每个工艺过程,靠时间轴上的位置进行估计容易看错位置。

2 试验方法

2.1 试验仪器与布置

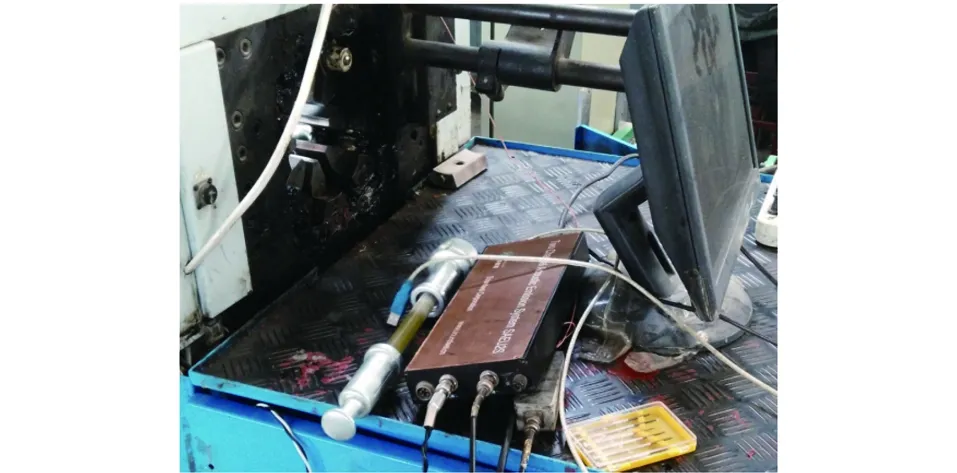

试验采用北京声华兴业科技有限公司生产的2通道SAEU2S-2型数字声发射检测系统,中心频率为150 kHz的SR150M型传感器,前置放大器为40 dB增益,声发射检测仪及前置放大器外观如图2所示。

图2 声发射检测仪及前置放大器外观

传感器安放的位置为压力机压头模具侧面,如图3所示。

图3 声发射传感器耦合位置

2.2 声发射数据采集

将压力机压力输出4~20 mA信号,通过声发射仪定制的电流转电压的输入电路接入声发射检测仪外参通道,采集压力信号,用以识别压接过程中的升压、保压、卸压等阶段。

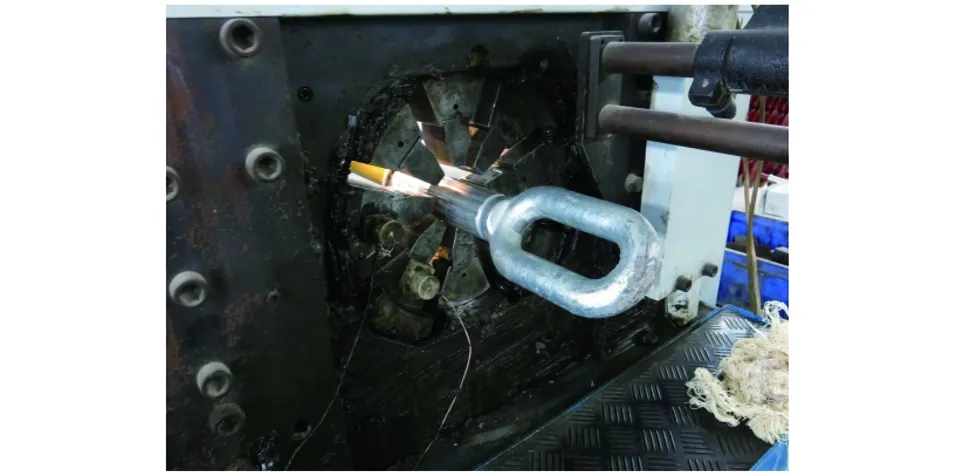

采用直径为18 mm的试验芯棒,其两头分别压接对应型号的不同金具;压接工艺采用比常用工艺压力大或小的不同值,对多组短芯试棒做包围试验。多组短芯棒及配套金具实物如图4所示。

图4 多组短芯棒及配套金具实物图片

压接过程中,采集1个通道的撞击参数及全部波形,文中声发射参数的能量是指采样电压对时间的积分,是北京声华兴业定义的相对信号强度。

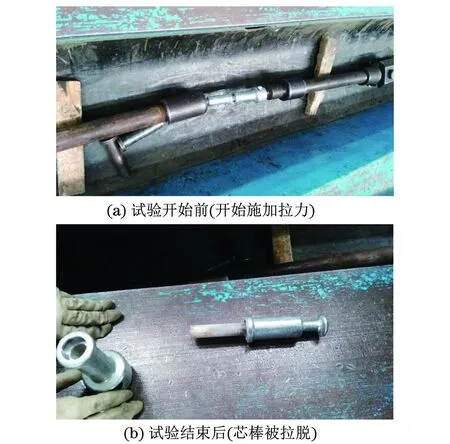

2.3 拉力验证试验

对压接完成的试验芯棒进行拉力试验,直到拉脱、拉断,记录最大拉力。试验开始前和结束后的现场图片如图5所示。

图5 拉力验证试验开始前和结束后的现场图片

3 试验数据分析

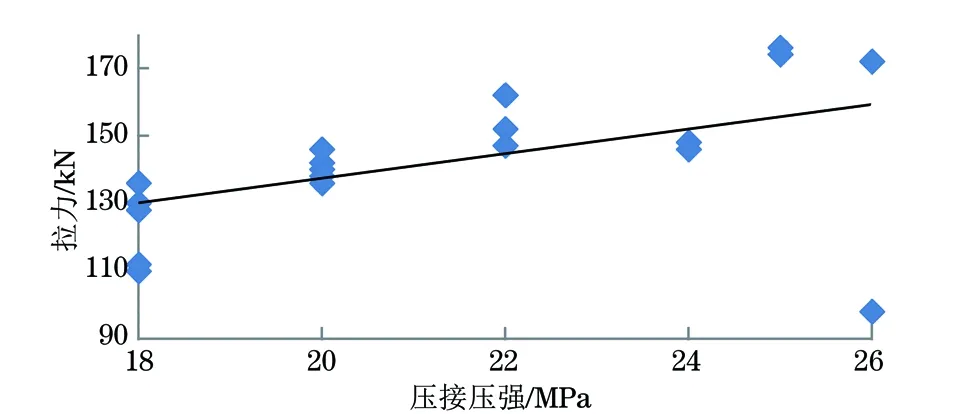

验证拉力与压接压强的关系曲线如图6所示,由图6可得,两者相关系数为0.498,相关性中等。验证拉力与压接压强有一定的关联性趋势,但比较分散。

图6 验证拉力与压接压强的关系曲线

3.1 验证拉力与保压、泄压期间声发射信号总能量的关系

由于升压过程中金具的金属会产生塑性变形,加上伴有压头撞击等噪声的存在,芯棒弹性变形的信号难以分离,此次试验不做进一步分析。

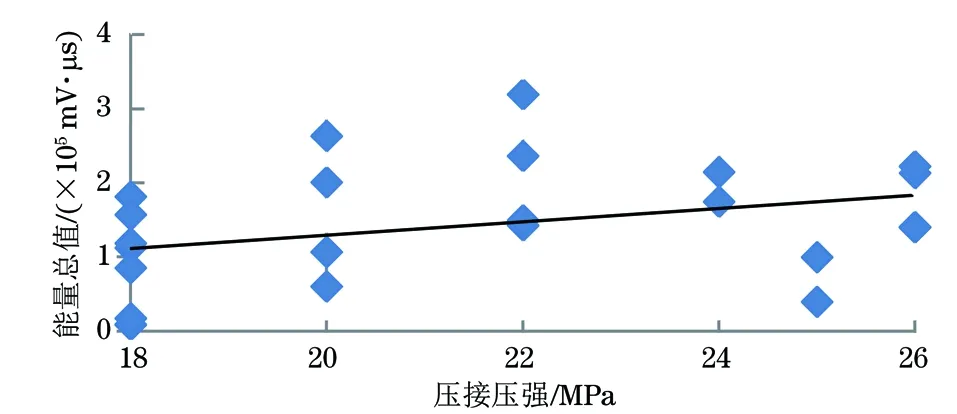

保压过程中的声发射信号能量统计值与压接压强的关系曲线如图7所示,可得其相关系数为0.344,相关性非常弱。

图7 声发射信号能量统计值与压接压强的关系曲线

保压过程的声发射信号能量统计值与验证拉力的关系曲线如图8所示,可得其相关系数为0.723,相关度较高,但作为判定条件依然会产生较大比例的误判。

图8 声发射信号能量统计值与验证拉力的关系曲线

北京声华兴业科技有限公司曾为此试验定制过一套专用软件,该系统可依据保压过程中的声发射信号能量统计值,来判定压接质量。但实际使用中,正确率很难突破90%,误判比例始终在10%以上,生产单位认为还需要进一步的改进。

在拉力试验中,芯棒从金具中拉脱时的拉力值最具代表性,能准确反映金具与芯棒的压紧程度。由于部分试件芯棒尚未拉脱而金具已拉断,其金具与芯棒压紧的剪切实际拉力值应大于断裂试验值,故试验拉力验证值已不能准确反映金具与芯棒的压紧程度,绘图时去除了这部分数据。

3.2 纤维断裂与芯棒弹性变形信号分析

通过对保压过程的声发射参数进行特征分析,会发现其中有几个能量值极大的撞击,其单个撞击的能量值与整个过程中其他所有撞击的能量总和相当。其典型的撞击时域与频域波形如图9所示。

图9 典型玻璃纤维断裂信号的时域和频域图

典型玻璃纤维断裂信号的幅度约98 dB,频域能量主要分布在100 kHz~200 kHz间,由特征推测,其应该为玻璃纤维断裂信号。

统计所有玻璃纤维断裂信号的幅度,其均在95 dB 以上,相对能量在10 000~50 000 mV·μs间,持续时间在6~21 ms间,属于高强度信号。

试验中,最后一个芯棒在压接中发生断裂,回放数据时找到对应数据,其持续时间达到59 ms,能量为11 2647 mV·μs,远大于断纤的特征值。典型芯棒弹性变形信号时域和频域图如图10所示。

图10 典型芯棒弹性变形信号时域和频域图

图10中典型芯棒弹性变形信号的幅度约52 dB和49 dB,统计芯棒弹性变形信号幅度,均在70 dB以下,相对能量均小于5 000 mV·μs,频域在100 kHz~200 kHz范围有较强信号外,200 kHz~400 kHz也有较丰富的信号成分,虽然能量占比不如200 kHz以下的,但可能是由于试验采用了SR150M传感器的限制,导致200 kHz以上的信号被衰减。如果未来使用高频传感器,预测200 kHz以上的信号能量占比会有提高。

芯棒弹性变形信号与玻璃纤维断裂信号,在幅度、能量、频带上均明显不同,比较容易分辨、分离。

玻璃纤维断裂信号的数量与压力的关系曲线如图11所示,可得其相关系数为0.416,相关性较弱。

图11 玻璃纤维断裂信号数量与压接压强的关系曲线

玻璃纤维断裂信号的数量与验证拉力的关系曲线如图12所示,可得其相关系数为0.596,相关性不够高,玻璃纤维断裂信号的数量显然不能作为试棒抗拉判定的条件,故下一步将剔除该断裂信号后再分析剩余信号。

图12 玻璃纤维断裂信号的数量与验证拉力的关系曲线

玻璃纤维断裂信号的数量与压接压强及验证拉力值没有显著的相关性,但因其能量值非常大,每一条断丝能量的数量级都达到了整个保压过程所有芯棒相关能量累加值的数量级,这给利用芯棒弹性变形产生声发射信号来判断压接效果,带来了极大的干扰。

3.3 剔除纤维断裂能量后,验证拉力与保压、泄压期间声发射信号能量的关系

图13 剔除纤维断裂能量后,验证拉力与保压期间的声发射信号能量关系曲线

验证拉力与保压期间的声发射信号能量的关系曲线如图13所示,可得其相关系数为0.756,这比扣除断纤信号之前有所提高。

验证拉力与保压及泄压期间的声发射信号能量和的关系曲线如图14所示,可得其相关系数为0.915,这比单独保压期间的要再高一些。

图14 剔除纤维断裂能量后,验证拉力与保压及泄压期间的声发射信号能量和的关系曲线

图15 各试验得出的相关系数

以上7种统计数据的相关系数的汇总如图15所示,可见验证拉力与保压及泄压期间的声发射信号能量和的相关系数是最高的。

4 结论

(1) 剔除玻璃纤维断丝信号后,能提高利用声发射信号能量进行高压电绝缘子压接质量判定的准确性,可作为量化的判定标准用于仪器自动判定。

(2) 保压及泄压期间的声发射信号能量之和,与压接质量的相关性更加显著,作为量化的判定标准用于仪器自动判定是最佳的选择。

(3) 芯棒在压接过程中破裂信号比其他信号强,可以用于直接设定门限以辨别芯棒是否压裂。

(4) 芯棒弹性变形的声发射信号,高频成分比较丰富,采用高频传感器会提高仪器的灵敏度及信噪比。