涡流技术在钨杆自动检测中的应用

2018-06-25,,

, ,

(1.上海第二工业大学 工程训练中心,上海 201209;2.上海亚尔光源有限公司,上海 201801)

钨在电光源工业中的应用最为广泛,这是因为其具有熔点高、蒸发率小,在光谱可见区辐射强及机械加工性能好等特点[1]。

随着钨丝生产技术的发展,钨丝的高温性能已基本能满足使用要求;通过运用高精度电子天平,钨丝的直径偏差也得到了很好的控制[2]。但由于生产方法和检测方法的限制,钨丝加工过程中产生的表面缺陷问题一直没有得到很好的解决[3]。

随着我国经济的飞速发展和城市化的进程,人们对照明产品质量的需求也不断提高。电光源的外壳大多由透明的玻璃(及石英玻璃)制成,为了能使电能输入到灯内,必须要保证玻璃与导丝钨杆的封接[4],也就是要使玻璃与钨杆两种性质相异的材料形成强度高、气密性好的永久封接。而钨杆表面的裂缝、裂纹等缺陷都会造成封接后的灯芯发生慢性漏气现象,影响灯的最终寿命[5],因此在导丝封接前必须剔除表面不合格的钨杆。目前钨杆的加工流程如图1所示。

图1 钨杆加工流程图

由于使用的导丝钨杆长度相对比较短(7~20 mm),而传统的钨丝圈检测只能发出缺陷警报,无法剔除发出警报处的缺陷产品,切割后的钨杆不合格品就会混入到合格品中。笔者将计算机技术应用于导丝钨杆的涡流检测中,对检测结果进行自动判别,实现了钨杆自动化检测,保证了钨杆的质量,提高了灯的使用寿命。

1 钨杆涡流检测工作原理设计

1.1 钨杆涡流检测方式

涡流检测技术在材料表面检测领域中有着十分明显的优势,因此目前国内外的钨丝检测都采用涡流方法[6]。而对于钨丝切断成钨杆后的检测仍处于摸索阶段,特别是要实现自动上料检测,还需重新设计上料和检测方式。

涡流检测系统和被检测材料的相对运动方式,可以分为探头不动、工件直线前进,探头不动、工件螺旋前进,探头旋转、工件直线前进,工件原地旋转、探头直线前进这4种方式[7]。以信号传输稳定和检测效率较高为原则进行考虑,钨杆检测选择探头不动、工件直线前进的相对运动方式。

检测采用“它比”法[8](检测的钨杆与标样钨杆进行比较),ABSO检测形式(在探头内安置两个并列的感应线圈)进行。检测时,其中一个感应线圈放置一根不存在缺陷的标准样(钨杆),另一个线圈通过需检测的钨杆,产生的电磁感应电流与标准钨杆产生的电流进行比较。该法容易检测连续裂纹,检测效率高。钨杆将材料送到探头位置与标样对比检测,合格品落入合格品料盒,不合格品落入不合格品料盒,避免了切割后不合格的钨杆混入合格品中的质量隐患。

1.2 检测钨杆范围

在电光源中,导丝钨杆将钨丝切割成不同长度的产品。导丝钨杆企业标准中钨杆的直径为0.5~1.5 mm,长度为7~20 mm。因此采用涡流检测方法对企业标准导丝钨杆进行检测试验。

1.3 钨杆送料机械结构设计

圈料检测采用自动收丝,连续检测的方式。由于钨杆长度短、直径细,因此设计运用电磁振动盘(见图2)以振动的方式上料,通过电磁控制器形成特定频率的脉冲电流供给电磁铁线圈,促使电磁铁实现励磁共振。其中弹簧板设计成斜置安装,从而产生斜向上的高频振动。上料时,将待检测的钨杆倒入振动盘,振动盘料斗下面的脉冲电磁铁可使料斗作垂直方向振动,由倾斜的弹簧片带动料斗绕其垂直轴做扭摆振动。料斗内的钨杆由于受到这种振动作用而沿螺旋轨道上升,无序工件被自动有序地定向整齐排列,准确地输送到振动盘出口处。出口连接处安装出料喷嘴(见图3),可控制单根钨杆通过,钨杆在到达探头位置处进行检测,根据检测的结果用气缸加推杆进行分类并送至合格与不合格区域内,同时喷嘴高压风接口处利用高压风顶出下一根待检测的钨杆,这样就形成了钨杆的自动检测过程。

图2 电磁振动盘结构示意

图3 喷嘴结构尺寸示意

2 钨杆检测应用

钨杆自动检测设备(见图4)主要由涡流仪、探头、记录仪、自动上料盘等组成[9]。检测前,将钨杆倒入振动盘,开启振动盘并调整频率大小,直至钨杆能沿料道顺畅上升,并向前输送到出料口。检测时,将缺陷引起阻抗变化的信号提取出来,经仪器放大并予以记录,同时将不合格品筛选入不合格品料盒内。这样根据缺陷发出的报警声音并自动分离合格与不合格品,就达到了检测目的,提高了检测效率。

图4 自动化检测设备外观

目前加工过程中,钨丝材料表面产生缺陷的问题一直没有得到有效的解决,检出的不合格率仍在1%左右。钨杆自动上料涡流检测很好地解决了在圈料检测中无法剔除不合格品而导致其流入下道工序的问题。多年的数据积累表明,钨杆表面的裂缝、裂纹是造成灯芯漏气的主要原因(见图5)。因此钨杆涡流检测为成灯使用寿命的提高起到了很好的把关作用。

图5 灯芯漏气缺陷比例图

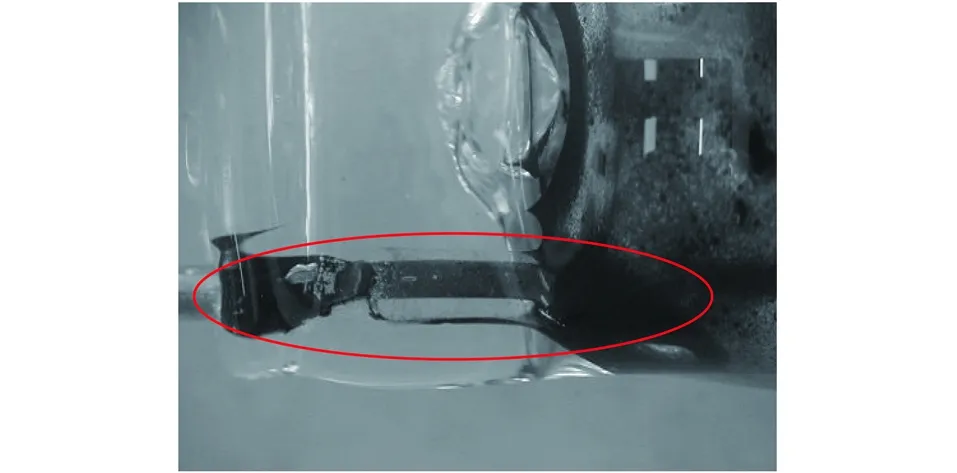

对钨杆φ1.0 mm×11.2 mm(直径×长度)经涡流检测后剔除的不合格品在显微镜下进行观察,发现不合格品表面都有明显的裂纹(见图6),验证了钨杆涡流检测的有效性。在生产中检测钨杆表面有无缺陷的有效方法是:将钨杆与玻璃封接制成灯芯后,用红墨水灌入灯芯,观察钨杆处有无墨水渗入来判定钨杆表面的质量。笔者在相同的钨杆与玻璃封接条件下,将检测的合格品和不合格品做成灯芯后来检测漏气情况。检出的合格品做成的灯芯用滴入红墨水的方法检测,都没有发生漏气现象;而检出的不合格品做成的灯芯滴入红墨水后,钨杆与玻璃封接处墨水明显渗入,显示有明显漏气现象(见图7)。说明运用涡流检测技术很好地阻止了钨杆的不合格品流入下道工序,有效地解决了圈料检测无法剔除报警处缺陷材料的质量隐患,为制灯质量提供了有效保障。

图6 钨杆表面裂纹

图7 灯芯漏气图片

3 结语

涡流检测技术在材料表面检测领域中有着十分明显的优势,但其在钨杆类材料的涡流检测中的应用并不多。笔者通过试验,实现了钨杆自动上料并运用“它比”法对其进行检测,同时验证了涡流检测的效果,实现了钨杆的自动涡流检测。

因此,试验突破了常规的生产理念,运用“它比”法检测技术解决了传统的钨丝圈检测只能发出缺陷警报,无法剔除发出警报处的缺陷产品的问题,避免了钨丝切割成钨杆后的不合格品混入合格品中的质量隐患。该方法有效提高了灯成品的质量,为制造高光效、长寿命的照明产品提供了保障,为照明行业生产技术开辟了新的道路。

参考文献:

[1] 周太明,周详,蔡伟新. 光源原理与设计[M]. 上海:复旦大学出版社,2006.

[2] 西宇辰,杨建参,朱文光,等. 钨电极加工变形组织研究[J].中国钨业,2012,27(6):19-23.

[3] 缪兵,王德志,罗振中. 钨丝探伤缺陷及影响因素研究[J]. 稀有金属与硬质合金,2011,39(2):60-62.

[4] 方道腴,蔡祖泉. 电光源工艺[M].上海:复旦大学出版社,2008.

[5] 梁凯斌,胡心. 气体放电灯封接技术研究[J]. 光电技术应用,2012,27(4):75-78.

[6] 李冬,林俊明,许桂平,等.涡流检测对管材槽和孔人工缺陷灵敏度的对比[J].无损检测,2016,38(7):28-30.

[7] 李柏远. 棒材自动探伤系统开发[J]. 特钢技术,2015,21(2):40-43.

[8] 鲍英. 平板焊管焊缝质量检测及缺陷焊管自动剔除系统的研究[D]. 青岛:山东科技大学,2004.

[9] 吴诚. 涡流探伤在钨铼丝材检测的应用[J]. 工业计量,2015(S1):50-51.