基于电流测量的管道阴极保护状态内检测技术

2018-06-25,,,,

,,,,

(1.中国特种设备检测研究院 压力管道事业部 北京 100029;2.中国石油大学(北京) 机械与储运工程学院, 北京 102249)

随着管道内检测技术的发展,国内管道检测技术研究机构已经先后开发出了具备管道金属损失缺陷、管道外径变形缺陷、管道应力破裂缺陷检测能力的管道内检测机器人[1-2]。然而在阴极保护状态检测方面,还没有相关内检测技术研究的报道。阴极保护主要存在阴极保护断路、杂散电流干扰、与邻近管道短接这几种失效模式,目前对管道阴极保护失效的检测普遍采用标准管/地电位检测技术(P/S)、密间隔电位法(CIPS)、直流电位梯度法(DCVG)等基于电压参数测量的外检测方法[3]。这些传统的外检测法存在以下问题:① 对山区、海底管道及大埋深或定向钻穿越段等人员无法到达或外检测设备无法检测的管段,难以实施外检测[4];② 在电线、铁路以及其他阴极保护设施附近,外检测无法避免外部干扰,判断杂散电流的干扰地点、量级和方向;③ 需要检测土壤电阻压降,检测过程会干扰阴极保护系统的正常工作[5]。因此,实现管道电流的内检测具有深远的意义。

1 管道电流内检测技术原理

图1 管道阴极保护电流示意

阴极保护正常工作时,会以阴极保护施加点为中心在管道上形成大小相同、方向相反的保护电流[4],如图1所示。阴极保护的故障都会导致管道内电流参数的异常,管道阴极保护发生断路时,该段管道的电流参数将为零;管道受到附近电气设施干扰时,会产生感应电流,测得的电流中将包含干扰信号;管道与邻近管道相接时,将受到其他阴极保护干扰,引起本身电流的增大或减小,如图2所示;管道与其他埋地金属结构相接时,会使其他结构处于同一阴极保护回路而分配保护电流,使相接点附近的电流突然下降。测得的电流将会在相接处一侧突然降低,因此,通过管道电流检测工具采集管线上的电流数据,分析电流参数曲线可以得知管道阴极保护工作状态以及故障类型。

图2 管道交接后阴极保护系统电流示意

内检测技术采用电压差法从管道内壁检测管道电流,如图3所示,将两个电极与管道内一定间距a,b两点接触测得电压差,根据管材电阻率、壁厚、外径、间距长度参数可以确定a,b间管道的电阻值,利用公式(1)转化得到管道的电流数据。

(1)

式中:I为流过ab段的管内电流;Vab指ab间电位差;D为管道外径;d为管道内径;ρ为管材的电阻率;Lab为ab间管道的长度。

图3 电压差法的管道电流内检测原理示意

埋地长输管道中存在的电流主要包括阴极保护电流和杂散电流。阴极保护电流为恒电位仪输出的直流电,根据工程现场数据一般为1~5 A。杂散干扰电流主要包括:其他阴极保护产生的静态干扰、电气铁路产生的动态干扰,幅值一般从几安培到上百安培[6]。由于内检测器长度较短,前后电极一般为2~3 m,所能测得的电压降信号很微弱,因此如何在内检测器上实现微弱信号的高精度采集是课题的难点。

2 技术系统方案

管道电流内检测系统开发方案框图如图4所示。通过对管道阴极保护施加标准和管道外检测标准的深入分析,得到管道中的电流在阴极保护系统发生故障、外防腐层失效、受到外界电流干扰下的参数变化。根据研究结果,确定设计开发主要包括能够挂载在现有检测器上的电子电路模块和机械结构,明确设计开发需要解决微弱信号的稳定放大采集和接触电极与金属管壁之间的稳定导通两个难点。研发步骤为:完成试验样机的研制后,在试验室中的试验管道上进行测试分析及优化完善后,进一步推出工程样机,投入到工程现场中测试使用。

图4 管道电流内检测系统技术方案框图

2.1 电路模块设计

埋地长输管道管材电阻率一般为0.166 Ω·mm2·m-1,以常见的φ325 mm×6 mm(直径×壁厚)埋地钢制管道为例,其每米管道的电阻按式(2)计算。

(2)

则根据欧姆定律,每米管道上产生的电压差幅值数量级为几十微伏,故需要经过信号增益模块进行放大处理才能满足采集系统的精度要求,因此微弱信号放大模块的开发设计是重点。在对多种放大器进行测试分析后,选取失调电压、零点漂移、温度漂移较低的TLC2652放大芯片[7]。如图5所示,电路利用两片TLC2652芯片实现两级增益,利用电容滤除外界信号的干扰,根据放大器工作原理可知前级增益200倍,后级增益100倍,共2×104倍增益。

图5 TLC2652差分放大电路图

2.2 机械结构设计

管道电流检测结构装载在漏磁检测器上,分别安装在管道漏磁内检测器的电源节和计算机节筒体上,机械结构包括前后两组滚动电极及弹性支撑结构,通过借助检测器上的驱动结构,实现电流检测结构在管道中的运行,具体结构设计如图6所示。滚动电极中包括实现电信号旋转连接的水银滑环以及用于绝缘的陶瓷轴承,检测系统通过前后两组电极与管壁金属接触导通来实现电压差信号的获取。

图6 φ325 mm漏磁内检测器挂载管道电流检测结构设计图

3 试验与结果分析

试验设备的接线如图7所示,设备包括试验样机和试验中采用的仪器仪表两部分。试验样机由前后检测电极、支撑结构、信号处理模块、直流电源组成。所采用的仪器仪表包括直流电源、交流电源、纳伏表、采集卡与计算机。试验利用直流和交流电源向被测试钢管施加模拟阴极保护信号和杂散电流信号,信号经过放大模块处理后通过采集卡采集。试验采用规格为φ325 mm×8 mm(直径×壁厚)的半管道,前后电极接触点的间距为1 100 mm,根据计算,前后两个电极所测间距管道电阻为45.8 μΩ。

图7 试验设备接线图

图8 不同强度直流信号图

3.1 阴极保护电流模拟信号测试

试验选取0.5~3 A的直流电流,经过处理后测得放大后的信号如图8所示,从图中可以看出直流信号较为稳定,与理论相比仅存在约0.05 V基础零漂电压,去除零漂后采集得到的信号强度和输入电流强度变化相对应。

根据I=U/R(U为电压,R为电阻),将测得的电压信号转化为电流信号,再与实际电流进行对比,结果如图9所示,可以看出测得的信号幅值与实际信号的幅值基本吻合,说明开发的电路模块可以实现管道阴极保护电流、直流干扰等信号的检测采集。

图9 测得的电流与实际信号的对比

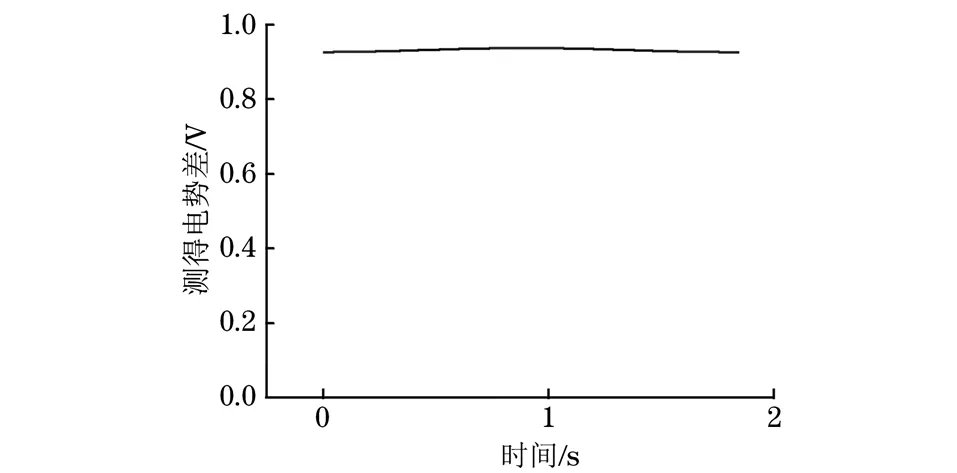

图10 1 A直流信号电压差曲线

3.2 杂散电流模拟信号测试

试验选取1 A的直流信号以及50 Hz交流信号模拟直流干扰以及工频干扰。1 A直流电流产生的45 μV信号放大2万倍后的信号曲线如图10所示,

其幅值为0.9 V。1 A直流信号与2 A交流信号叠加后的曲线如图11所示,可见零点上移0.9 V,频率依然为50 Hz,证明开发的检测模块能够实现管道电气设施交流干扰产生的杂散电流检测。

图11 交直流混合信号曲线

4 结语

通过对管道阴极保护电流内检测技术的研究,包括对管道阴极保护电流内检测系统硬件的设计、系统试验测试及检测数据的分析,证明了利用电压差法进行管道电流内检测是切实可行的,其能够实现管道内存在的微弱电流信号的检测,并根据管壁电流曲线的变化判断管道阴极保护工作状态及故障类型,可为油气管道的安全运行提供重要保障。

参考文献:

[1] 马义来,何仁洋,陈金忠,等.基于FPGA+ARM的管道漏磁检测数据采集系统设计[J].无损检测,2017,39(8):71-74.

[2] 陈德胜,龙媛媛,王遂平,等.DCVG+CIPS技术在净化油长输管道外检测中的应用[J].油气储运,2012,31(8):615-616.

[3] 张汝义,刘海俊,杜莎.埋地钢质原油集输管道检测技术探讨[J].油气田地面工程,2017,36(6):81-83.

[4] 宋飞,潘红丽.一种管道阴极保护电流在线检测新技术[J].石油和化工设备,2016,19(2):57-60.

[5] 肖述辉.杂散电流对长输管道腐蚀影响的研究[D].西安:西安石油大学,2014.

[6] 张斌.采用TLC2652的高精度放大器[J]. 电子产品世界,2003(7):39-40.

[7] 楼钢,李伟,邓学博.小信号放大电路设计[J].浙江理工大学学报,2007,23(6):661-664.