15 mm厚度TC4合金增材制造制件的射线照相检测

2018-06-25,,,,

,,, ,

(1.中国航空制造技术研究院, 北京 100024;2.中国航空综合技术研究所, 北京 100028)

增材制造技术(Additive Manufacturing, AM)是指基于离散-堆积原理,由零件三维数据(CAD)驱动,采用材料累加的方法直接制造零件的科学技术体系。

因增材制造技术可满足航空武器装备研制低成本、短周期的需求,已成为热门的航空制造工艺技术,如美国航空航天部门已利用增材制造技术研制出飞机、航空发动机大型构件,火箭发动机喷嘴,叶轮,航空发动机TiAl合金叶片,整体叶盘及多层超冷空心叶片等[1-2]。

金属增材制造的本质是焊接,故孔洞、夹杂、未熔合和裂纹等焊接缺陷几乎都不能避免[3], 目前金属增材制造缺陷的无损检测方法主要有超声检测、射线照相检测及工业CT检测等。

笔者以15 mm厚度TC4合金增材制造试样为对象,主要研究其射线照相检测的工艺及灵敏度。

1 试验对象

试验对象为工艺调整后的TC4合金增材制造自然缺陷制件,其长为74 mm,宽为18 mm,高为15 mm。试样实物及尺寸示意如图1所示。

图1 15 mm厚度TC4合金增材制造自然缺陷试样实物外观及尺寸示意

2 孔洞检出灵敏度分析

按GJB 1187A-2001《射线检验》中表6“金属材料单壁透照时的像质要求”的规定,透照厚度为15 mm,B级X射线照相技术最小可识别的丝径应不大于0.2 mm。

孔洞可检性与线型像质计灵敏度关系为

(1)

(2)

式中:d为线型像质计可识别最细金属丝直径;l为线型像质计金属丝有效长度(7.6 mm);dQ为孔洞直径;F为形状因子,F=0.79。

按式(2)计算,透照厚度为15 mm时, B级X射线照相技术可检出最小孔洞直径为0.559 4 mm。

3 试验设备与结果

3.1 设备及材料

试验设备与材料为:德国YXLON公司MG226型射线机,其焦点尺寸为5.5/1.0 mm;GE 公司AGFA胶片及增感屏系统;HB 7684-2000型金属钛丝型像质计。

3.2 透照布置及曝光参数

查MG226型射线机曝光曲线,得到15 mm厚度TC4合金,焦点尺寸为5.5/1.0 mm时的曝光参数如表1所示。

表1 15 mm厚度TC4合金,焦点尺寸为5.5/1.0 mm时的曝光参数

图2为透照试验现场布置图。

图2 透照试验现场布置图

3.3 试验结果

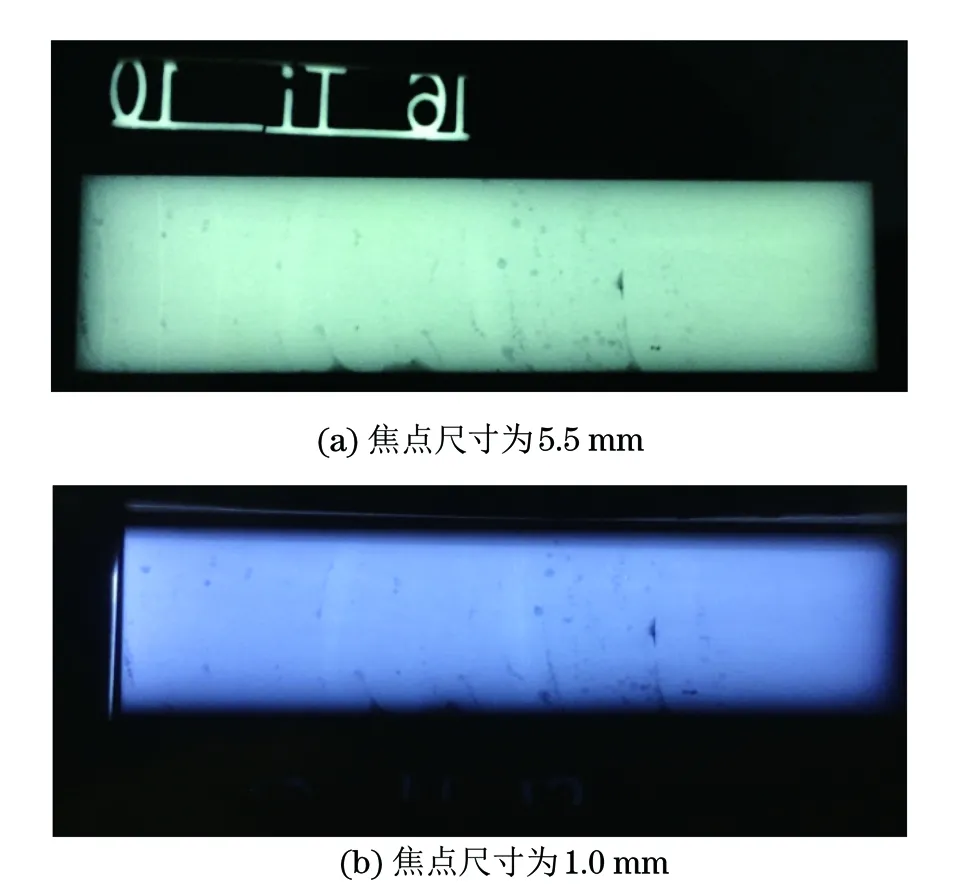

按表1参数,对15 mm厚度TC4合金增材制造自然缺陷试样进行透照,得到如图3所示的试样透照影像图。

图3 TC4合金增材制造试样透照影像图

由图3可知,影像可清楚识别第13号丝径,图3(a),(b)中缺陷分布相同。图3(a)中识别了一直径为0.4~0.5 mm孔洞缺陷①,未见其他0.5 mm以下缺陷;图3(b)在该缺陷①附近发现了两距离相近的孔洞缺陷。经比对,该缺陷在图3(a)中受空间分辨率影响,连成了一个缺陷。

图4为φ0.4~0.5 mm孔洞缺陷的识别图。

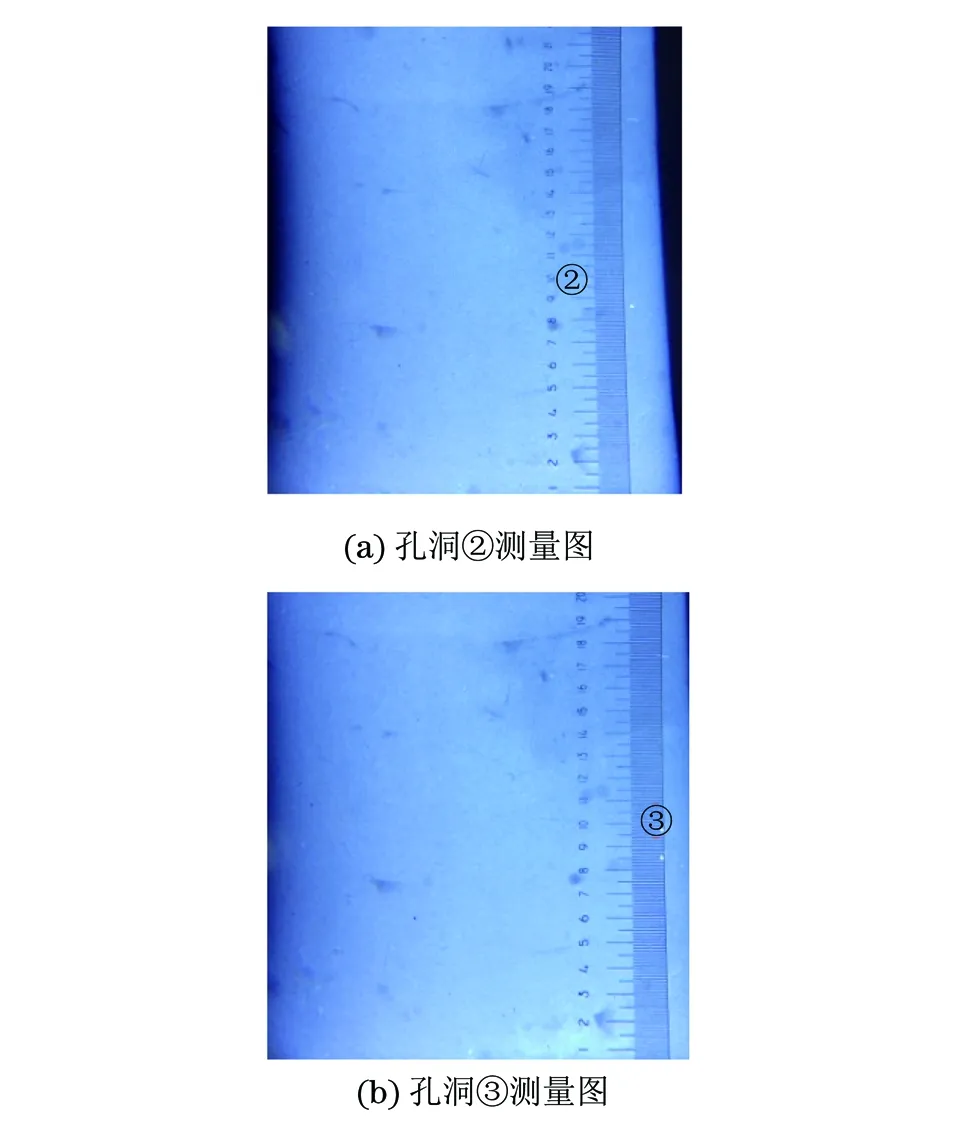

图5 距离相近的两孔洞的尺寸测量图

对图4(b)中识别出的两距离较近的孔洞缺陷尺寸进行测量,得到两孔洞尺寸均小于0.5 mm的结果(见图5)。

4 试验验证

射线照相透视检测得到的影像尺寸为缺陷的平面尺寸,无法获得其高度方向尺寸,高度方向尺寸通常可通过黑度估算,但文中孔洞尺寸太小,无法借助数字密度计测量其黑度。

试验采用翻转90°检测及工业CT断层扫描成像技术来验证射线照相检测结果。

(1) 翻转90°检测验证

图6为典型样件的透照示意。由图6可知,从A面第一次入射,可得到孔洞缺陷a方向的黑度,b方向的尺寸;从B面第二次入射,可得到b方向的黑度,a方向的尺寸。对于较规则的球形缺陷,单方向入射检出缺陷即为检测结果。

图6 典型样件透照示意

图7为试样翻转90°的透照影像,从图3(b)可看出,透照影像距边缘约8.5 mm处存在孔洞缺陷②和③,从图7可看出透照距边缘约8.5 mm处存在两孔洞缺陷,尺寸分别为φ0.5~0.6 mm,φ0.4~0.5 mm,故初步认为图7中透照影像即为图3(b)中透照孔洞缺陷②和③,即孔洞缺陷②的高度尺寸略大于0.5 mm,孔洞缺陷③的高度尺寸略小于0.5 mm;图3中透照影像距边缘约8 mm处为孔洞缺陷①,而图7中透照影像距边缘约8 mm处为链状缺陷,初步认为图3中透照发现的孔洞缺陷①在高度方向上为链状孔洞群。

图7 试样翻转90°的透照影像

(2) 工业CT验证

为获取孔洞①、②和③的更多信息,针对孔洞①、②和③所处的截面进行了工业CT验证,工业CT透照电压为420 kV,焦点尺寸为0.4 mm,放大倍数为1.9倍。图8为孔洞①、②和③所在截面的扫查图像。可见,图8验证了翻转90°检测验证的正确性。

图9为孔洞缺陷②和③截面尺寸测量图。图9(a)中孔洞缺陷②的测量尺寸为1.094/1.9≈0.575 mm;图9(b)中孔洞缺陷③测量尺寸为0.889/1.9≈0.467 8 mm;图9(c)中两孔洞缺陷间距约为0.43 mm,缺陷测量尺寸与翻转90°检测方法的测量结果基本一致。

图8 试样孔洞缺陷①、②和③截面扫查图像

图9 试样孔洞缺陷②和③截面尺寸测量图

综上所述,可知图3中发现的孔洞缺陷①(平面尺寸测量结果为φ0.4~0.5 mm)的高度方向尺寸远大于0.5 mm;孔洞缺陷②和缺陷③平面尺寸与高度方向尺寸基本一致。

5 结论

(1) 对15 mm厚度TC4合金增材制造制件的缺陷检测,射线照相检测可识别出φ0.4~0.5 mm孔洞缺陷。

(2) 选取较小的焦点尺寸,有助于细小缺陷的检出及相邻缺陷的辨别。

(3) 同射线照相透视成像相比,工业CT断层扫描成像技术更有助于缺陷的定量及定位检测。

参考文献:

[1] 北京航空制造工程研究所.航空制造技术[M].北京:航空工业出版社,2013.

[2] 巩水利,锁红波,李怀学.金属增材制造技术在航空领域的发展与应用[J].航空制造技术,2013(13):66-71.

[3] 张学军,唐思熠,肇恒跃,等. 3D打印技术研究现状和关键技术[J].材料工程,2016,44(2):122-128.

[4] 郑世才.数字射线无损检测技术[M].北京:机械工业出版社,2012.