钛合金铸件荧光渗透检测背景不良的工艺改进

2018-06-25,,,

,,,

(1.北京百慕航材高科技股份有限公司 特检中心,北京 100094;2.北京航空材料研究院 铸钛中心,北京 100095;3.北京市先进钛合金精密成型工程技术研究中心,北京 100095)

钛合金具有无磁性、耐热腐蚀、稳定性好等优异性能[1],可克服机翼“热障”问题,提高机身整体比强度和比刚度,进而延长飞机使用寿命,降低油耗等,已成为航空发动机零部件的重要应用材料[2-3]。

钛合金材料在航空领域的应用,带动了航空钛合金铸造技术向着复杂、薄壁、异形变化、高纯度、高性能、可再利用等多角度融合方向发展[2]。近些年,钛合金铸造工艺发展迅速,钛合金铸件的荧光渗透检测技术也得到了广泛应用。

笔者所在企业对钛合金精密铸件进行荧光渗透检测时,主要采用水洗型荧光渗透液;灵敏度级别根据产品的不同技术要求分别选用,现在主要使用美国磁通(MAGNAFLUX)公司生产的ZL-60D中灵敏度渗透液和美国歇尔温(SHERWIN)公司生产的HM-604高灵敏度渗透液。

1 课题背景

钛合金铸件的制造,从前期的蜡模压制、型壳制备、熔炼浇铸,到后期的热处理、无损检测、尺寸测量等,生产工序较复杂。为检出铸件不同阶段的表面缺陷,通常安排有多次荧光渗透检测。为了保证荧光渗透检测的可靠性,提高缺陷检出率,对黑光灯下荧光背景的要求较高,荧光渗透检测前的表面处理准备工作尤为重要[4]。

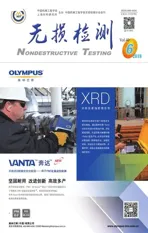

航空发动机零件结构比较复杂,质量级别要求高;但是,荧光渗透检测中常常遇到黑光下铸件表面荧光背景较差,而导致荧光渗透检测过程无法正常进行的问题。为了找出荧光背景不良的原因及提出改进措施,开展了相关试验研究。图1为零件背景不良与背景正常的显示对比。

图1 零件背景不良与背景正常的显示对比

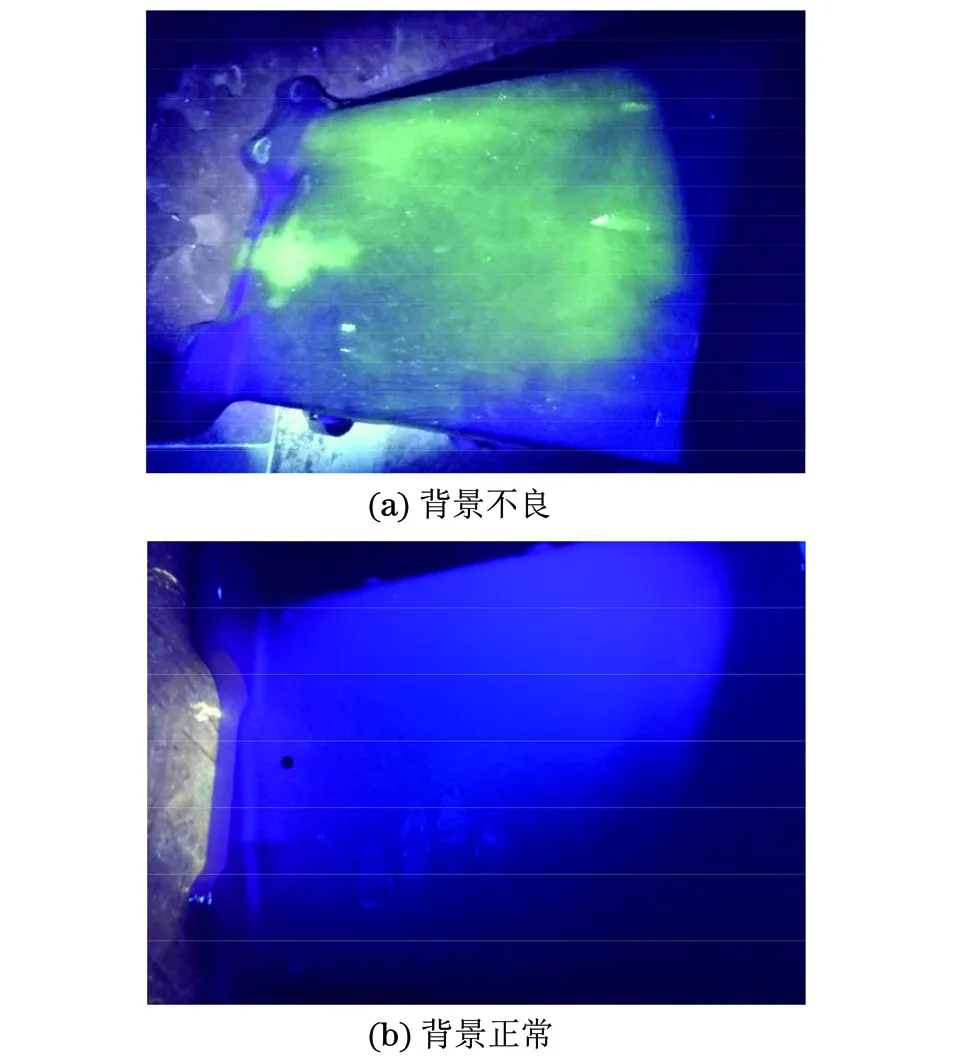

总结生产中常遇到的荧光背景不良问题,其主要分为以下4类:

(1) 荧光渗透检测前,水膜试验效果不佳;白光下目视带有一层薄薄油污,荧光渗透液难以彻底去除;渗透检测显像后,黑光灯下显示如图2(a)所示,可见表面形成了局部或大面积黄绿色荧光背景。

(2) 超声波测量零件壁厚时,零件表面残留部分耦合剂,耦合剂残留部位呈现明显的荧光显示,如图2(b)所示。

(3) 零件在酸洗时,为满足铸件壁厚要求,会局部刷涂酸洗保护漆(刷涂保护漆位置不发生腐蚀);酸洗之后去除保护漆。当保护漆有残留时,残留部位有黄绿色显示,如图2(c)所示。

(4) 三坐标扫描时,黏贴的非编码点标签未及时去除;非编码点上背后的胶状物质残留在铸件表面,沾染荧光渗透液,形成点状显示,如图2(d)所示。

图2 零件荧光背景不良的主要类型

以上不同类型的荧光背景不良,均会干扰检验人员对缺陷显示的判断。其中,后三种类型的荧光背景不良,即:耦合剂残留、酸洗保护漆残留与非编码点残留,均会形成局部荧光亮点显示。通过规范使用耦合剂、保护漆、非编码点等的方法后,这三种荧光背景不良的问题得到明显改善。

2 工艺分析

笔者主要针对第一类铸件荧光背景不良问题,进行工艺试验跟踪,追溯其荧光背景不良的具体成因,确定后期改进措施,提高产品检验质量。

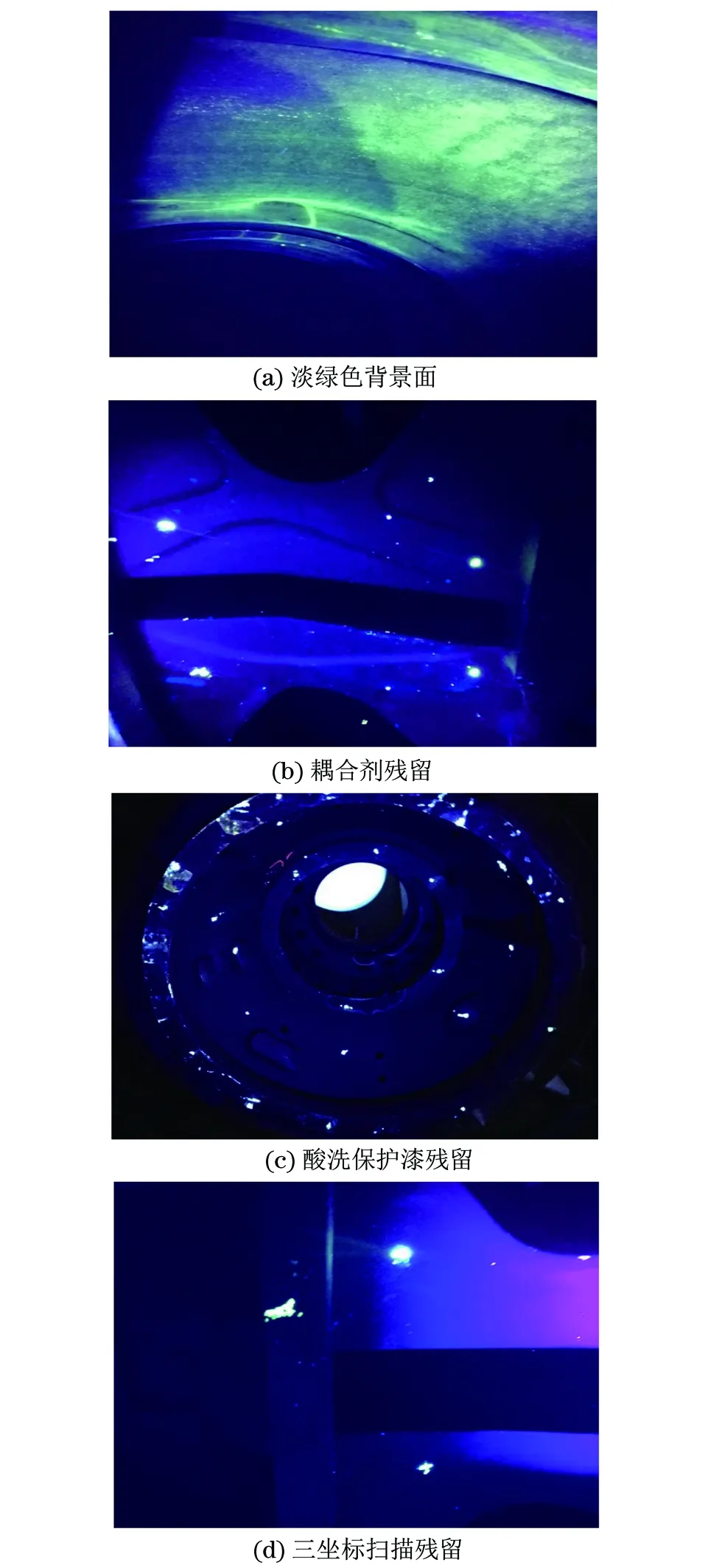

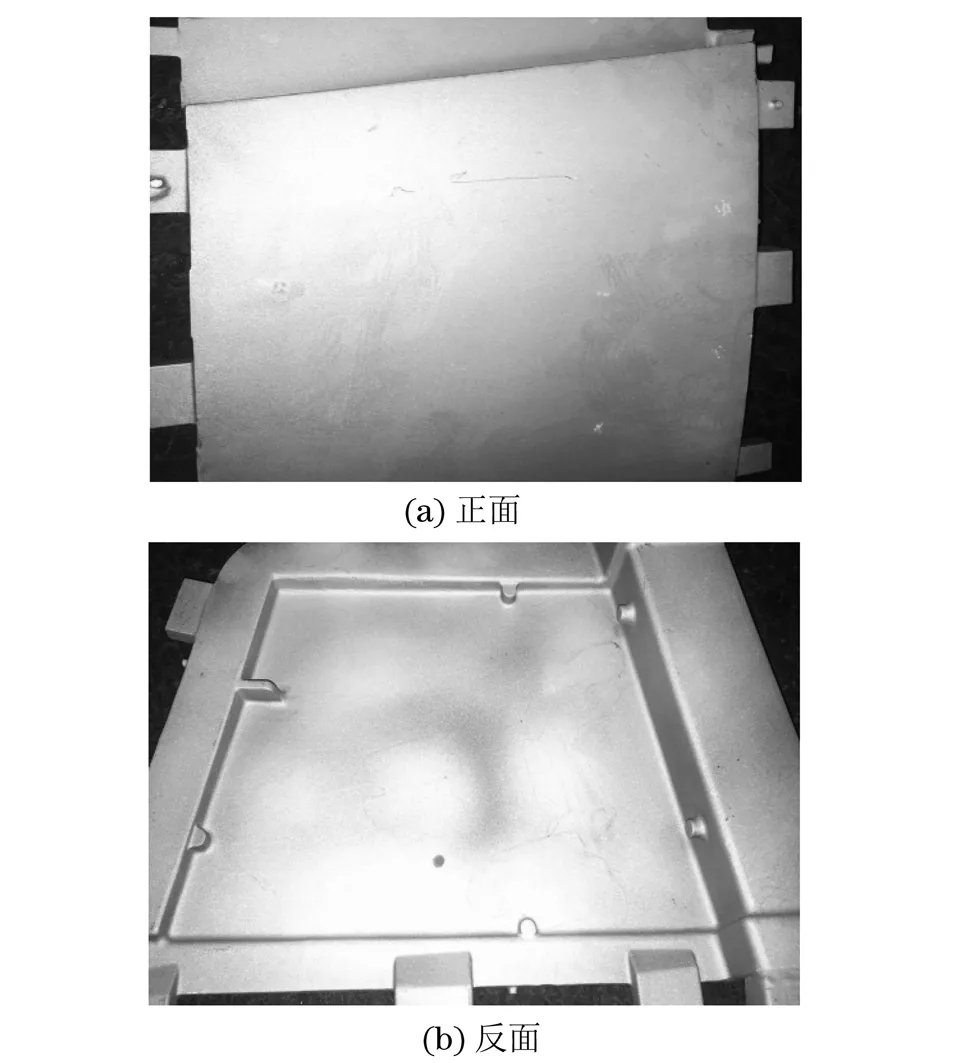

图3所示为某型号整流板在白光下的表面状态,可见其表面无明显显示。实际生产过程中,荧光渗透检测通常安排在吹砂、酸洗之后。为探讨这些过程对荧光渗透检测的影响,对荧光渗透检测、吹砂、酸洗过程进行工艺分析:零件进行机加工后,切削液未彻底去除就进行了吹砂处理,导致吹砂机内砂粒被切削液污染;吹砂时,零件表面因切削液污染及砂粒带来的二次污染形成污染层;进行酸洗腐蚀时铸件表面的污染层未彻底去除,导致荧光渗透检测时出现背景不良问题。

图3 某型号整流板在白光下的表面状态

2.1 荧光渗透检测工艺

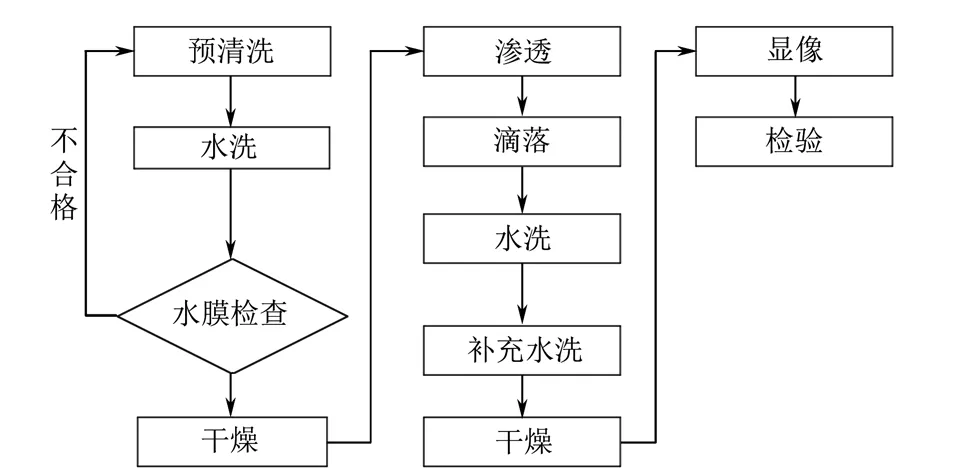

荧光渗透检测前,零件表面应清洁、干燥、无灰尘、无油污等。其工艺步骤包括:预清洗、水洗、干燥、渗透、多余渗透液去除、干燥、显像、检验等,具体工艺流程如图4所示。

图4 零件的荧光渗透检测工艺流程

2.2 吹砂工艺

铸件表面打磨后通常不允许有银白金属色、氧化色、磨痕、玷污、油污等缺陷。为使铸件表面颜色均匀,通常需进行吹砂处理,依据铸件要求,选用40目、54目或120目棕刚玉砂对铸件表面进行喷砂处理;喷砂枪喷嘴距铸件距离应为120~200 mm,吹砂压力为0.4~0.6 MP;对铸件表面进行吹砂时,内孔、夹角,内表面等处的吹砂停留时间应稍长,吹砂后铸件表面颜色均匀。

2.3 酸洗工艺

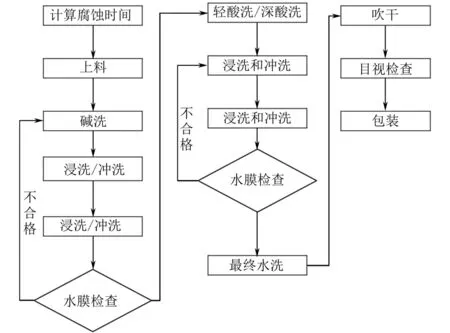

酸洗又称作表面腐蚀,依据去除量,通常将酸洗分为轻酸洗和深酸洗。轻酸洗去除量通常为0.005~0.025 mm,深酸洗去除量通常为0.1~0.5 mm。荧光渗透检测前通常安排轻酸洗,荧光终检前通常安排深酸洗。零件酸洗工艺流程如图5所示。

图5 零件的酸洗工艺流程

3 工艺改进对比试验

依据上述分析,进行的对比试验来验证初步设想,分析荧光背景的不良问题,研究改进措施。

(1) 溶剂擦拭

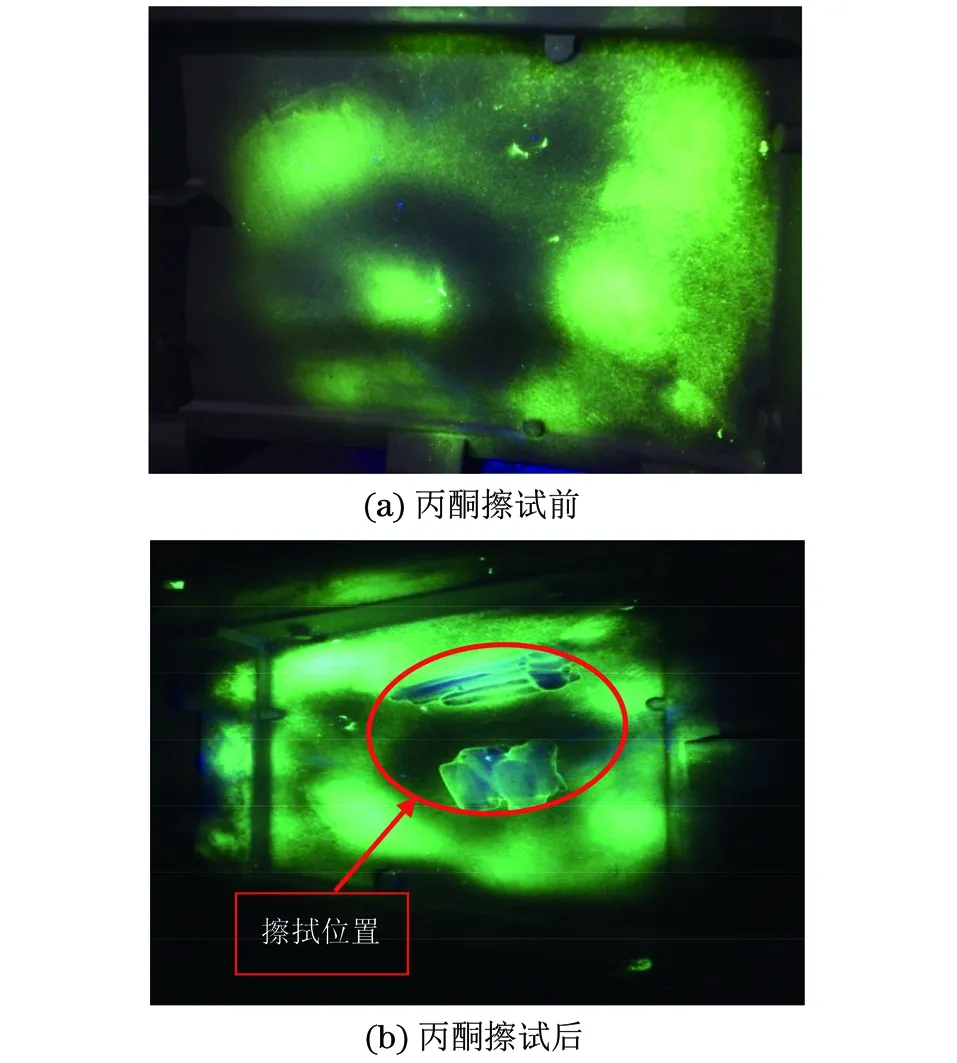

荧光渗透检测时,通常使用溶剂(通常为丙酮或酒精)擦拭缺陷迹痕显示处的多余显示,通过观察缺陷的荧光渗透液反渗,判断荧光迹痕显示的真伪。

零件在丙酮擦拭前与擦拭后的表面状态如图6所示。对比溶剂擦拭前后,发现荧光背景显示依旧存在,此背景不足以进行荧光渗透检测。

经多次试验表明,当出现此类型的荧光背景不良显示时,通过丙酮擦拭不能清除表面不良背景。

图6 零件在丙酮擦拭前后的表面状态

(2) 轻酸洗-荧光

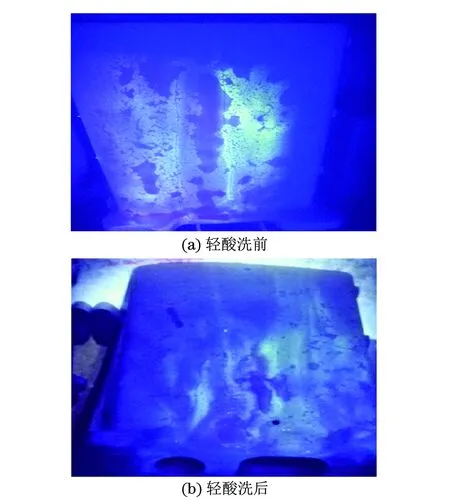

酸洗表面有时也会出现背景不良问题。观察发现,出现背景不良前的酸洗均为轻酸洗。

为判断酸洗不良问题是否由酸洗不到位造成,特对出现荧光背景不良的产品进行二次酸洗。为确保酸洗后铸件的尺寸要求,安排进行二次轻酸洗(最高去除量0.025 mm)。

图7 零件在轻酸洗前后的表面状态

二次轻酸洗前后零件的荧光表面背景如图7所示。通过对比图7(a),(b)可知,荧光背景不良并非由酸洗不到位引起。这再次验证了轻酸洗的去除量(0.005~0.025 mm)不能彻底去除表面的污染层;轻酸洗可以轻微改善背景不良状态,但该问题依旧存在,不足以完全去除零件表面不良背景。

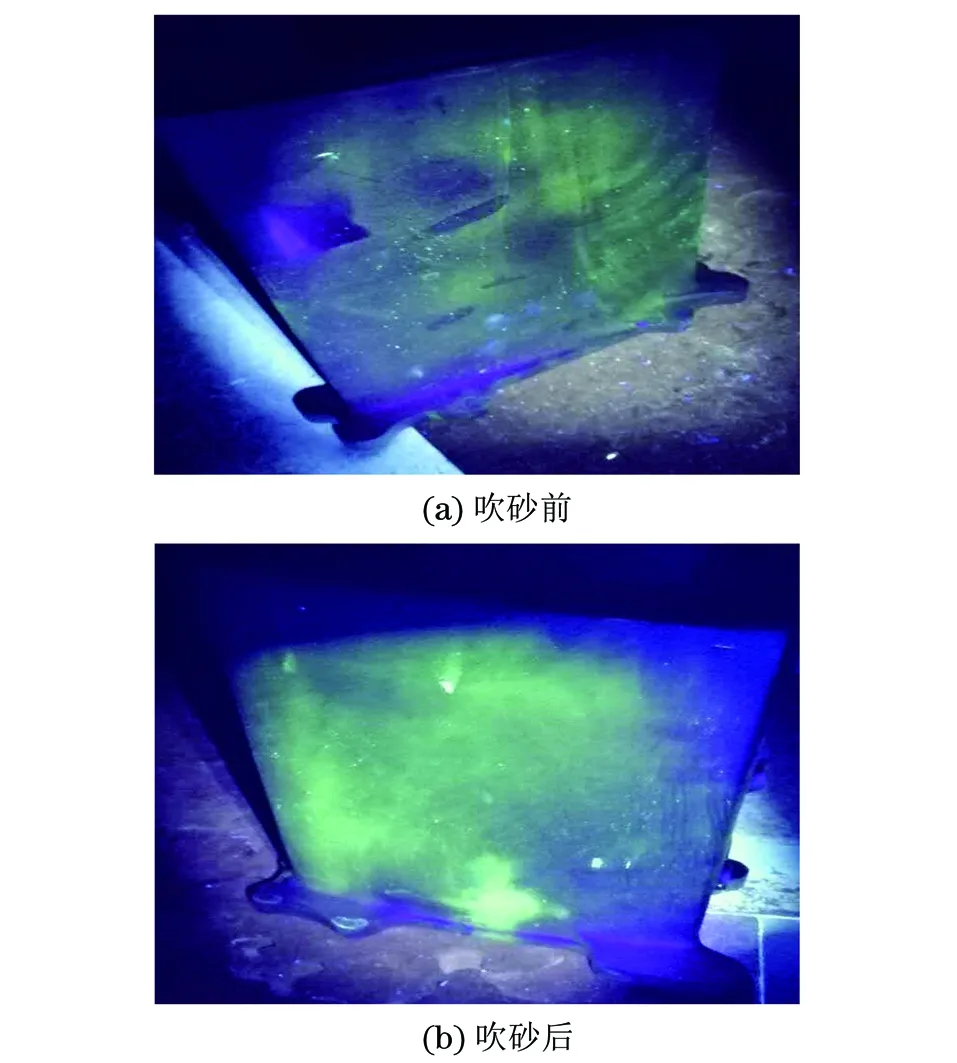

(3) 吹砂-荧光

采用生产过程中使用的同一吹砂机,对出现荧光表面背景不良的产品进行吹砂。零件吹砂前后的表面状态如图8所示,可见吹砂后荧光表面并未改善,且吹砂后出现雾状黄绿色背景,严重干扰正常荧光渗透检测。

图8 零件在吹砂前后的表面状态

通常出现荧光背景不良时,并不限于某一种产品,是分批次发生的;同批次内不同铸件荧光背景不良程度略有不同(均由同一种吹砂机吹砂处理)。因此,荧光背景不良很大一部分原因是吹砂机内部分砂粒被污染而带来的二次污染。

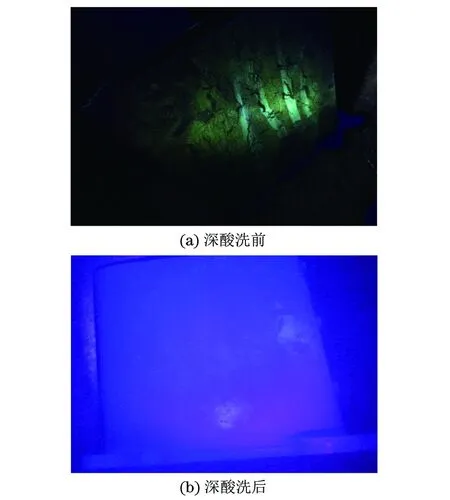

(4) 深酸洗-荧光

因为产品进行深酸洗后几乎没有发生背景不良问题,所以对出现背景不良问题产品安排进行深酸洗试验,酸洗量为0.3 mm。图9所示为零件在深酸洗前后的表面状态。

图9 零件在深酸洗前后的表面状态

在表面腐蚀量加大之后,荧光背景面良好。基于实际生产考虑,为了保证铸件尺寸符合图纸要求及产品制造过程安排,需严格控制酸洗去除量;同时,也不可能进行多次深酸洗腐蚀处理。即使深酸洗后荧光背景不良问题的改善最为明显,也要严格依据产品尺寸及客户技术规范要求,谨慎处理。

(5) 高压水冲洗-荧光

对出现荧光背景不良问题的铸件,采用加压140 MPa的高压水进行冲洗。图10所示为零件在高压水冲洗前后的表面状态。

图10 零件在高压水清洗前后的表面状态

从图10可知,零件经高压水冲洗后,荧光渗透检测表面背景不良的问题得到了较好改善,且明显可以看到高压水冲洗部位的痕迹。由于高压水压力较大,故只能用于中大型、结构稳定壁厚较大的铸件零件;而对于小型及薄壁零件,高压水冲洗容易造成零件结构受损、增加变形风险。

4 改进措施

通过以上试验可知,导致黄绿色荧光表面背景不良的主要原因是吹砂处理机加工零件时,砂粒被切削液污染;在较高压力下,被污染的砂粒造成其他零件的二次污染,如果荧光渗透检测前未去除这种二次污染,在黑光灯下就会呈现出大面积黄绿色不良背景显示。

针对该问题,生产过程中需要从源头控制,机加工后应及时对零件进行彻底清洗,彻底去除零件表面的切削液。当这一控制失效,造成荧光背景不良时,如果没有条件进行蒸汽除油[5]表面处理工序,可采用以下改进措施:

(1) 改善吹砂工艺,按零件不同状态对吹砂机进行分类管理,同一吹砂机只能处理同一种状态的零件,避免交叉污染。

(2) 建立监控吹砂机砂粒污染机制,当砂粒被污染而不满足生产要求时,应及时更换处理。

(3) 铸件结构稳定,壁厚较大的铸件出现背景不良时,可采用高压水冲洗的方式进行处理;对于尺寸余量较大的铸件,可根据尺寸余量适当安排去除量进行深酸洗。

(4) 对于耦合剂残留、酸洗保护漆残留、非编码点残留等原因导致的背景不良,应及时彻底地去除相关残留,确保荧光背景符合要求。

上述是针对无法安排蒸汽除油时进行的措施。

5 结语

针对表面黄绿色背景显示进行工艺分析与对比试验,验证了导致此背景不良的主要原因,并提出了工艺改进措施,措施已在笔者所在企业内进行了应用,初步解决了因荧光背景不良问题带来的生产困扰,提高了产品的缺陷检出率和荧光渗透检测结果的可靠性,也确保了企业的生产进度。

参考文献:

[1] 张美娟,南海,鞠忠强,等.航空铸造钛合金及其成型技术发展[J].航空材料学报,2016,36(3):13-19.

[2] 赵瑞斌.大型复杂钛合金薄壁件精铸成型技术研究进展[J].钛工业进展,2015,32(2):8-12.

[3] 王本志,王树志.航空铸件荧光渗透检测非铸造缺陷荧光显示分析[J].测控技术,2016,35(2):457-459.

[4] 王树志,刘广华,王本志.表面状态对钛合金铸件荧光渗透检测结果的影响[J].无损检测,2017,39(10):54-58.

[5] MEH M S,ALPAY A. Comparison of two nondestructive inspection techniques on the basis of sensitivity and reliability[J].Materials and Design,2007,28(5):1433-1439.