材料组分对PP/PE-LD水发泡注塑件延展性能的影响

2018-06-25谭啸天周应国

谭啸天,周应国,张 竞

(江苏科技大学材料科学与工程学院,江苏 镇江 212003)

0 前言

聚合物共混是获得新型材料的有效手段之一。作为2种常用的聚烯烃材料,PP与PE-LD可通过共混实现优势互补,但PP/PE-LD共混物常规注塑件的断裂伸长率通常低于纯PP或PE-LD的断裂伸长率[1],提高该共混物的延展性受到较多关注。为提高PP/PE-LD共混材料的延展性和(或)韧性,常用的方法有2类,一类是向共混物中加入微纳颗粒,如滑石粉[2]、碳酸钙[3]、纳米二氧化硅[4]、炭黑[5]或木粉[6]等,另一类是将乙丙共聚物作为增容剂,常见的有乙烯 - 丙烯嵌段共聚物[7]、乙烯 - 醋酸乙烯共聚物(EVA)[8]或三元乙丙橡胶(EPDM)[9]等。除此之外,利用超临界流体来产生微孔也可以提高PP/PE-LD共混物的延展性能[10]。

然而,利用超临界流体来产生微孔并进而提高PP/PE-LD延展性的方法虽然有效,但它受限于超临界流体的专用装置,这提高了相应的设备费用及成本,给生产带来不便。事实上,水能成为一种较理想的物理发泡剂,具有经济环保和易于获取的特点。中国专利近期授权了一种利用水作为发泡剂来生产制备PP/PE-LD超延展制件的方法[11]。在此基础上,经优化后,PP/PE-LD的质量比为3/1时,共混材料的断裂伸长率能够超过普通注塑制件的3倍[12]。然而,目前尚不清楚不同材料组分PP/PE-LD水发泡制件的力学性能,因此需要继续加以探索。同时,利用微孔来提高共混物延展性能的内在原因也需要进一步研究。

本文通过常规注射及水发泡注射成型制备出具有不同组分的PP/PE-LD制件,并深入研究组分差异引起的力学性能及微观结构的变化,从而为进一步探讨微孔能够提高聚合物共混材料延展性的内在原因提供一定的实验依据。

1 实验部分

1.1 主要原料

PP,T30S,熔体流动速率为3.2 g/10 min(190 ℃,2.16 kg),北方华锦化学工业集团有限公司;

PE-LD,951-000,熔体流动速率为2.17 g/10 min(230 ℃,2.16 kg),中国石油化工股份有限公司;

活性炭,粒径为36 μm,比表面积为900~1 100 m2/g,溧阳德胜活性炭厂;

蒸馏水,实验室自制。

1.2 主要设备及仪器

注射成型机,CJ80E,广东震德塑料机械厂有限公司;

双螺杆挤出机,SHJ30,南京杰恩特机电有限公司;

转矩流变仪,Polylab,德国Haake公司;

扫描电子显微镜(SEM),JSM-6480,日本电子株式会社;

电子万能试验机,CMT4303,美斯特工业系统(中国)有限公司。

1.3 样品制备

将干燥后的PP、PE-LD及活性炭等原料按照表1的比例称量后混合均匀,再通过普通塑料挤出机制得均匀细丝,其工艺参数为:机筒温度为160~190 ℃,拉伸比约为3~5;将挤出的PP/PE-LD复合物细丝切粒干燥后再加入指定比例的蒸馏水后即可放入注塑机中加工成制件;同时,为了对比,将相同含量的PP/PE-LD复合物未加蒸馏水后直接注塑,得到制件;表2列出了经过优化后的注射成型工艺参数。

表1 样品配方表 %Tab.1 Formulas of the samples %

表2 常规注射及水发泡注射成型工艺参数Tab.2 Processing parameter of conventional injection molding and water foaming injection molding

1.4 性能测试与结构表征

拉伸性能按ASTM D638测试,将每组制件随机选取10个样品在室温条件下进行拉伸实验,其拉伸速率分别为10 mm/min和500 mm/min;

SEM分析:将注射所得制件在液氮下完全冷却后沿中间截面脆断,表面喷金后,在SEM下观察内部形貌,加速电压为20 kV。

2 结果与讨论

2.1 材料组分对力学性能的影响

(a)拉伸前 (b)PP100 (c)PP90 (d)PP80 (e)PP70 (f)PP60 (g)PP50 (h)PP25 (i)PP0图1 发泡制件拉伸前后的制件外形Fig.1 Pictures of different PP/PE-LD samples before and after tensile test

图1所示为不同PP/PE-LD发泡制件在拉伸速率为10 mm/min时拉伸前后的外形,其中图1(a)为制件拉伸前的外形,图1(b)~1(i)分别为PP100、PP90、PP80、PP70、PP60、PP50、PP25和PP0发泡制件拉伸后的外形。与图1显示的外形变化相对应,图2所示为发泡与未发泡制件的拉伸强度和断裂伸长率随PP/PE-LD比例变化的结果。需要说明的是,对于发泡制件来说,图2未考虑其平均7 %左右的质量减轻而造成的制件拉伸截面的减小。从图2(a)可以看出,不论是否微发泡,制件的拉伸强度均随PP含量减少而减小。同时,不论PP含量如何,发泡均造成制件的拉伸强度有所降低。从图2(a)也可以看出,实心制件与发泡制件的拉伸强度随PP含量减少而减小的趋势略有不同。对于普通实心制件来说,其拉伸强度随着PP的少许减少而呈现快速下降的趋势,而对于发泡制件来说,当PP含量较高时,其拉伸强度下降的趋势较缓和。因而,由发泡造成拉伸强度减少的速率也随着材料组分不同而有所差异。从图2(b)可以看出,实心制件和微孔制件断裂伸长率随材料组分变化的趋势有很大不同,两者的变化差距很大。对实心件而言,共混物的断裂伸长率低于2种母材,这可能与PP/PE-LD不相容性所产生的两相结构有关。对发泡制件来说却恰恰相反,尤其是PP含量为50 %~90 %之间时,发泡制件断裂伸长率大大提高。

■—实心制件 ●—微孔制件(a)拉伸强度 (b)断裂伸长率图2 PP含量对PP/PE-LD制件力学性能的影响Fig.2 Effect of PP content on mechanical properties of PP/PE-LD samples

制作方式,样品:■—实心制件,PP100 ●—微孔制件,PP100 ▲—实心制件,PP70 ▼—微孔制件,PP70图3 不同制件的应力 - 应变曲线Fig.3 Plots of stress-strain of different PP/PE-LD samples

此外,为探究高应变率条件下的拉伸性能,在拉伸速率为500 mm/min下对不同制件进行拉伸测试来观察应力 - 应变行为。图3所示为几种代表性制件的工程应力 - 应变结果曲线。对于PP100和PP70的实心试样,屈服均出现在大约10 %的应变处,之后经过一段应变后试样出现了断裂。与实心制件相比,PP100发泡制件的拉伸强度和断裂伸长率较低,但PP70发泡制件的断裂伸长率也大幅提高。该结果和拉伸速率为10 mm/min时的拉伸结果相互印证。

对聚合物共混材料来说,一般认为相容性是其力学性能的主要影响因素。因此,PP/PE-LD共混物实心制件断裂伸长率的降低可以归因于PP和PE-LD之间相容性不足而产生的两相特征。但是,PP/PE-LD发泡制件断裂伸长率反而提高的原因尚不明确。

2.2 不同材料组分制件的微观结构分析

样品:(a)PP100 (b)PP90 (c)PP80 (d)PP70 (e)PP60 (f)PP50 (g)PP25 (h)PP0图4 不同PP/PE-LD共混物发泡制件的SEM照片Fig.4 SEM of different PP/PE-LD foamed samples

图4所示为发泡制件截面的微观结构。由图4可知,尽管同为PP/PE-LD共混物,当PP/PE-LD组分不同时,其内部微观结构形态并不相同,相比于PP100[图4(a)]、PP0[图4(h)]以及PP25[图4(g)]的较为均匀的单一相形态来说,其他几组PP含量较高的PP/PE-LD[图4(b)~4(f)]均出现了两相分离的相形态结构。这就表明,当PP含量较高时,PP与PE-LD之间的相容性较差。

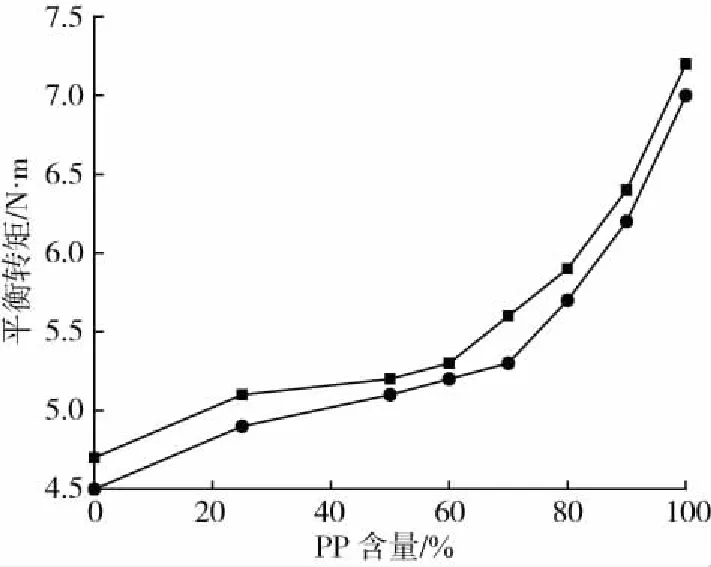

温度/℃:■—200 ●—195图5 PP/PE-LD共混物平衡转矩随材料组分的变化曲线Fig.5 Plots of balance torque and materials components of PP/PE-LD blends

由图5可知,当PP含量超过50 %时,PP/PE-LD共混物的平衡转矩下降的速度远大于PP含量减少的幅度,而当PP含量为25 %时,PP/PE-LD共混物的平衡转矩基本为纯PP和PE-LD的线性加和。根据李光宪等研究[13]可知,PP/PE-LD共混物在PP含量较高时相容性较差,而PE-LD含量高时相容性较好。因此PP与PE-LD之间的相容性也会因两者组分的不同而发生变化。

2.3 材料组分对泡孔结构的影响

由于两相界面的存在会使泡孔成核所需克服的能垒更低,因而与单纯聚合物相比,不相容共混物的泡孔成核更容易在两相界面之间形成[14]。因而,对于PP/PE-LD共混物来说,其两相之间相容性的差异可能会引起泡孔成核的不同。图6所示为PP/PE-LD发泡制件泡孔结构的SEM照片。由图6可知,对于不同组分的PP/PE-LD共混物来说,其利用水作发泡剂形成微孔制件均是可行的,但是纯PP和纯PE-LD的泡孔尺寸较大,泡孔数量也较少,而PP/PE-LD共混物中当PP含量较多时,制件的泡孔数量较多,尺寸也有减少的趋势,这其中PP70所得制件的泡孔结构最为均匀。而此时,由上述的讨论可知,PP70共混物的延展性能表现最为优异。因此,PP/PE-LD共混物优异的延展性能可归因于其泡孔的存在,其中,泡孔数量越多且尺寸越小则制件延展性能越好,而其泡孔结构的形成又取决于两相相容性,一定程度下较差的相容性则可能更利于泡孔的形成。

样品:(a)PP100 (b)PP90 (c)PP80 (d)PP70 (e)PP60 (f)PP50 (g)PP25 (h)PP0图6 不同PP/PE-LD共混物制件泡孔结构的SEM照片Fig.6 SEM of microcellular structure of different PP/PE-LD foamed samples

需要说明的是,以上制件的泡孔整体上均显示出大而稀的特征,这主要在于,为侧重探索材料组分对泡孔结构及拉伸力学性能的影响,本研究未加入成核剂等其他更多助剂以避免对所讨论主题造成的可能影响。在水发泡过程中加入适量助剂从而增加泡孔数量并优化泡孔结构等仍需要进一步探索。同时,与常规制件相比,在普通注射成型机中利用水做为发泡剂来加工PP/PE-LD微发泡制件对工艺条件控制的要求要高很多。尽管如此,本研究的相关结果仍然能够一定程度上促进PP/PE-LD共混物的相关理论研究和实践应用。从理论研究方面看,目前对聚合物共混材料通过微发泡来提高延展性仍然处于前期探索阶段,文献[10]仅给出了一个定性化的假想模型,该模型有待进一步验证及细化,而本研究的结果可为研究聚合物共混材料延展性提高的内在机理提供可能的实验素材。从生产和应用的角度来分析,尽管因微孔材料的诸多优势使其在包装、建筑、汽车工业、航天航空以及运动器材等行业中已经有了广泛应用,但微发泡制件的力学性能通常会比同类实心制件差一些。如何能够提高所生产微孔制件的力学性能,哪怕仅为某一方面也一直是工业实践者所期望解决的。因此可以预见,利用本研究中所使用的水发泡注射成型法而得到的PP/PE-LD共混物微孔制件将会因其良好的延展性而受到一定程度的关注。

3 结论

(1)PP/PE-LD共混物不论PP与PE-LD的材料组成如何,均可以通过水作为发泡剂而生产制备出发泡制件;

(2)微孔的存在对PP/PE-LD共混物的拉伸性能有所影响,其影响程度受PP与PE-LD两者组成的不同而有所差异,在PP含量为50 %~90 %时的微孔制件具有较好的延展性能;

(3)PP与PE-LD的相容性会随着两者组分比例的不同而有所变化,这继而影响到共混物的泡孔结构和延展性能。

参考文献:

[1] TEH J W. Structure and Properties of Polyethylene-polypropylene Blend[J]. Journal of Applied Polymer Science, 1983, 28: 605-618.

[2] RAMOS M A, BERNA M S, MATHEU J P V. Effect of Talc Surface Treatment on the Mechanical Properties of Composites Based on PP/LDPE Blend Matrices[J]. Polymer Engineering and Science, 1991, 31(4): 245-252.

[4] SU B, ZHOU Y G, WU H H. Influence of Mechanical Properties of PP/LDPE Nanocomposites: Compatibility and Crystallization[J]. Nanomaterials and Nanotechnology, 2017, 7, 1-11.

[5] ZAIKINA E, BOBROV G B. Compatibilization of Blends of Incompatible Polymers via Filling[J]. Polymer Science Series A, 2012, 54(8): 651-657.

[6] DIKOBE D G, LUYT A S. Investigation of the Morphology and Properties of the Polypropylene/Low-density Poly-ethylene/Wood Powder and the Maleic Anhydride Grafted Polypropylene/Low-density Polyethylene/Wood Powder Polymer Blend Composites[J]. Journal of Composite Materials, 2017, 51(4): 2 045-2 059.

[7] DANESI S, PORTER R S. Blends of Isotactic Polypropylene and Ethylene-propylene Rubbers: Rheology, Morphology and Mechanics[J]. Polymer, 1978, 19(4): 448-457.

[8] XIE X M, MATSUOKA M, TAKEMURA K. Formation of Gradient Phase Structure During Annealing of a Polymer Blend[J]. Polymer, 1992, 33(9): 1 996-1 998.

[9] PENAVA N V, REK V, HOURA I F. Effect of EPDM as a Compatibilizer on Mechanical Properties and Morpho-logy of PP/LDPE Blends[J]. Journal of Elastomers and Plastics, 2012, 45(4): 391-403.

[10] SUN X, KHARBAS H, PENG J, et al. Fabrication of Super Ductile Polymeric Blends Using Microcellular Injection Molding[J]. Manufacturing Letters, 2014, 2: 64-68.

[11] 周应国, 吴文斌. 一种PP/LDPE超延展制件的水发泡注射成型方法[P]. 中国发明专利, ZL2015106990067, 2015-10-23.

[12] ZHOU Y G, SU B, TURNG L S. Influence of Proces-sing Conditions on Morphological Structure and Ductility of Water-foamed Injection Molded PP/LDPE Blended Parts[J]. Cellular Polymers, 2017, 36(2), 51-74.

[13] 何郁嵩, 黄亚江, 李光宪. 流场下不相容聚合物共混物分散相形态的研究进展[J]. 中国塑料, 2010, 24(10): 21-27.

HE Y S, HUANG Y J, LI G X. Research Progress in Morphology of Dispersed Phase in Immiscible Polymer Blends Under Flow Field[J]. China Plastics, 2010, 24(10): 21-27.

[14] MOHEBBI A, MIGHRI F, AJJI A, et al. Current Issues and Challenges in Polypropylene Foaming, A Review[J]. Cellular Polymers, 2015, 34(6): 299-338.