混炼机横截面PP熔体液滴分散过程的数值模拟研究

2018-06-25郝玉婷马玉录谢林生

郝玉婷,陈 涛,马玉录,谢林生

(绿色高效过程装备与节能教育部工程研究中心,华东理工大学动力工程学院,上海 200237)

0 前言

采用共混改性法获得各组分性能互补的多相聚合物,已成为制备新材料的重要途径之一。共混物中分散相的形貌结构和尺寸大小是决定共混物性能的重要因素之一。液滴代表了单个分散相,研究单个液滴的分散过程对了解分散相织态结构发展演变过程和机理具有指导意义。当2种聚合物共混时,分散相会在流场作用下发生变形、破碎和二次团聚过程。液滴在流场中发生的变形程度用变形度D来表示,可通过式(1)计算:

(1)

式中L——液滴的长度,m

R——液滴的特征半径,m

毛细管数Ca用来表征液滴在剪切流场下的受力情况。在流场中,液滴同时受到界面张力和剪切应力的作用。两种力的作用效果相反,界面张力使液滴收缩,变形度减小,而剪切应力使液滴发生变形,变形度增大,两者的比值称为毛细管数[1],可通过式(2)计算:

(2)

式中ηm——连续相黏度,Pa·s

σ——两相间界面张力,N/m

当液滴在流场中受到的毛细管数小于临界毛细管数时,液滴会发生微小变形,最终达到稳定形状,变形度与毛细管数成正比[2];当液滴受到的毛细管数等于临界毛细管数时,液滴会发生破碎;当液滴受到的毛细管数大于临界毛细管数时,液滴会发生持续变形,使得液滴半径逐渐减小,最终液滴受到的毛细管数等于临界毛细管数,液滴发生破碎。其中临界毛细管数与流场特性以及两相黏度比有关。破碎形成的小尺寸液滴在流场中碰撞会发生二次团聚。最终分散相尺寸是由液滴破碎与二次团聚过程共同决定的[3]。目前国内外学者对液滴变形、破碎行为的研究只限于简单流场[4],而混炼腔内随着2个转子相位角的交替变化,流场呈现出复杂、动态变化的特点[5-8]。本文通过对液滴在转子横截面上的分散过程的模拟,将更直观地了解混炼设备中分散相的形貌演变过程。

1 模型建立

1.1 VOF模型及控制方程

VOF模型是一种基于欧拉法追踪不能相互渗透的多相流动自由界面的模拟方法。该模型是在单相流的基础上对每一相引入一个体积分数标量αq。该αq是第q相流体在单元格中占据的体积分数。当αq=0时,说明该单元格内不存在第q相流体;当αq=1时,说明该单元格内全部被第q相流体占据;当0<αq<1时,说明该单元格中存在不同相的相界面。单元格内各相体积分数之和为1。体积分数控制方程如式(3)所示:

(3)

式中v——速度矢量,m/s

控制方程中各物性参数φ是由控制体中各相各自的物性参数φq以及体积分数αq决定的,可通过式(4)计算:

φ=∑αqφq

(4)

本文研究的是等温不可压缩流体。控制方程包括连续性方程、动量方程以及黏弹性本构方程,分别如式(5)~(8)所示:

(5)

(6)

(7)

(8)

式中ui——i方向速度,m/s

xi——x,y,z3个分量坐标,m

ρ——密度,kg/m3

p——压力,Pa

μ——黏度,Pa·s

λ——松弛时间,s

Cij——柔性高分子聚合物的变形张量,为对称张量

δij——克罗内克符号,i=j时,其值为1,i≠j时,其值为0

黏弹性高分子聚合物变形张量Cij的输运方程采用Oldroyd-B模型如式(9)所示:

(9)

在Fluent中,采用Coupled算法处理压力与速度的耦合,压力方程采用PRESTO格式进行离散,动量方程与用户自定义标量方程采用QUICK格式进行离散。

1.2 物理模型及物性参数

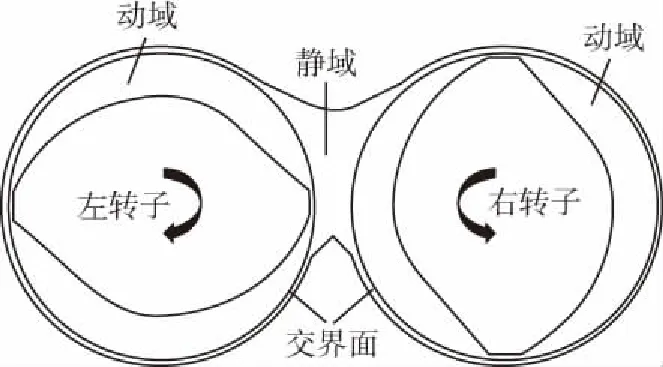

图1 滑移网格计算域划分示意图Fig.1 Sliding grid computing domain division diagram

选取混炼机横截面作为计算对象,考虑到多相流界面追踪VOF模型的复杂性,这里采用等温二维模型进行模拟计算。两转子中心距为22.5 mm,左右2个机筒半径均为10.5 mm。机筒速度为零,两转子以3 rad/s的速度异向旋转,转子间相位角为90 (°)。本文使用Gambit建立了转子二维构型,并在ICEM CFD中采用结构网格进行网格划分。2个转子附近动网格设置为滑移网格(图1)。进行网格无关性验证后,网格数量确定为36 691。

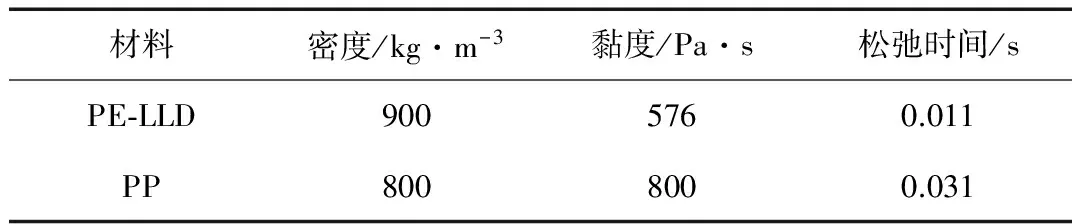

混炼腔中充满了聚合物熔体线形低密度聚乙烯(PE-LLD),分散相聚丙烯 (PP)液滴的直径为2 mm。两相间界面张力设置为2 mN/m[9]。使用马尔文平板流变仪测量得到的PE-LLD与PP 2种材料的物性参数如表1所示。

表1 材料的物性参数Tab.1 Characteristic parameter of PE-LLD and PP

1.3 基本假设

数值模拟基本假设如下:

(1)假设流场为稳定状态的等温流场,流动为层流;

(2)假设流体为不可压缩流体,流道完全充满;

(3)假设壁面无滑移;

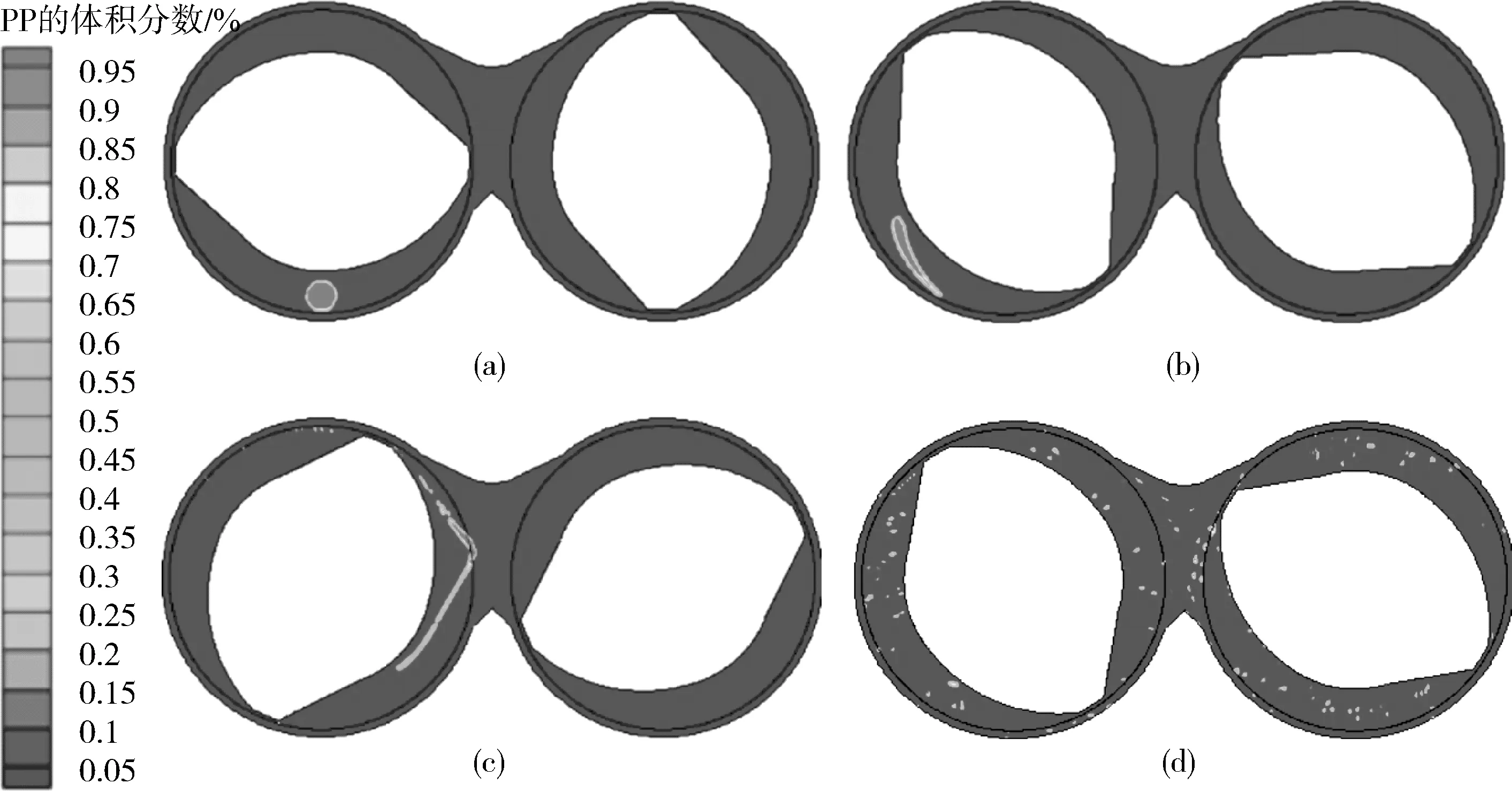

t/s:(a)0 (b)0.3 (c)1.7 (d)15图2 PP液滴的分散过程Fig.2 Dispersion process of PP droplet

(4)忽略重力、惯性力等体积力的影响;

(5)假设流体黏度为常量,不随剪切速率变化。

2 结果与讨论

2.1 混炼机横截面PP液滴分散过程的动态分析

本文模拟的是2种材料的共混过程,两相间存在自由界面。另外由于分散相的变形、破碎与二次团聚,共混是一个不断发生变化的动态过程,因此要对模拟结果进行瞬态分析。

图2为不同时刻PP的体积分数云图。由图2可知,PP液滴在PE-LLD基体中进行了动态分散。在初始时刻,PP液滴是圆球状[图2(a)]。当经过0.3 s时,PP液滴在剪切场中变形为锥状[图2(b)]。当经过1.7 s时,PP液滴变形度继续增大为丝状[图2(c)]。液滴变形的同时发生破碎,尺寸变小。最终PP液滴经过15 s分散为细小液滴[图2(d)],并在相互作用窗交叉流动作用下[10],均匀地分布在左右2个混炼腔中。

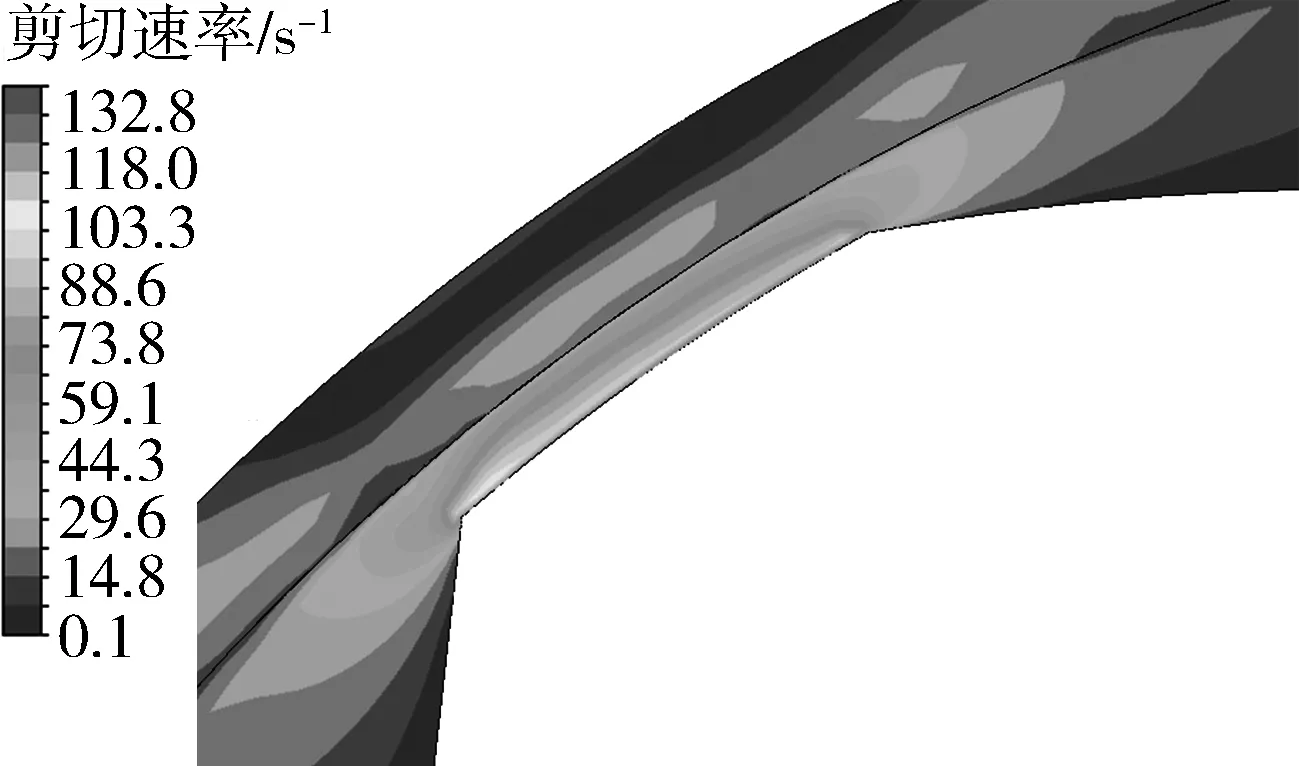

由图2(b)可见,PP液滴发生了不均匀变形,其中尾部更细长,变形度大于头部。图3为t=0.3 s时流场的剪切速率分布云图,其中为了方便比较液滴所处位置的剪切速率大小,将液滴位置也显示在图中。由图3可以看出,在转子横截面上,剪切速率是绕转子成同心圆分布的,在壁面处剪切速率较大,转子根部剪切速率较小,其中螺棱顶部剪切速率最大。由于液滴尾部靠近壁面,头部靠近转子根部,尾部受到的剪切速率更大,因此当t=0.3 s时,液滴为锥状,尾部变形度更大。在接下来的分散过程中,随着液滴尾部半径越来越小,液滴尾部毛细管数会先达到临界毛细管数而先发生破碎。由液滴分散的动态过程可以看出,液滴受到了明显的剪切、拉伸、折叠,在混炼相互作用窗还进行了充分的物料交换,这对分散相的分散与分布具有重要意义。

图3 t=0.3 s时流场的剪切速率分布云图Fig.3 Contour of shear rate at t=0.3 s

2.2 PP液滴拉伸行为分析

图4为PP液滴不同时刻的体积分数云图。由图4可以看出,t=1.7 s时液滴形状相较于1.5 s时,下半段明显拉伸变长,说明液滴在混炼相互作用窗发生了大的拉伸变形。

t/s:(a)1.5 (b)1.7图4 PP液滴的拉伸过程Fig.4 Stretch process of PP droplet

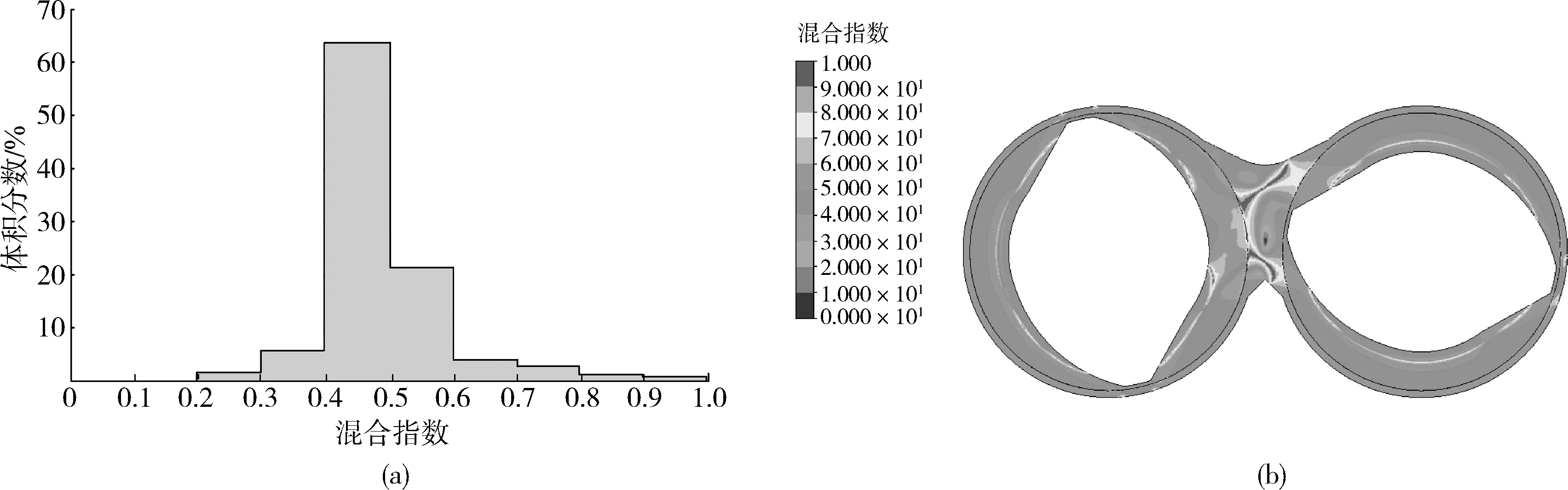

(a)混合指数体积分数分布直方图 (b)混合指数分布云图图6 t=1.5 s时混炼腔内混合指数分布Fig.6 Mixing index distribution at t=1.5 s

拉伸流场比剪切流场对液滴的分散更有效[11]。在相互作用窗,随着转子的转动,物料被不断的拉伸、挤压,对分散非常有利。当液滴在C形混炼腔时,速度梯度方向与液滴流动方向相垂直,因此在C形混炼腔液滴主要承受剪切力。而在混炼相互作用窗,流场的瞬时性与物料流动的无序性,导致此处流场具有很强的拉伸作用。图5为拉伸过程中1.7 s时的速度分布云图,黑色阴影为液滴轮廓。从图5可以看出,此时液滴下半段所在位置处的速度梯度与液滴流动方向相同,液滴受到强烈的拉伸作用,因此发生了大的拉伸变形。

图5 1.7 s时流场的速度分布云图Fig.5 Contour of velocity at t=1.7 s

2.3 PP液滴折叠行为分析

图7为PP液滴在混炼相互作用窗形状演变过程的体积分数云图。该模拟初始时刻液滴位置如图7(a)所示。对比图7(b)以及图7(c),可以看出液滴在混炼相互作用窗发生了折叠,这说明相互作用窗存在强烈的混沌混合。

t/s:(a)0 (b)0.5 (c)0.7图7 PP液滴的折叠过程Fig.7 Folding process of PP droplet

(a)整体图 (b)t=0.24 s (c)t=0.34 s (d)t=0.39 s (e)t=0.44 s图9 PP液滴在C形区的破碎过程Fig.9 Breakup process of PP droplet at champer half

由于2个转子存在90 °相位角,左右转子螺棱交替经过混炼相互作用窗,所以相互作用窗的形状以及流场一直在动态变化。而C形混炼区存在从推进面到螺棱背面的压力梯度,因此相互作用窗两侧总是一个转子高压区和另一个转子低压区同时存在,在压差的作用下,物料会出现横向流动,像是开炼机中“打三角包”。 图8为t=0.5 s时流场的速度矢量图,可以看出,在混炼相互作用窗存在S Smale涡旋,使得物料在此处发生交叉、返混流动。当螺棱顶部经过相互作用窗时,相对于螺棱顶部均在左右混炼室时,物料交叉、返混流动更强烈。

图8 混炼相互作用窗内的S Smale涡旋Fig.8 S Smale vortex in the interaction window

2.4 PP液滴破碎行为分析

混炼腔中不同位置处流场不同,液滴在不同流场下会发生不同形式的破碎。本模拟中主要观察到如下3种形式的破碎。

PP液滴在C形区发生的破碎过程的体积分数云图如图9所示,图中,9(b)、9(c)、9(d)和9(e)是图9(a)液滴位置处的放大图。由图中可以看出由于液滴尾部所处剪切场更强,受到的剪切力大,PP液滴不均匀变形为图9(b)所示的锥状,尾部变形度比头部要大很多。当液滴尾部半径逐渐变小,毛细管数逐渐减小到临界毛细管数时,便有单个液滴如图9(e)所示破碎脱落下来。随着液滴尾部不断变形,小液滴逐个破碎脱落。

PP液滴在相互作用窗发生的破碎过程的体积分数云图如图10所示,图10(b)、10(c)和10(d)是图10(a)液滴位置处的放大图。由图中可以看出,丝状液滴在t=1.84 s时破碎成了一系列大小均匀的小液滴。这是由于丝状液滴在界面张力和剪切力共同作用下,受到轻微扰动后界面不稳定,发生了破碎,称为毛细不稳现象。扰动是以正弦波的形式在液滴中传播的,扰动幅度以指数形式增长,当扰动幅度A>0.81R(R为细长线形液滴的半径)时,丝状液滴发生破碎[13]。只有当丝状液滴足够长时,液滴才会发生毛细不稳破碎,否则液滴通过末端夹断的方式发生破碎[14]。

PP液滴在螺棱顶部发生的破碎过程的体积分数云图如图11所示,图中11(b)、11(c)、11(d)和11(e)是图11(a)圆圈位置处的放大图。可以看出,t=3.13 s时,液滴在螺棱顶部缝隙区受到强剪切,变形度很大。液滴运动到螺棱背风面时进行松弛,如图11(b)所示。液滴在松弛过程中发生破碎,如图11(c)所示,最终在t=3.22 s时破碎为3个子液滴。

(a)整体图 (b)t=1.65 s (c)t=1.73 s (d)t=1.84 s图10 PP液滴在相互作用窗的破碎过程Fig.10 Breakup process of PP droplet at interaction window

(a)整体图 (b)t=3.13 s (c)t=3.15 s (d)t=3.18 s (e)t=3.22 s图11 PP液滴在螺棱顶部的破碎过程Fig.11 Breakup process of PP droplet at rotor tip clearance

图12 螺棱顶部间隙区剪切速率分布Fig.12 Contour of shear rate at rotor tip clearance

图12为螺棱顶部间隙区剪切速率分布。可以看出螺棱顶部剪切速率比其他位置大很多。这是由于螺棱顶部间隙小,同时存在压力流和拖曳流,速度梯度大,剪切速率大。因此当液滴从螺棱顶部间隙运动到螺棱背风面时,由于剪切速率的突然变小,液滴会发生松弛。当液滴在螺棱顶部间隙区发生足够大的变形使得液滴半径足够小,从而在松弛区毛细管数减小到临界毛细管数时,液滴会在松弛过程中发生破碎,而未达到临界毛细管数时,PP液滴在松弛过程中不会发生破碎,只会进行回缩,变形度减小。

2.5 PP液滴二次团聚行为分析

破碎形成的小尺寸液滴在流场中会发生图13所示的二次团聚过程。图13为PP液滴的体积分数云图,其中图13(b)、13(c)、13(d)和13(e)是图13(a)圆圈标记处的放大图。由图中可以看出,2个小液滴,在流动过程中逐渐接近,发生碰撞,随后基体相液膜瞬时破碎,液膜逐渐排出,最后2个小液滴团聚为1个大尺寸液滴。

(a)整体图 (b)t=2.54 s (c)t=2.58 s (d)t=2.61 s (e)t=2.63 s图13 PP液滴的二次团聚过程Fig.13 Coalescence process of PP droplet

图14为t=2.54 s时混炼流场的速度分布云图。可以看出,流场速度绕转子近似成同心圆分布,靠近转子处速度较大,靠近壁面处速度最小。小液滴的速度不相同,会进行碰撞,发生二次团聚过程。液滴间的聚并会增大分散相的平均尺寸,最终分散相的尺寸取决于小液滴分散与二次团聚的平衡状态。

图14 t=2.54 s时混炼流场的速度分布云图Fig.14 Contour of velocity at t=2.54 s

3 结论

(1)VOF模型可以用于模拟分散过程中第二相的自由界面,得到熔体液滴的分散演变过程;

(2)PP液滴在C形区发生不均匀变形,这是因为剪切速率近似成同心圆分布,靠近螺棱根部处较小,靠近机筒处较大;

(3)PP液滴在相互作用窗较强的拉伸作用下会发生伸长变形,对液滴的分散非常有利;

(4)PP液滴在螺棱顶部背风处会发生松弛,这是由于在背风处剪切速率迅速变小。当液滴在螺棱顶部强剪切场中变形足够大使得毛细管数达到临界毛细管数时,液滴会在松弛过程中发生破碎,否则液滴在松弛过程中只会进行回缩,不发生破碎。

参考文献:

[1] GI T. The Viscosity of a Fluid Containing Small Drops of Another Fluid[J]. Proceedings of the Royal Society of London. Series A, 1932, 138(834): 41-48.

[2] GAO T,HU H. Deformation of Elastic Particles in Viscous Shear Flow[J]. Journal of Computational Physics, 2009, 228 (6): 2 132-2 151.

[3] LYU S P, BATES F S, MACOSKO C W. Coalescence in Polymer Blends During Shearing[J]. AIChE Journal, 2000, 46 (2): 229-238.

[4] LIN B, SUNDARARAJ U, MIGHRI F,et al. Erosion and Breakup of Polymer Drops under Simple Shear in High Viscosity Ratio Systems[J]. Polymer Engineering & Science, 2003, 43 (4): 891-904.

[5] 刘晓鸣, 谢林生, 马玉录,等. 双转子连续混炼机转子混炼段流场的数值研究[J]. 中国塑料, 2006, 20 (11): 95-99.

LIU X M, XIE L S, MA Y L, et al. Numerical Simulation of Flow Fields in the Mixing Section of the Rotor of A Two-rotor Continuous Mixer[J]. China Plastics, 2006, 20(11): 95-99.

[6] 景军涛, 谢林生, 马玉录,等. 转子结构和工艺参数对双转子连续混炼机混合性能的影响[J]. 中国塑料, 2009, 23 (9): 85-90.

JING J T, XIE L S, MA Y L, et al. Influence of Rotor Structure and Technological Parameters on Mixing Performance of A Two-rotor Continuous Mixer[J]. China Plastics, 2009, 23(9): 85-90.

[7] 张 霞, 谢林生,马玉录. 双转子连续混炼机混炼段拉伸作用的研究[J]. 中国塑料, 2010, 24 (3): 108-113.

ZHANG X, XIE L S, MA Y L, et al. Study on Stretching Effect in Mixing Section of Two-rotor Continuous Mixers[J]. China Plastics, 2010, 24(3): 108-113.

[8] LIU J, LI F, ZHANG L,et al. Numerical Simulation of Flow of Rubber Compounds in Partially Filled Internal Mixer[J]. Journal of Applied Polymer Science, 2015, 132 (35): 42 496.

[9] 叶 萍, 马玉录,谢林生. 单个聚合物颗粒在剪切流场中熔融模型的建立[J]. 塑料, 2015, 44 (1): 72-76.

YE P, MA Y L, XIE L S. Establishment of Single Polymer Pellet Melting Process Model Under Shear Flow[J]. Plastics, 2015, 44 (1): 72-76.

[10] 景军涛, 谢林生, 马玉录,等. 双转子连续混炼机混合过程的统计学分析[J]. 中国塑料, 2009, 23(2): 93-97.

JING J T, XIE L S, MA Y L, et al. Statistical Analysis on Mixing Process of A Two-rotor Continuous Mixer[J]. China Plastics, 2009, 23(2): 93-97.

[11] 耿孝正. 聚合物加工中固相的分散及填充改性混合设备的选用[J]. 中国塑料, 2002, 16(9): 1-6.

GENG X Z. Dispersion of Solid Phase in Polymer Processing and Choice of Mixing Devices for Filling Modification[J]. China Plastics, 2002, 16(9): 1-6.

[12] WANG W, MANAS-ZLOCZOWER I. Temporal Distributions: the Basis for the Development of Mixing Indexes for Scale-up of Polymer Processing Equipment[J]. Polymer Engineering & Science, 2001, 41 (6): 1 068-1 077.

[13] TOMOTIKA S. On the Instability of a Cylindrical Thread of a Viscous Liquid Surrounded by Another Viscous Fluid[J]. Mathematical and Physical Science, 1935, 150 (870): 322-337.

[14] KOMRAKOVA A E, SHARDT O, ESKIN D,et al. Effects of Dispersed Phase Viscosity on Drop Deformation and Breakup in Inertial Shear Flow[J]. Chemical Engineering Science, 2015, 126: 150-159.