基于机器视觉的共轨针阀尺寸参数在线测量

2018-06-24王富良刘会霞

王富良,袁 豹,刘会霞,王 霄

(1.江苏大学 工业中心,镇江 212013;2.江苏大学 机械工程学院,镇江 212013)

0 引言

共轨喷油嘴针阀偶件是柴油机燃油喷射系统的三大精密偶件之一[1],在工业大马力柴油发动机以及轻型客、轿车柴油发动机上均有使用,是保证柴油发动机燃油喷射系统稳定运行的关键部件之一,其精度要求高、产量大,相应地测量精度、检测效率等要求也随之提高。其中,针阀尾部有多个参数需要检测,如图1所示。

本文结合共轨针阀零件图像轮廓特点,设计了机器视觉系统,实现一次性多参数快速测量。

1 硬件系统设计

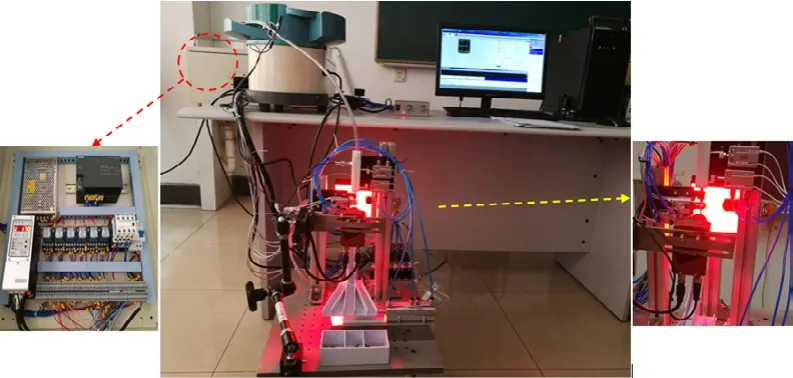

本文的光学硬件系统由智能工业相机、双侧远心镜头、平面红色照明光源等主要部件构成,系统采用背光法成像。执行机构包括上料及输送机构,定位及分拣机构,用来进行针阀零件的上料输送及下料分拣,同时视觉测量机构进行图像采集与处理分析,获得测量的尺寸参数,随后判断并剔除不合格产品,最终将数据与图像传输到显示设备。实物如图2所示。

图2 系统样机

2 图像处理及测量算法实现

2.1 图像处理

2.1.1 图像滤波降噪

1)滤波基础算法选择

目前常用的滤波方式分为线性滤波和非线性滤波,线性滤波包括方框滤波、均值滤波以及高斯滤波;非线性滤波主要有中值滤波、双边滤波。通过理论分析[2],这里选取比较优秀稳定的线性高斯滤波和非线性中值滤波进行噪声滤除实验。运用这两种滤波函数对其分别进行实验操作,结果如表1所示。由表可以看出,对于均值和方差分别为30、20、10的高斯噪声,高斯滤波和中值滤波效果表现相当,但在图像轮廓边缘方面,中值滤波较高斯滤波更优;对于双极脉冲,在暗极噪声和亮极噪声分别为0.02、0.01、0.005的滤波表现中,高斯滤波表现不佳,中值滤波相当优秀,基本能完成噪声的全部滤除;在同时含有高斯噪声和椒盐噪声的图片中仍旧是中值滤波表现出色,高斯滤波仅完成部分噪声滤除,并且高斯滤波使得图片变暗,边缘模糊。

表1 高斯滤波与中值滤波对比实验

续(表1)

综上,本文选取计算简单、耗时短、鲁棒性均较好的中值滤波函数作为图片噪声滤除方式。实际上,不管何种滤波均会一定程度上损失目标边缘,所以在目标强化和噪声滤除上需要达到一个平衡,这就需要合适的滤波阈值。

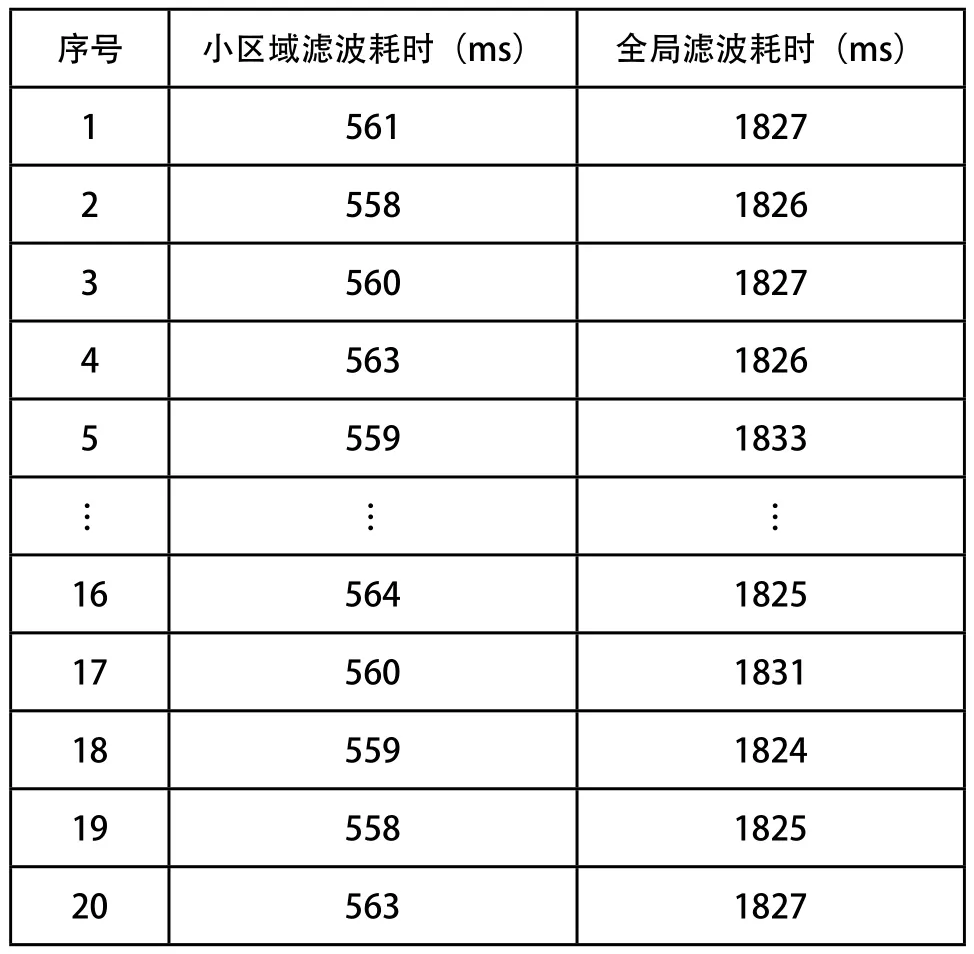

2)基于中值滤波的小区域滤波算法实验

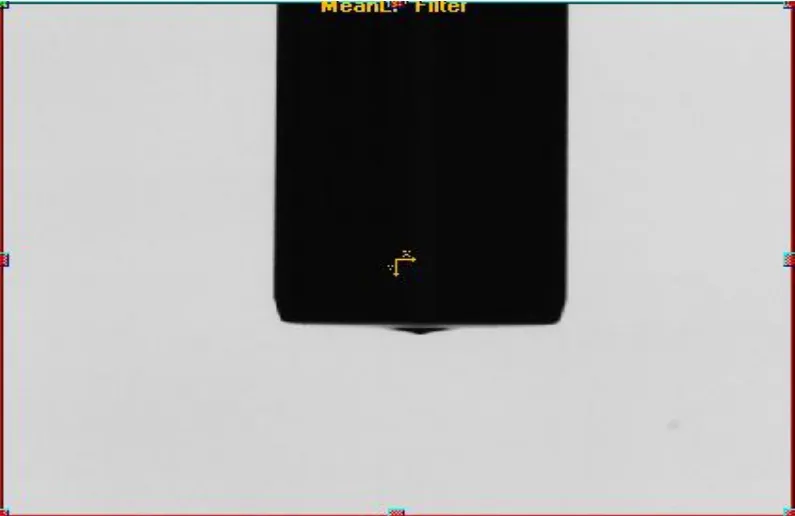

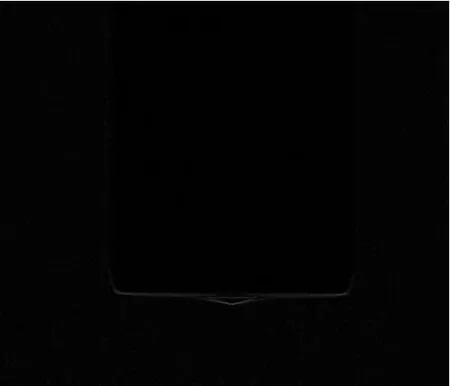

对于滤波函数,其耗时较长,因为其需要遍历所有像素点,造成图像处理缓慢,本文采用了基于中值滤波的小区域滤波方法,并将此方法和全局滤波做实验对比。所谓小区域,即根据目标特征,采用边界限定的方式,将待滑动区域范围选定,然后用中值滤波函数遍历像素点,滤除噪声。图3和图4分别为共轨针阀尾部小区域和全局滤波。通过计算两种滤波时间得到表2所示数据,共测试20幅图像得到20组时间数据。由表2可见,小区域滤波方式耗时极短,相比较全局滤波,有明显优势。

图3 共轨针阀尾部小区域中值滤波

图4 共轨针阀尾部全局中值滤波

表2 小区域与全局中值滤波耗时对比

2.1.2 图像边缘检测

1)边缘检测基础算法选择

一阶边缘检测算法包括梯度检测算子、Robert检测算子、Sobel检测算子、Prewitt检测算子以及Canny检测算子;二阶微分边缘检测算法主要有Laplacian算子、LOG算子。上述各种算子均各有优缺点,适用场合也各有不同,为了研究以上各种边缘检测算子在本系统平台的效果,做如下对比实验,在进行中值滤波后,对其进行边缘检测,结果如图5~图12所示。

图5 共轨针阀尾部待测区域原图

图6 梯度边缘检测实验结果

图7 Robert边缘检测实验结果

图8 Sobel边缘检测实验结果

图9 Prewitt边缘检测实验结果

图10 Canny边缘检测实验结果

从图中可见,仅使用梯度的算法处理,效果最差,寻找到的边缘为离散点,边缘极不清晰。而Robert、Sobel和Prewitt算法三者效果相当,均比Canny、Laplacian和LOG算法要好。从算法来看,Robert是2×2模板,抗噪能力差;Prewitt和Sobel是3×3模板,Sobel在斜坡边缘的检测能力和噪声敏感性上要比Robert好,且Prewitt检测到的边缘点数量较多,所以轮廓边界显示相比Sobel要粗,引起的误差会更大,将会影响后期边缘连接。基于以上分析,本文选用各项效果均较好的Sobel算子作为基础算法来对共轨针阀尾部轮廓的边缘检测。

图11 Laplacian边缘检测实验结果

图12 LOG边缘检测实验结果

2)基于Sobel的小区域定向搜索边缘检测算法

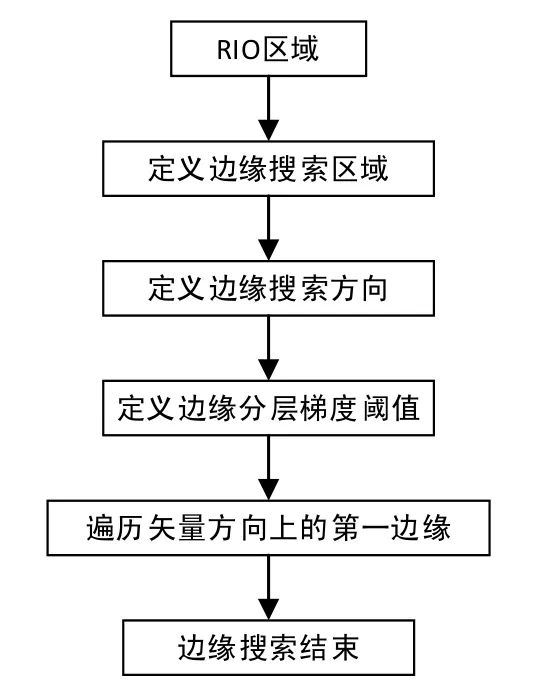

在图像的边缘搜索方面,很多国内外学者都做了大量研究,而大多数均是对整幅图像或整个RIO区域进行的不同方向的全数搜索,具有耗时久、稳定性低、针对性不强等弊端。针对这些弊端,本文引入了基于Sobel算子的小区域定向搜索边缘检测的方法,具体流程如图15所示。该方法首先在目标成像的基础上,对RIO区域进行估计,假使目标边界在一定范围内波动,则定义搜索范围,范围越小,计算越快、越准确;然而过小的搜索范围会造成搜索不全面,不能适应目标波动,同时降低后期边缘拟合的准确性。其次,在小区域选定之后,根据目标轮廓形状,定义边缘的搜索方向,并且设定阈值搜索的范围和顺序,图14为直径边缘搜索示图,同样方法可用于倒角边缘的寻找。实验证明基于Sobel的小区域定向边缘检测算法具有快速、稳定、准确等优点。

3)基于Sobel的小区域边缘特征点跟踪算法

图13 小区域定向搜索边缘过程

图14 共轨针阀尾部直径边缘定向搜索示图

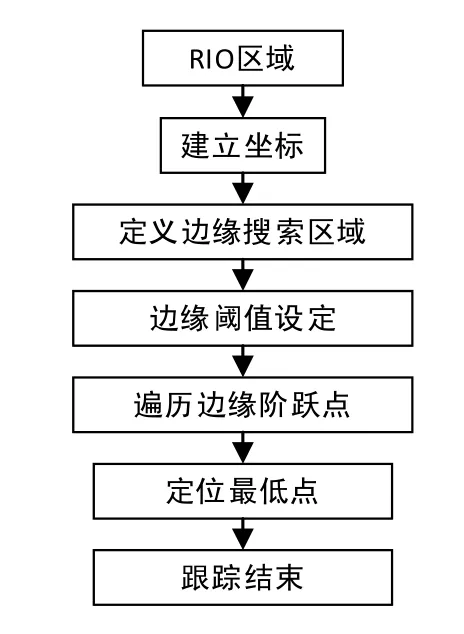

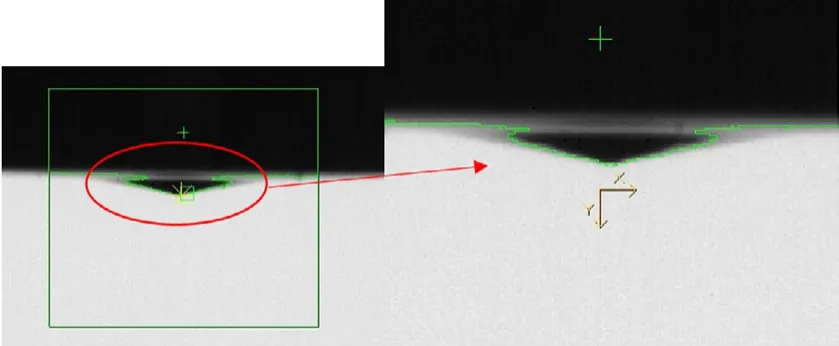

在共轨针阀尾部的小凸起最低点定位方面,本文采用了基于Sobel的小区域边缘特征点跟踪算法,目的是识别检测出尾部小凸起的边缘轮廓,从而提取出凸起的边缘点,最终定位凸起的最低点。该方法很好地克服了采用两直线相交求交点,因直线拟合不准而造成相交点不准的弊端,并且使用插值计算来进行相邻像素间点的定位,将误差进一步缩小,完成对凸起的边缘最低点的准确定位。具体步骤如图15所示。搜索结果如图16所示,从图16中不难看出,该方法在边缘的处理上,准确而快速,对特定点的寻找非常合适。

图15 小区域特征点跟踪过程

图16 共轨针阀尾部凸起特征点跟踪示图

2.1.3 亚像素定位及边缘拟合算法分析

在视觉技术作测量应用的系统中,常采用亚像素来提高图的像分辨率[3]。

目前常用的亚像素定位方法有矩方法、插值法和拟合法,拟合法由于其很好地考虑了像素灰度值及对灰度值误差的总体估计,使得边缘定位更加准确,所以本文采用最小二乘法对目标边缘轮廓进行提取。但是,假如误差不是正态分布,那么最小二乘法并不是最佳的亚像素线性拟合方法。这里引入基于稳健线性回归的直线拟合,具体实现步骤如下。

假设线性模型中有n个数据点和p个参数,则:

从n个数据点集合中随机选取p个点;

计算模型与p点的拟合度;

计算残差平方的中位权重。

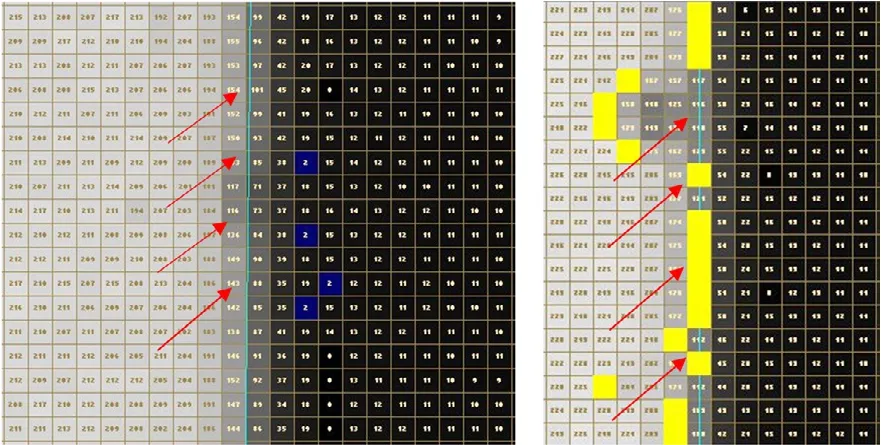

不断地重复上述过程,直到找到合适的足够小的带有中位权重的平方残差或者达到一定次数的重采样步骤。具体采样实例如图17所示,图中每个方格为一个像素,方格中的数值表示该点像素的灰度值,该法滤除了异常点,实现了稳健的亚像素边缘拟合。

图17 基于稳健线性回归的轮廓边缘直线拟合结果

2.2 几何尺寸参数测量方法分析

本文系统研究共轨针阀零件的尾部参数测定,包括针阀尾部大外圆直径、尾部大外圆倒角及尾端凸起点的高度距离。需要注意的是所测得的方程与尺寸均是基于像素值,所以需要标定来转换为物理尺寸。

2.2.1 像素当量标定

由于本文测量系统,选择的是畸变较小的远心镜头,且进行了相关畸变矫正。理论上,前文对于镜头及相机的校正与标定,是能够计算得到待测零件的物理尺寸的。但对于高精度测量,此方式仍有诸多问题。首先,经过校正和标定的镜头畸变和相机模型参数是由估算所得,并不是一个完全准确的值;其次,校正及标定相对于实际测量,很难取得与实际测量时测量点在真实测量系统中的精确坐标。基于以上原因,本文采用标准工件进行像素当量的标定,过程简单,且精度及稳定性能够得到很好的保证。具体标定过程如下:

1)标定物选取:选取被测目标针阀零件的一个标准样件作为标定工件,已知其大外圆直径尺寸数值:D:3.544002mm;

2)将标定工件放置于测量系统上,打开测量系统,确保相机参数、状态、及光源等处于之前已标定的稳定状态,图像成像清晰;

3)采集图像,运用已编辑的算法,进行针阀大外圆边缘搜索,提取大外圆边缘轮廓信息,求取针阀大外圆直径Lpixel,所得数值是以像素为单位的值;

4)计算所测得像素直径与已知标准直径的比值,记为k,公式如下:

为了像素当量标定的精确性,本文采用均值效应的方法,进行多次重复标定(10次),取其平均值,标定结果如表3所示。

表3 物理当量标定数据

基于上面标定结果,k值取0.002260777。

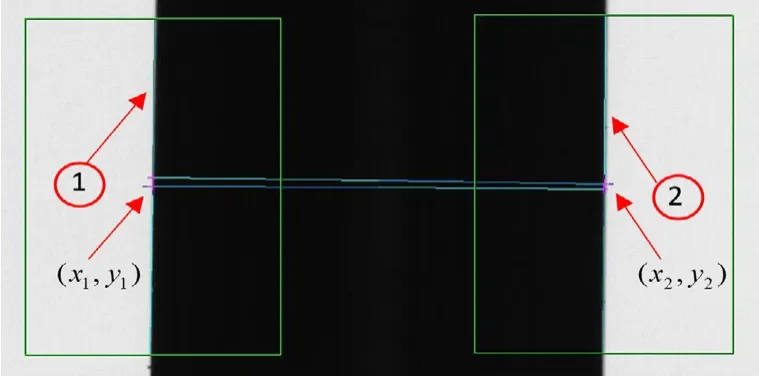

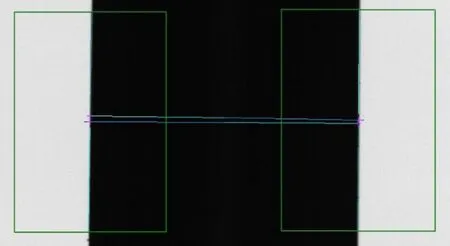

2.2.2 直径参数测量方法分析

由于系统所测目标零件为无心外圆磨床加工,在圆度、同轴度方面精度极好,且由于针阀长度限制,不宜采用拟合外圆来进行直径测量,所以本系统根据针阀轮廓及加工工艺特点,采用求针阀外圆柱两侧边缘,计算两侧边缘距离来表示外圆直径的方法[4]。

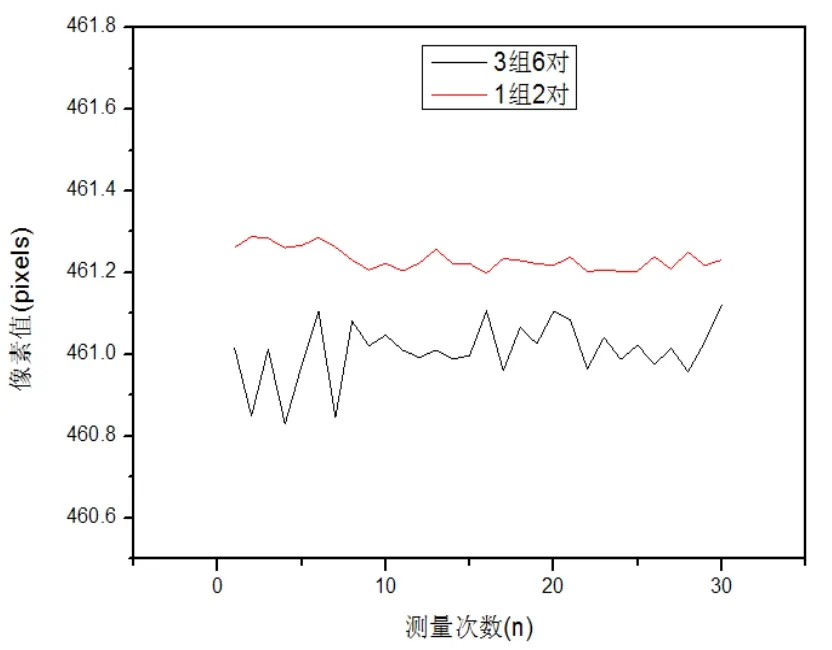

图18 直径参数求取结果图

理论上,求取点线距离越多,平均值越可靠,这也是均值效应的原理,但是对于此处的直径检测,实验得到的却恰恰相反,如图19和图20所示,分别为采用1组点线距离均值所计算的直径像素值和3组点线距离所测均值的像素值,重复测得30组数据点,得到折线图21。从图中不难看出,小区域分的越多,计算得到的点线距离越多,但均值却有很大波动,这是因为愈小的区域,边缘检测点越少,每次定位都存在偏差,即拟合所得的直线也相应变化,获得结果就产生相应波动,所以,本文采用两框小区域,使得边缘检测离散点更多更密,则拟合直线鲁棒性就越好,获得的结果越稳定准确。

图19 单组法

图20 多组均值法

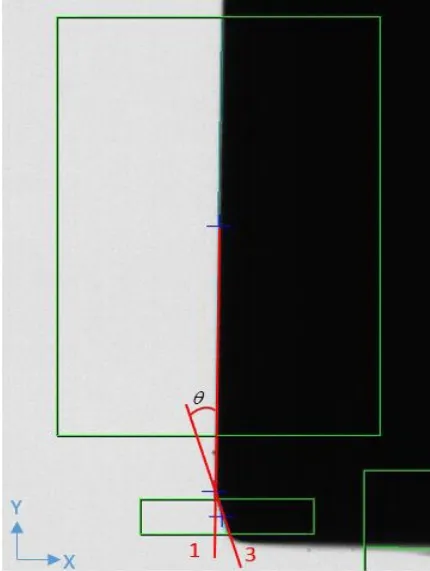

2.2.3 角度参数测量方法分析

本测量系统,同样对针阀尾部大外圆倒角有测量需求。角度的测量仍然离不开直线的拟合,由于是求倒角,那么可以转换为求两直线相交成角问题,如图22所示。直线1与直线3的夹角即为所求。

图21 单组与多组实验数据对比

图22 角度参数求取示意图

2.2.4 点到直线距离参数测量方法分析

根据针阀图纸,尾部有一锥形凸起,该凸起顶点至倒角的上边缘角点距离有尺寸要求。根据前文所述,锥形凸起顶点可由小区域边缘检测所定位,而倒角上边缘可由直线相交得到交点,然后由圆柱两边所求的两个交点连线所得。如图23所示。

图23 距离参数求取示意图

【】【】

3 实验结果与分析

本文针对三个待测特征尺寸进行实验验证:选取已知尺寸的针阀零件,进行10次测量,验证结果如表4所示,数据表明,变量差在允许公差范围以内。从实验结果可以看出,机器视觉尺寸测量的精度完全可以满足现有产品的测量精度要求,并且基于机器视觉的尺寸检测技术,可以大大提高产品的精度要求,在允许公差范围内达到了10倍的测量精度。

表4 标定结果验证

4 结束语

1)完成系统硬件选型与总体结构设计。在确定背光法成像方案后,深入而全面地研究视觉系统相机、镜头、光源等选型与应用条件,合理地进行匹配,达到了较好的实验效果。

2)基于机器视觉图像处理的算法流程,完成共轨针阀零件尺寸测量的图像算法设计。具体包括滤波降噪、边缘检测、亚像素定位与拟合;在降噪方面,通过滤波对比实验,选择中值滤波算子,引入了基于中值滤波的小区域滤波算法,大大缩短了滤波时间;在边缘检测方面,通过对比实验,引入基于Sobel的小区域定向搜索的边缘检测算法,提高了边缘定位效率,并采用小区域边缘特征点跟踪方法,基于学习训练逻辑,完成目标特征点定位;在边缘亚像素定位和拟合方面,引入基于稳健线性回归直线拟合方式,在特定小区域下完成高精度轮廓拟合,并完成直径、角度、距离的多参数同时计算。

3)完成相机系统与物理像素当量标定,并进行实验验证,结果表明,变量差在允许公差范围以内,且在允许公差范围内达到了10倍的测量精度,可以满足现有产品的测量精度要求。

[1]于善虎,龚堤,叶鸣,等.柴油机喷油器针阀密封锥面磨损试验研究[J].润滑与密封,2016,(2):112-115.

[2]周金丽.口服液中可见异物的机器视觉检测系统研究[D].湖南大学,2012.

[3]张美静.亚像素边缘检测技术研究[D].沈阳理工大学,2013.

[4]柳革命,刘鹏.基于机器视觉的弹壳多尺寸测量[J].工业控制计算机,2016,29(4):60-61.