汽车加强板弧焊机器人工作站的设计

2018-06-24宫百香张洪博

宫百香,张洪博

(长春工业大学 机电工程学院,长春 130000)

0 引言

焊接机器人具有高精度、高效率与高稳定性等特点,同时也可以减少物耗与功耗、提高质量、降低劳动强度、改善劳动环境进而降低整体成本,因此焊接机器人得到越来越广泛的应用[1]。机器人工作站是一个以焊接机器人为中心的综合性高、集成度高、多设备协同运动的焊接工作单元[2]。目前,企业对机器人工作站的使用安全性、质量可靠性、操作方便性给予了更高的关注。

论述了汽车加强板弧焊机器人工作站的布局及组成部分。设计了一种自动卸料结构,便于减轻操作者卸载物料的劳动强度、减少手工操作时间。利用三菱PLC对机器人工作站的控制系统进行设计,在设计的过程中充分考虑焊接过程中的安全与质量要求。

1 弧焊机器人工作站布局

1.1 汽车加强板结构

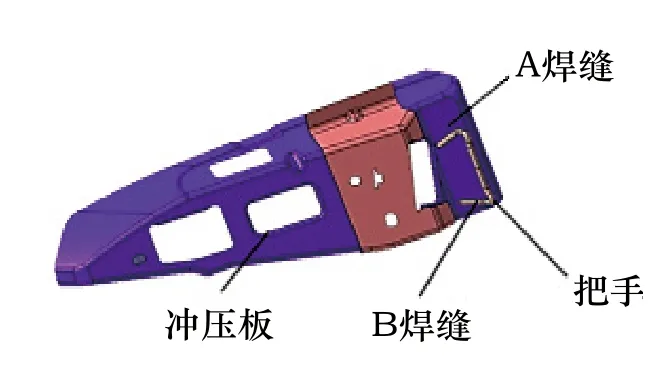

被焊接工件为汽车侧围加强板,如图1所示,冲压板的厚度为4mm,把手直径为10mm,材料均为Q235,有A、B两条对称焊缝。采用MIG焊进行焊接。

图1 汽车加强板

1.2 弧焊机器人工作站的布局

本文所设计的工作站主要包括:机器人系统(机器人本体、机器人控制柜、示教盒)、控制系统(PLC控制柜、HMI触摸屏、操作台)、安全系统(围栏、安全光栅、安全锁)、清枪器、夹具、排烟除尘系统(自净化除尘设备、排烟罩、管路)。除此之外当焊接电流较大时,通常配置循环水系统,用于焊枪的冷却。

机器人本体是工作站的核心,弧焊机器人具有动作灵活、速度快、精度高等特点,特别对运动轨迹精度要求高,根据汽车加强板的焊接精度要求,采用FANUC M10iA机器人,抓重10kg,最大运动半径1420mm,重复定位精度±0.08mm,为中空手腕关节型结构,机构轻巧,运动范围大,稳定性较高。

弧焊机器人工作站通常采用双工位或多工位设计,机器人与操作者与各个工位之间交替作业,这种方式可以避免或者减少机器人的等待时间,提高生产效率。鉴于焊缝并不复杂,所以在焊接过程中无需使用变位机,这样可以降低投入成本。工作站系统组成,如图2所示。

2 焊接夹具的设计

工装是弧焊机器人工作站的重要组成部分,其设计与制造水平直接影响焊接的质量。设计焊接夹具时需要重点考虑焊接过程中的热变形和焊接应力的影响。焊接夹具要求有足够的强度和刚度、夹紧可靠、操作灵活、便于拆卸工件,同时也要考虑便于制造、安装及吊装。在焊接夹具的本体设计中,注重采用轻量化设计,减轻工装的重量,方便吊装和移动。

图2 弧焊机器人工作站主体结构图

2.1 结构与夹紧设计

焊接夹具一般由四部分组成:定位结构、夹紧机构、夹具体和控制系统。

定位机构如果设计不合理,会影响焊接的精度,汽车加强板属于薄板焊接件,因此运用N-2-1理论进行定位,定位原件属于磨损件,因此其进行渗碳处理,提高其耐磨性。

连接和固定工件均采用企业内部的标准件,辅助工件选用国标件或者行业标准件,保证了良好的互换性。降低了企业的成本,也提高了设计的效率。

设计的焊接夹具如图3所示,气缸夹紧气路图如5所示。装件操作顺序:装件(冲压板)→气缸2(点动)→装件(把手)→气缸3(手扳)→气缸1(双手启动)→自动焊接。卸件操作顺序:焊接完成→气缸3→气缸2→气缸1→气缸4→取件。

2.2 自动卸料机构

为防止工件在焊接过程中产生窜动,因此焊接夹具定位原件与工件之间采用紧间隙配合或者过渡配合。采用此种配合方式,焊接后操作者取出工件比较困难,这样就增加了劳动强度并且降低了工作站的使用效率,因此设计了自动卸料机构。当焊接完成后,PLC传递信号,行程气缸顶起,完成自动卸料。

图3 夹具结构图

图4 自动卸料机构

3 控制系统设计

图5 夹紧气路图

PLC具有稳定可靠、价格便宜、功能齐全、应用灵活方便、操作维护方便的优点。因此在机器人工作站大多选用PLC进行系统控制。

3.1 控制系统设计

而本工作站有148个I/O点,需要较高的处理速度和信号传递速度,因此本文采用三菱FX2N-96MT完成对机器人工作站的控制,并通过CC-Link总线与工厂内部的生产管理系统进行通讯。该系统的结构如图6所示。

图6 弧焊机器人工作站控制系统图

3.2 控制系统程序设计

在工作站的设计过程中充分的考虑了,工作站操作的安全性、质量保证性。I/O分配表(部分)如表1所示。

表1 I/O分配表(部分)

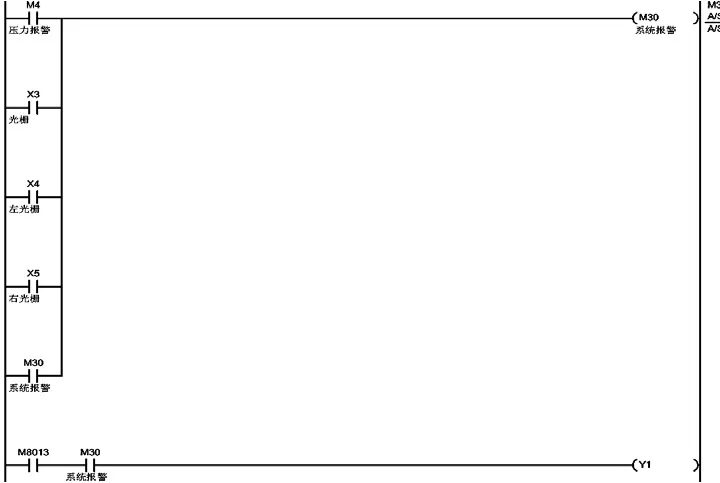

为保证操作者的安全,工作站设有光栅,维修锁状态监测传感器,为应对危险情况设计急停功能。在焊接的过程中,如果有人进入焊接区域,PLC会向机器人工作站发出急停命令;在维修的过程中,机器人工作站不能运行;工作站设有多个急停按钮,当机器人工作站产生危险时,便于将工作站及时停止。梯形图如图7所示。

压缩空气压力过大或者过小都会影响焊接的质量,本文利用压力模块,对系统的压力进行控制,保证焊接的质量。梯形图如图8所示。

图7 急停梯形图

图8 空气压力监控梯形图

在焊接的过程中,焊渣会附着到焊枪上,如果不能及时清除会影响焊接的质量,在设计工作站过程中,利用PLC的计数功能,经过一定次数的焊接后自动进行清枪工作。梯形图如图9所示。

图9 自动清枪梯形图

4 结论

经实际使用验证:该工作站可以充分的保障操作者的安全,提高焊接质量与稳定性,有利于对现场的状态进行监控。为后续对弧焊机器人工作站的进一步智能化提供了参考。

[1]中国焊接协会成套设备与专用机具分会,中国机械工程学会焊接学会机器人与自动化专业委员会.焊接机器人实用手册[M].北京:机械工业出版社,2016,1.

[2]张英华.焊接机器人工作站的设计[J].电焊机,2014,44(5):104-106.