碳纳米管/石墨烯协同改性碳纤维复合材料的制备及性能

2018-06-23桑明珠王士华李志强

桑明珠,王士华,龙 柱*,李志强,郭 帅

(1.江南大学生态纺织教育部重点实验室,江苏 无锡 214122;2.连云港纤维新材料研究院有限公司,江苏 连云港 222002)

0 前言

PAN基碳纤维是一种超级纤维材料,化学组成中95 %以上由碳元素构成。由于其具有优异的导电性、高强度、耐腐蚀性等优点,广泛应用于汽车、航空航天、体育、能源等领域[1-4]。

制备PAN复合材料目前主要采用模压成型法。但用模压成型工艺制备复合材料时,若纤维含量过大易使纤维团聚,造成材料内部出现大量空隙。而湿法造纸改善成纸匀度,纤维结构合理且搭接效果良好,纸张结构蓬松,改善了材料内部各成分的相互作用[5]。采用湿法造纸方法制备得到的PAN基碳纤维材料,具有纤维分布更加均匀、孔径分布合理的优点。

然而PAN表面光滑、表面能低、缺乏化学活性的官能团、润湿性差、不易被水润湿、在水中易絮聚、分散性差等缺点,直接影响了PAN复合材料的层间剪切强度,进一步影响其应用效果[6]43。故需对PAN表面进行处理,在改善其浸润性能、提高表面粗糙度的同时,提高强度及其他性能。

目前PAN表面处理方法有氧化处理、表面涂层处理、等离子处理以及超临界流体处理等,而液相氧化处理对改善树脂/PAN复合材料的层间剪切强度很有效,如用硝酸氧化PAN,可使其表面产生羧基、羟基和酸性基团,且沟壑明显增多,有利于提高纤维与基体材料之间的结合力[6]46。

除了对PAN表面进行处理以提高强度外,添加某些功能性材料可以进一步获得高性能的PAN材料。GO具有独特的单原子层二维结构,可显著改善材料的力学性能[7]。MWCNTs作为一种比表面积极高的一维纳米材料,具有超强的力学、电学性能。GO和MWCNTs都是纳米尺寸的碳材料,具有极大的比表面积、良好的导电性以及优异的力学性能,可制备高性能的复合材料[8]。已有研究表明[9-12],采用二维GO和一维MWCNTs协同改性聚合物,可在基体中形成三维网状结构,二者的协同作用使材料表现出比单一改性制备的材料更加优异的性能,但协同改性碳纤维尚未见报道。

本文用混酸液相氧化表面处理法对PAN进行改性,在酸氧化PAN表面成功修饰了GO和MWCNTs,得到了MPG纤维,借助湿法造纸技术制备MPG-P材料。利用现代检测手段对MPG纤维结构、MPG-P的力学、电学性能及孔径进行分析和表征,期望制备得到具有较高的力学性能和电学性能,孔径分布均匀的PAN基复合材料,为今后更能有效发挥PAN复合材料性能提供理论依据。

1 实验部分

1.1 主要原料

短切PAN,长度为5 mm,江苏奥神新材料股份有限公司;

KH570,分析纯,山东陌阡化工有限公司;

MWCNTs,CNTs-008-4H,苏州碳丰石墨烯科技有限公司;

GO,GR-001H,苏州碳丰石墨烯科技有限公司;

N,N - 二甲基甲酰胺(DMF)、丙酮、四氢呋喃、浓硝酸、浓硫酸、高锰酸钾,分析纯,国药集团化学试剂有限公司。

1.2 主要设备及仪器

平板硫化机, CARVER 4128,美国CARVER公司;

扫描电子显微镜(SEM),SU1510,日本HITACHI公司;

电子万能材料试验机,3385H,美国INSTRON公司;

四探针测试仪(FPT),SZT-2 A,苏州同创电子有限公司;

多孔材料分析仪,PAN P-1100A,美国PMI公司;

傅里叶变换红外光谱仪(FTIR),NICOLET is10,美国Thermo Fisher公司。

1.3 样品制备

GO改性PAN:将PAN用丙酮回流抽提48 h,除去表面胶层和杂质,用去离子水洗涤、在100 ℃下干燥;将上述纤维样品浸入150 mL的浓硫酸和浓硝酸混合溶液(体积比为3∶1)中,冷凝回流2 h,用去离子水洗涤至洗液呈中性,即获得酸氧化的PAN纤维;利用Hummers法制备了氧化GO,取一定量无水乙醇,加入一定量的KH570,配制成质量分数为2 %的混合溶液;用玻璃棒将溶液搅拌5 min,加入100 mg GO,超声分散1 h;再加入四氢呋喃机械搅拌6 h,转速设定为1 000 r/min,倒掉上清液,抽滤,并反复冲洗直至滤液的pH=7,最后80 ℃下真空干燥,得到氨基化氧化GO;将氨基化氧化GO溶于DMF溶液后,倒入三口烧瓶,加入酸氧化PAN,78 ℃下磁力搅拌8 h,超声4 h,在180 ℃热处理48 h,洗涤至pH=7,80 ℃下烘干12 h,得到表面接枝氧化GO的PAN(PG)纤维;

MWCNTs改性PG:称取一定量的MWCNTs置于烧杯中,加入浓硫酸和浓硝酸混合溶液(体积比为3∶1),50 ℃下以1 500 r/min的转速磁力搅拌40 min,超声处理2~3 h,抽滤、用去离子水洗至中性、80 ℃真空干燥,即得到酸氧化的MWCNTs,分别将50、100、200 mg的酸氧化处理的MWCNTs加入到DMF溶液中,超声分散1 h,然后分别放入1 100、600、43.3 mg的PG,继续超声分散1 h,放入70 ℃恒温水浴中反应12 h,经抽滤、用去离子水反复洗涤至中性,将纤维放至100 ℃烘箱中,烘干至恒重,得到MPG;酸化后的MWCNTs表面接枝羟基和羧基,增加MWCNTs表面负电荷量,增强其静电斥力,提高其在溶剂中的分散性,得到的MPG纤维表面粗糙度得以提高,显著提高了PAN表面的粗糙度与韧性,从而通过机械锚定作用提高纸页强度;

MPG-P的制备:以MPG纤维为原料,利用湿法造纸技术,制备得到碳纤维原纸,将原纸于酚醛树脂(PF)中浸渍、烘干、热压、热处理得到MPG-P。

1.4 性能测试与结构表征

拉伸强度按GB/T 1040—2006测试,拉伸速率为2 mm/min;

FTIR分析:样品官能团种类用FTIR观察,扫描次数为16次,波长范围为400~4 000 cm-1,分辨率为4 cm-1;

SEM分析:样品形貌采用SEM观察,操作电压为5 kV,操作环境为真空;

样品的孔径按GB/T 2679.14—1996测试;

样品的导电性能按GB/T 9572—2013测试;

孔隙率分析:采用干湿法比测定MPG-P材料的孔隙率,60 ℃下烘干24 h后,称其质量记为W1;然后将其浸泡于无水乙醇中12 h后,称其质量记为W2,根据式(1)计算MPG-P材料的孔隙率[13]。

(1)

式中Ak——孔隙率, %

W2——湿MPG-P的质量,g

W1——干MPG-P的质量,g

ρ2——无水乙醇的密度,g/cm3

ρ1——MPG-P的平均密度,g/cm3

(a)未处理的PAN (b)混酸处理后的PAN (c)碳纳米管修饰处理的PAN (d)石墨烯修饰处理的PAN图2 PAN基碳纤维处理后的SEM照片Fig.2 SEM after carbon fiber treatment

2 结果与讨论

2.1 表面修饰对PAN基碳纤维微观形貌的影响

1—MPG 2—PAN图1 PAN基碳纤维处理后的FTIR谱图Fig.1 FTIR patterns after carbon fiber treatment

图2为PAN基碳纤维材料的SEM照片,图2(a)为处理前PAN的SEM的照片,可以看到PAN表面非常光滑平整。图2(b)为PAN混酸处理后的SEM照片,可以看出,混酸处理后的PAN纤维表面凹凸不平,出现沟槽,粗糙程度增加。图2(c)、2(d)均为MPG的SEM照片,可以看出MPG纤维表面凹凸不平,同样出现沟槽,粗糙程度明显增加,表面修饰了GO和MWCNTs。

2.2 MWCNTs/GO含量对MPG-P性能的影响

2.2.1 拉伸强度及微观形貌

图3 MWCNTs/GO含量对MPG-P材料拉伸强度的影响Fig.3 Effect of MWCNTs/GO content on tensile strength of MPG-P composites

图3为MWCNTs/GO(MWCNTs/GO=1/1)含量对MPG-P材料拉伸强度的影响,可以看出,MPG-P材料的拉伸强度随MWCNTs/GO含量的增加而提高。当MWCNTs/GO含量为0.2 %时,MPG-P材料表现出最佳的拉伸强度(37.21 MPa),比纯PAN材料(30.18 MPa)提高了23.3 %。但当MWCNTs/GO含量继续增加至0.3 %时,材料的拉伸强度反而下降。其原因是一方面,GO和MWCNT的加入与PAN形成化学键进行有效结合,阻止了GO和MWCNTs的自身团聚。另一方面,MWCNTs或GO中剩余的活泼基团与酚醛树脂之间通过化学键的有效结合,增加了纤维与树脂之间的接触面积,提高了MPG纤维在树脂中的分散性,均匀分散的MPG纤维可有效阻挡层间裂纹的扩展,使应力在材料内部有效传递及耗散更多能量,为基体与纤维之间的负荷转移提供了缓冲[14],有利于提高复合材料的拉伸性能。随着MWCNTs/GO含量的进一步增加,由于MWCNTs和GO过量导致团聚,出现应力集中现象,其拉伸性能反而下降。

从图4 MPG-P材料的SEM照片中可以看出,原碳纤维纸中存在大量空隙,碳纤维未经过处理,表面光滑,未能与树脂紧密结合,材料强度较低,当MWCNTs/GO含量为0.1 %时,纤维之间搭接紧密,部分与树脂良好黏结,这是因为碳纤维表面修饰了MWCNTs和GO,纤维粗糙度增加,当MWCNTs/GO含量为0.2 %时,碳纤维与树脂之间紧密结合,材料强度进一步增大,这是由于随着碳纤维表面修饰的MWCNTs和GO含量的增加,纤维粗糙程度明显提高,当MWCNTs/GO含量为0.3 %时,纤维分散不均,材料内部出现孔洞,材料力学性能下降,因为MWCNTs和GO发生团聚,使纤维不能有效均匀分散。

MWCNTs/GO含量/%:(a)0 (b)0.1 (c)0.2 (d)0.3图4 不同MWCNTs/GO含量的MPG-P材料的SEM照片Fig.4 SEM of MWCNTs/GO content of MPG-P composites

2.2.2 导电性能

图5为MWCNTs/GO含量(MWCNTs/GO=1/1)、MWCNTs含量、GO含量对MPG-P导电性能的影响,可以看出,MWCNTs/GO材料的电阻率明显低于单一加入MWCNTs、GO 2种碳纤维材料的电阻率,且随着MWCNTs/GO含量的增加呈先减少后增大的趋势,其原因是MWCNTs和GO具有优异的导电性,MWCNTs和GO改性的PAN之间的接触面积远大于其以填料方式进入材料与纤维之间的接触面积,MWCNTs和GO的协同作用,一维的MWCNTs与二维的GO,相互交缠和裹挟,更有效地形成三维导电网络,且纤维相互搭接连成导电网络,有效形成连续导电通路,提高了电子的传递速率及电流的传导[15]。同时,湿法造纸中,MPG纤维比表面积得以增加,在水中分散更好,纤维之间更易于搭接,纤维结构更合理,纸张匀度提高,更易于形成导电网络通路。但是,当MWCNTs/GO含量超过0.3 %时,电阻率略微增大,原因是高于临界值的额外MWCNTs和GO不能充分被酚醛树脂浸渍,MWCNTs和GO发生团聚,不利于电流传递,使得材料导电性能减弱。

(a)MWCNTs/GO (b)MWCNTs (c)GO图5 MWCNTs/GO、MWCNTs、GO含量对MPG-P电阻率的影响Fig.5 Effect of MWCNTs/GO,MWCNTs and GO content on the electrical resistivity of MPG-P composites

2.2.3 孔径

图6 MWCNTs/GO含量对MPG-P孔径分布的影响Fig.6 Effect of MWCNTs/GO content on pore size distribution of MPG-P composites

图7 MWCNTs/GO含量对MPG-P孔隙率的影响Fig.7 Effect of MWCNTs/GO content on porosity of MPG-P composites

MWCNTs/GO(MWCNTs/GO=1/1)含量对MPG-P孔径的影响,如图6、图7所示,从整体孔径分布看,随着MWCNTs/GO含量的增加孔径逐渐减小;孔隙率呈下降趋势(孔隙率从72.5 %下降到57.8 %)。纯PAN复合材料的孔径主要分布在10~20 μm之间的有54.6 %;当MWCNTs/GO含量为0.1 %时,孔径分布在10~20 μm之间的有66.7 %;当MWCNTs/GO含量为0.2 %,孔径分布在10~20 μm之间的有80.0 %;当MWCNTs/GO含量为0.3 %,孔径分布在10~20 μm之间的有63.6 %;MWCNTs/GO含量为0.2 %的碳纸,孔径分布更均匀,纸页匀度好,其原因是当MWCNTs/GO含量为0.2 %时,导致纤维彼此较易纠缠,相互搭接架桥,纤维分布状态得到改善,纤维的分散效果好,制备的纸页匀度更好,孔径更加集中,均一,树脂分布均匀;而0.3 %的PAN材料孔径分布较0.2 %的PAN材料的均匀性差。原因是随着纳米颗粒含量的增加,纤维间及纤维与树脂间形成的孔径相应减少,小孔径比例增多。MWCNTs/GO含量较小时,孔隙较丰富,树脂分布比较均匀,在MWCNTs/GO含量为0.3 %时,纸张匀度变差,纤维排列紧密,树脂分布不均匀,树脂在纤维表面团聚造成孔的堵塞。

2.3 MWCNTs/GO比例对MPG-P性能的影响

2.3.1 拉伸强度及微观形貌

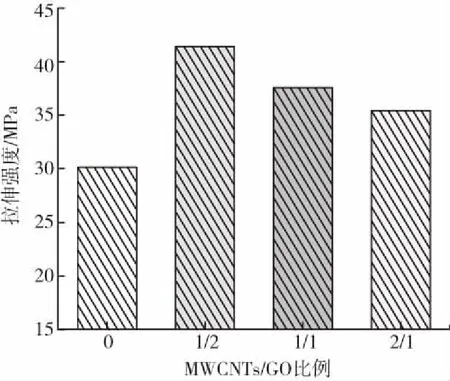

图8 MWCNTs/GO比例对MPG-P材料拉伸强度的影响Fig.8 Effect of MWCNTs/GO ratio on tensile strength of MPG-P composites

图8为MWCNTs/GO比例(MWCNTs和GO的总量为0.2 %)对MPG-P材料拉伸强度的影响,可以看出,MPG-P材料的拉伸强度远远优于纯PAN材料的拉伸强度,且MPG-P材料的拉伸强度在MWCNTs/GO=1/2时最高,1/1次之,2/1最差。原因是通过化学键的桥梁作用,二维的GO与一维的MWCNTs连接起来形成三维结构,但GO与MWCNTs之间存在差异,若GO多于MWCNTs,GO片层彼此交错,可抑制MWCNTs团聚现象,且MWCNTs可抵抗GO片层滑移,使纤维有效均匀分散,当材料受到载荷发生界面断裂时可分散应力及转移断裂能量,有利于提高材料的拉伸强度。若MWCNTs多于GO,MWCNTs易堆积,纤维分散不均匀,造成材料内部应力集中,最终导致拉伸强度下降。

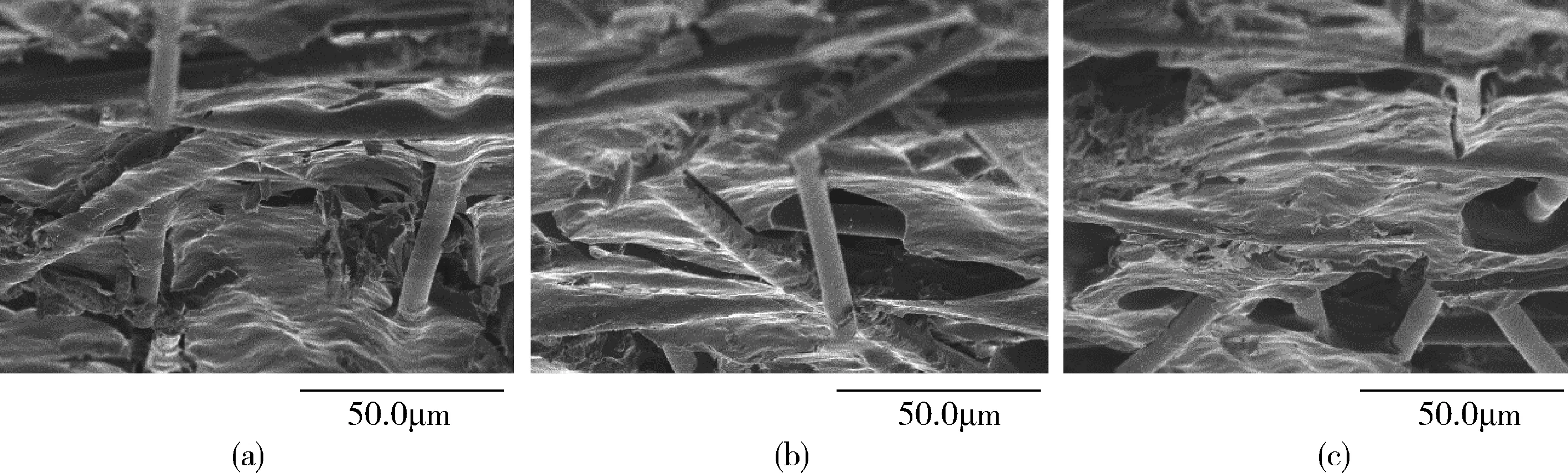

从图9材料的SEM照片中可以看出,当MWCNTs/GO=1/2时,纤维与纤维、树脂之间紧密黏结,这是因为碳纤维表面的二维GO与一维MWCNTs连接起来形成三维稳定结构,当MWCNTs/GO=1/1时,部分碳纤维无法被树脂完全包覆,材料内部出现孔洞,材料力学性能下降,这是由于一维的MWCNTs易堆积,纤维出现分散不均匀现象,当MWCNTs/GO=2/1时,无法被树脂包覆的碳纤维数量明显增加,材料力学性能进一步下降,因为随着MWCNTs含量增加,纤维不能有效均匀分散的现象明显。

MWCNTs/GO比例:(a)1/2 (b)1/1 (c)2/1图9 不同MWCNTs/GO比例的MPG-P材料的SEM照片Fig.9 SEM of MWCNTs/GO ratio of MPG-P composites

2.3.2 导电性能

图10为MWCNTs/GO比例(MWCNTs和GO的总量为0.2 %)对MPG-P导电性能的影响,可以看出,随着MWCNTs/GO含量的增加复合材料的导电性能得以提高。但是,当改变MWCNTs/GO比例时,电阻率变化平缓,原因是MWCNTs和GO的总量为0.2 %时,达到了构成最佳导电通路的临界点。

图10 MWCNTs/GO比例对MPG-P电阻率的影响Fig.10 Effect of MWCNTs/GO ratio on the electrical resistivity of MPG-P composites

2.3.3 孔径

图11 MWCNTs/GO比例对MPG-P孔径分布的影响Fig.11 Effect of MWCNTs/GO ratio on pore size distribution of MPG-P composites

图12 MWCNTs/GO比例对MPG-P孔隙率的影响Fig.12 Effect of MWCNTs/GO ratio on porosity of MPG-P composites

MWCNTs/GO比例(MWCNTs和GO的总量为0.2 %)对MPG-P孔径的影响,如图11、图12所示,从整体孔径分布看,随着MWCNTs/GO比例的增加,孔径分布向大孔径分布移动,孔隙率呈增大趋势。当MWCNTs/GO=1/2时,孔径分布较为集中,材料匀度好,孔分布最为均匀。这主要是由于MWCNTs和GO构筑的三维稳定结构,纤维间更好彼此搭接,均匀分布。但若MWCNTs含量过多,MWCNTs/GO易堆叠、团聚,使纤维分布不均匀,纤维彼此纠缠,纤维有效长度减小,树脂不能进入纤维束之间,致使大孔径比例增加,孔隙率提高。

3 结论

(1)PAN表面成功修饰了GO和MWCNTs,成功地制得MPG-P材料;

(2)MPG-P材料的拉伸强度和电学性能显著高于纯PAN材料,且其孔径分布更加均匀,小孔径比例增加,孔隙率下降;

(3)随着MWCNTs/GO含量的增加,MPG-P材料的拉伸强度呈先增加后减小的趋势,电阻率减小,当MWCNTs/GO含量为0.2 %时,MPG-P表现出最佳的拉伸强度(37.21 MPa),比纯MPG-P(30.18 MPa)提高了23.3 %,电阻率为13.17 mΩ·cm,孔隙率为63.7 %;随着MWCNTs/GO比例的增加,MPG-P材料的拉伸性能降低,孔隙率增加,孔径分布向大孔径移动,电阻率基本不变;当MWCNTs/GO的质量比为1/2时,表现出最佳的拉伸强度(40.13 MPa),比纯PAN复合材料(30.18 MPa)提高了32.97 %,电阻率为13.52 mΩ·cm,孔隙率为65.2 %。

参考文献:

[1] KIM K W, KIM D K,KIM B S, et al. Cure Behaviors and Mechanical Properties of Carbon Fiber-reinforced Nylon6/Epoxy Blended Matrix Composites[J]. Composites: Part B, Engineering,2017,112:15-21.

[2] SHI X H,HUO J H,ZHU J L, et al. Ablation Resistance of SiC-ZrC Coating Prepared by a Simple Two-step Method on Carbon Fiber Reinforced Composites[J].Corrosion Science,2014,88:49-55.

[3] HUNG C H,LIU C H,WANG C H, et al. Effect of Conductive Carbon Material Content and Structure in Carbon Fiber Paper Made from Carbon Felt on the Performance of a Proton Exchange Membrane Fuel Cell[J].Renewable Energy: An International Journal,2015,78:364-373.

[4] 陈 姗,唐梓健,李彦涛,等.碳纤维增强聚丙烯复合材料的制备及性能研究[J]. 中国塑料,2017, 31(4): 24-29.

CHEN S,TANG Z J,LI Y T,et al.Study on Preparation and Properties of Carbon Fiber-reinforced Polypropylene[J]. China Plastics,2017, 31(4): 24-29.

[5] 宋建康,唐爱民,王菊芳,等.湿法造纸 - 热塑成型法制备多孔干细胞培养支架初步研究[J].功能材料,2011(4):741-744.

SONG J K,TANG A M,WANG J F,et al.Formation of Porous Scaffolds for Stem Cells Culture by a Combining Method of Wet-laid Paper-making and Melt-reinforcing[J]. Journal of Functional Materials,2011(4):741-744.

[6] 董广雨,丁玉梅,杨卫民,等.表面处理对连续碳纤维性能的影响[J].中国塑料,2017, 31(9): 43-47.

DONG G Y,DING Y M,YANG W M,et al.Effects of Surface Treatment on Properties of Continuous Carbon Fibers[J]. China Plastics,2017, 31(9): 43-47.

[7] 董奇志,万汉生,曾文霞,等.改性碳纳米材料在低温燃料电池中的应用[J].材料导报,2017,31(9):81-89.

DONG Q Z,WAN H S,ZENG W X,et al.Application of Modified Carbon Nanomaterials in Low-temperature Fuel Cells[J]. Materials Review,2017,31(9):81-89.

[8] KWON Y J,KIM Y,JEON H, et a1.Graphene/Carbon Nanotube Hybrid as a Multi-functional Interfacial Reinforcement for Carbon Fiber-reinforced Composites[J].Composites Part B:Engineering,2017,122: 23-30.

[9] BIAN J,WEI X W,LIN H L, et a1.Comparative Study on the Exfoliated Expanded Graphite Nanosheet-PES Composites Prepared via Different Compounding Method[J].Journal of Applied Polymer Science,2012,124(5):3 547-3 557.

[10] YAO X M,GAO X Y,JIANG J J, et a1.Comparison of Carbon Nanotubes and Graphene Oxide Coated Carbon Fiber for Improving the Interfacial Properties of Carbon Fiber/Epoxy Composites[J].Composites Part B:Engineering,2018,132:170-177.

[11] KIM Y S,KUMAR K,FISHER F T, et a1.Out of Plane Growth of CNTs on Graphene for Supercapacitor Applications[J].Nanotechnology,2012,23(1):1-7.

[12] 王 刚,蔺海兰,何飞雄,等.石墨烯/碳纳米管协同改性聚合物纳米复合材料的研究进展[J].塑料工业,2014,42(5):7-12.

WANG G,LIN H L,HE F X,et al.Research Progress on Synergistic Modification of Polymer Nanocomposites by Graphene and Carbon Nanotubes[J]. China Plastics Industry,2014,42(5):7-12.

[13] LIU S J, ZHOU C X, YU W. Phase Separation and Structure Control in Ultra-high Molecular Weight Polyethylene Microporous Membrane[J].J Membr Sci,2011,379 (1/2): 268-278.

[14] PATOLE A S, PATOLE S P, JUNG S Y, et al. Self Assembled Graphene/CarbonNanotube/Polystyrene Hybrid Nanocomposite by in Situ Microemulsion Polymerization[J]. Eur Polym J, 2012, 48(2): 252-259.

[15] NIVES C A, RAMOS I, PINTO N J, et al. Electron Transport Mechanisms in Polymer-carbon Sphere Composites[J]. Journal of Applied Physics,2016,120(1): 675-682.