某轻型客车前复合材料板簧的研制

2018-06-18江力曹政

江力 曹政

1. 厦门金龙联合汽车工业有限公司 福建省厦门市 361023 2.株洲时代新材料科技股份有限公司 湖南省株洲市 412007

1 引言

车辆结构每减重10%,燃油消耗可节省7%,大大减少了寿命期内的使用成本,若车体减重20-30%,每车每年CO2排放可减少0.5吨[1],因此现代车辆的安全、舒适、节能和环保等有明确要求。减轻结构重量,从而节省燃油、减少尾气排放和环境污染是车辆设计的重要发展方向,车辆减重,当前最重要的措施就是在大量采用先进复合材料。先进复合材料具有比强度高、比刚度高,可设计性强,疲劳耐久性好,耐腐蚀,可大规模整体成型,减震阻尼性能好等一系列独特的优点。

常规车型的悬架弹簧通常采用弹簧钢制,具有重量重、不易布置、阻尼性差等缺点。本文中提到的某轻型客车其前悬架采用横置板簧麦弗逊式独立悬架,其横置板簧采用复合材料板簧为例进行可行性研究。

2 前复合材料板簧的结构设计

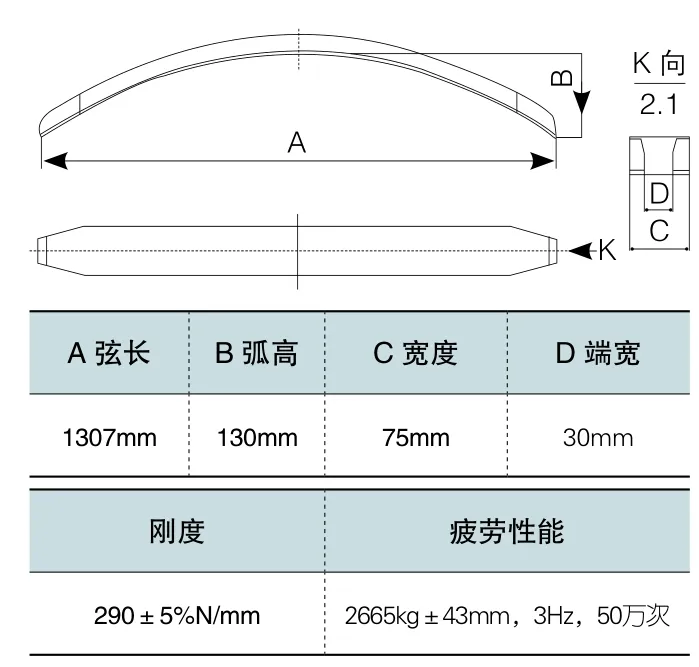

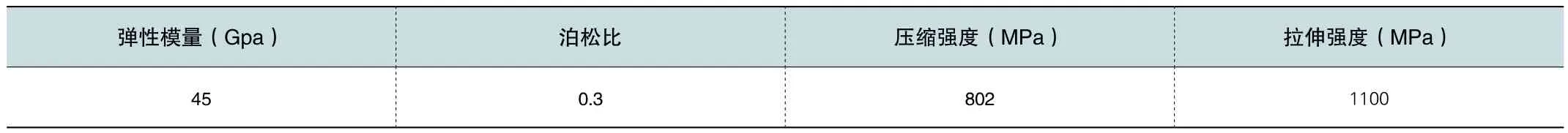

前复合材料板簧的结构设计要遵循以下几个原则:第一,满足安装接口尺寸要求;第二,满足整车性能匹配要求;第三,满足产品可靠性要求;第四,重量达到减重目的;第五,满足极限环境温度的使用要求;新型板簧采用密度低强度高的玻璃纤维作为增强材料,环氧树脂作为基体材料[2],最后通过模压工艺成型,表1为原材料性能参数,图1为复合材料板簧结构示意图。

图1 复合材料板簧结构示意图

产品端部为梯形结构,这就要求在铺层结构设计时考虑外侧连续的长玻璃纤维,来保证结构强度;其次产品经过模压后上表面棱边处含胶量较高,在使用过程中经长久的弯折棱边会出现剥离,因此需将上表面棱边倒角消除剥离现象。

3 前复合材料板簧的FEA可靠性分析

3.1 前复合材料板簧承载分析

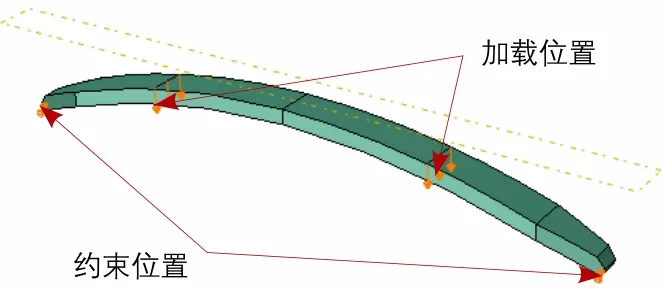

根据前悬架系统的校核结果已知其极限载荷工况为:在距板弹簧中心对称位置309.5mm处共加载2665kg 载荷,将此时位置作为零点位置,再向下施加43mm振幅为极限载荷。

采用极限载荷工况运用FEA进行强度校核,同时结合设计安装状态复合材料板簧为四点支撑,具体在进行FEA计算时施加的边界条件如下图2所示:

3.2 FEA网格划分

图2 板簧加载示意图

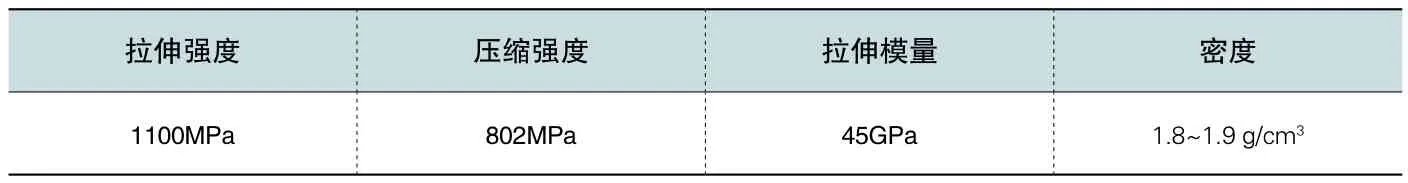

表1 原材料性能参数[9]

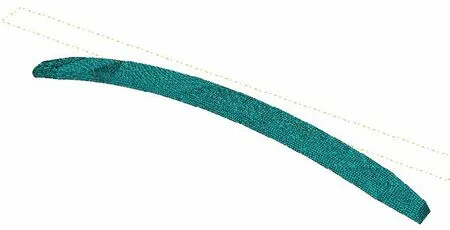

图3 网格模型

FEA网格划分(见图3):模型采用C3D8R单元进行计算,单元数量为11120[3,4]。

3.3 材料体系参数,见表2

3.4 FEA计算结果

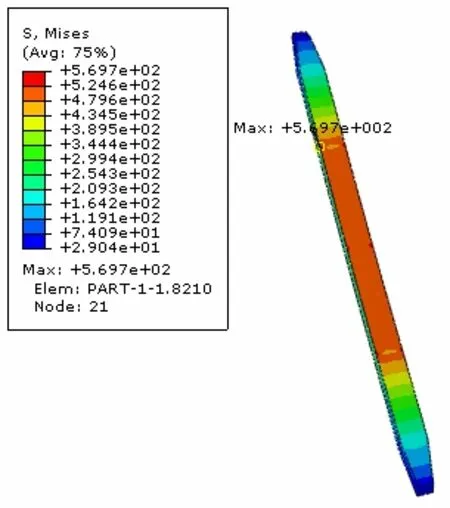

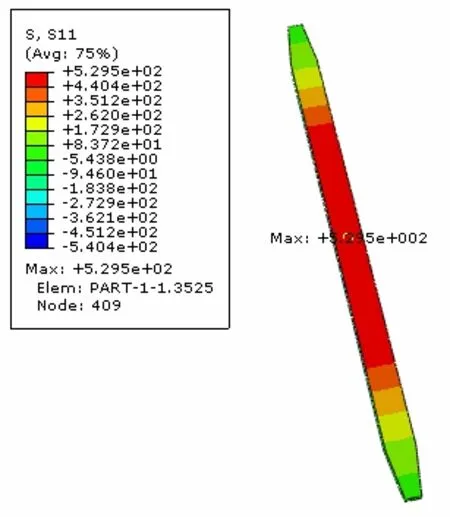

3.4.1 极限载荷工况强度校核:在距板弹簧中心对称位置309.5mm处共加载3985kg的载荷(即2665kg的基础上再向下施加43mm的载荷);最大应力为569.7MPa(图4),其沿纤维方向的应力分布如图5所示,最大压缩应力为529.5MPa,对比压缩强度值802MPa,其安全系数为1.51。

图4 最大应力云图

图5 沿纤维S11方向的应力云图

3.4.2 刚度计算结果为287.08N/m,表明可满足该复合材料板簧刚度(290±5%N/mm)的设计要求。

4 前复合材料板簧的试制及试验

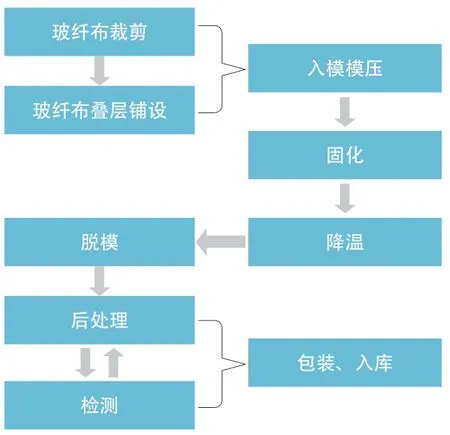

4.1 板簧的工艺路线[8] (见图6)

图6 复合材料板簧试制工艺路线

经过工艺的不断摸索,总结出:板簧生产的核心技术在于原材料的选择和模压固化工序。其中原材料主要是指增强材料与基体材料的配比(7:3),模压固化工序是一个比较复杂的工艺过程,包括入模温度、模腔压力、升温加压、保温时间、后固化等工序[5,6,8],只有严格得把控核心技术才能保证产品有良好的的整体性能(刚度的一致性、低永久变形、高疲劳寿命等等)。

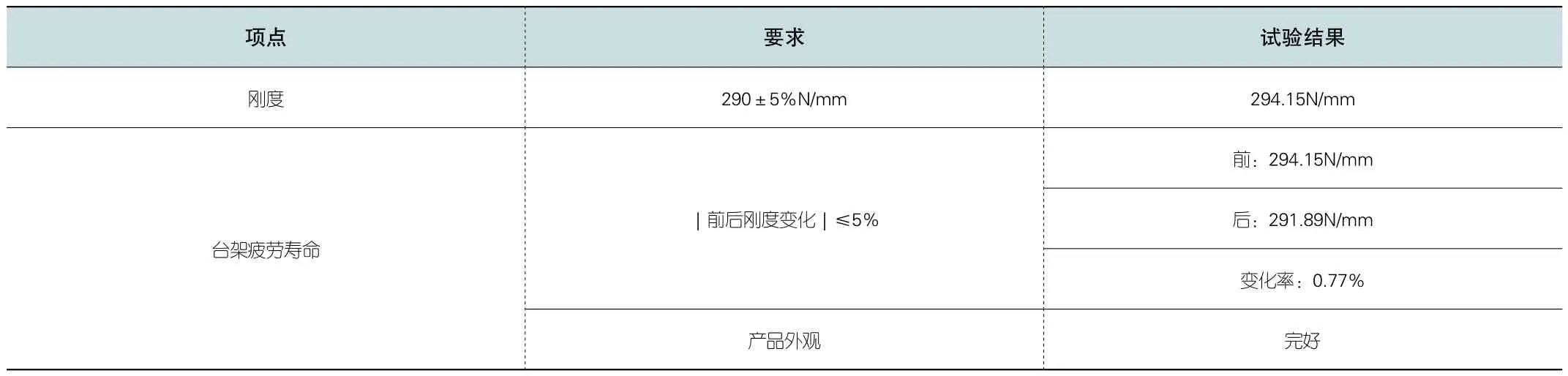

4.2 台架疲劳寿命试验

在试验室对试制的板簧进行静刚度及疲劳试验,来验证产品的可靠性,其中试验工装是完全按照实际装车工况所设计的,图7为疲劳试验照片,表3为台架试验结果。

依据表3台架试验结果可知产品完全满足产品性能要求,为了进一步验证产品的可靠性将完成疲劳试验的产品再重新进行了50万次疲劳试验,试验结果表明前后刚度变化仍小于5%,仅在产品棱边处有毛刺现象,完全不影响产品的使用。

图7 疲劳试验

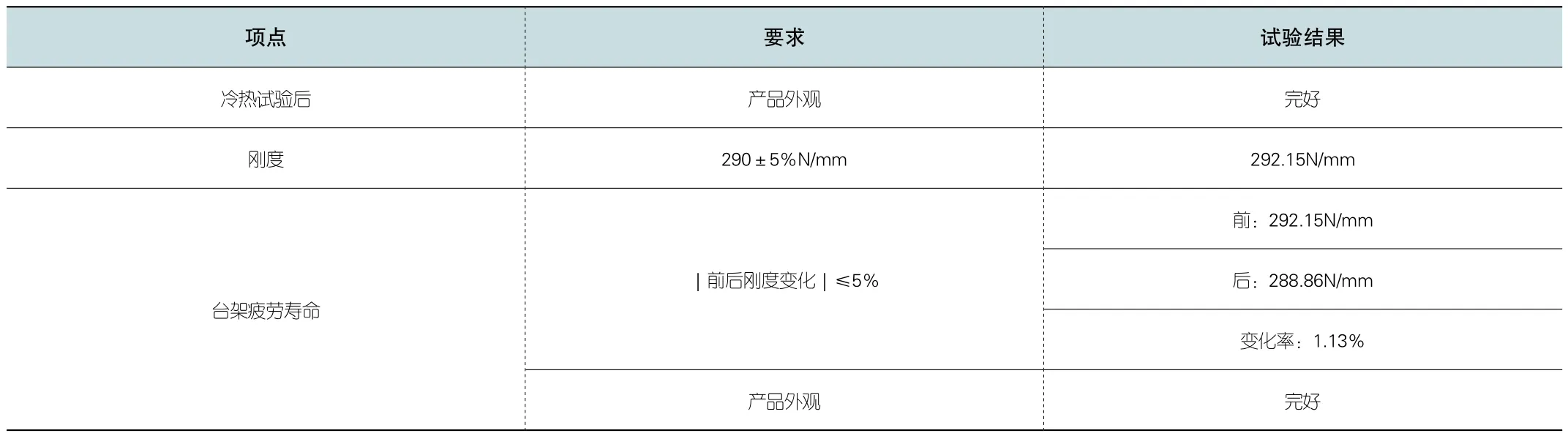

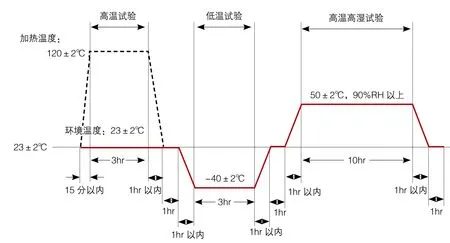

4.3 冷热冲击后的台架疲劳寿命试验

先将复合材料板簧进行冷热冲击,然后再进行该板簧的台架疲劳寿命试验(上述4.2项)。图8为冷热冲击曲线图,表4为试验结果。

试验结果表明该产品耐高低温性能良好。

4.4 前复合材料板簧的装车试验

产品装车后通过北京通州交通部试验场比利时强化路考核及市场5年的实际使用,产品均整体完好。

5 结语

表2 复合材料的力学参数[9]

(1)利用有限元分析可以指导产品结构的设计、节约生产成本和缩短开发周期[7]。

(2)工艺路线的成熟度影响产品的表观质量和性能。

(3)通过调整玻璃纤维与树脂含量的方法可以降低产品重量和优化产品性能。

(4)产品设计方案的可行性不仅要从理论上分析,而且也得通过台架试验和实际装车考核的验证,只有这样才能作出正确的判断。

表3 台架寿命试验结果

表4 冷热冲击后的台架疲劳寿命试验结果

图8 冷热冲击曲线图