项目管理方法在样车试制中的应用

2018-06-18马东兴

马东兴

上汽通用汽车有限公司 上海市 201206

1 引言

样车试制作为汽车整车研发的关键环节,而项目管理是一项系统的工作,主要是运用科学的方法和技术,对项目实现其预期要求过程进行有效的管理。为了满足激烈竞争的汽车市场对新产品的研发与投放需求,本文将主要探讨如何将项目管理方法应用到样车试制过程中,为公司提供高效率、低成本、高质量的样车试制服务。

2 样车试制介绍

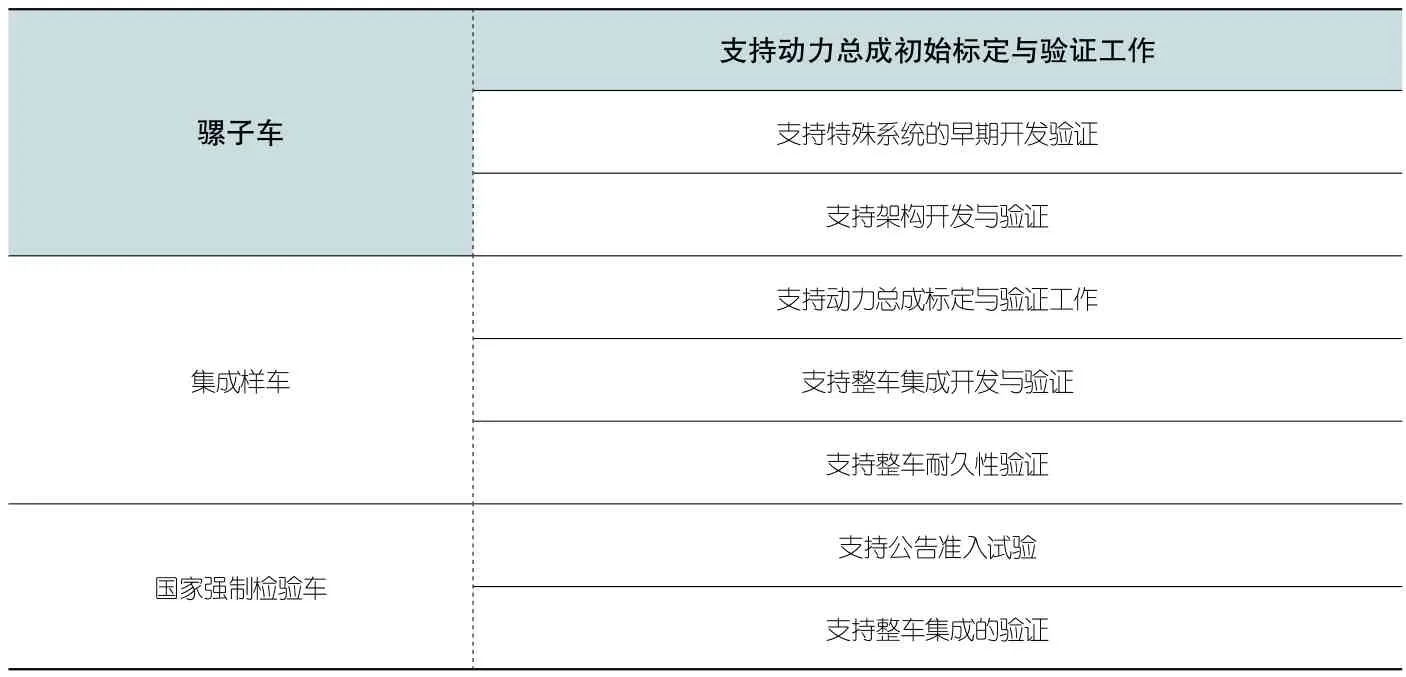

样车试制作为产品研发与量产制造的桥梁,在汽车研发中承担承上启下基础性作用。按照汽车研发试验用途不同,将试制样车分为骡子车、集成样车、国家强制检验车,如表1所示。样车试制主要由试制规划阶段,试制准备阶段,试制生产阶段,试制总结阶段四部分组成。

2.1 试制规划阶段

样车试制启动工程师对外主要与研发项目经理、试验工程师交流讨论初步的样车需求与试验计划。样车试制启动工程师组建样车试制团队,对内评估试制产能,是否存在新技术、新工艺、新设备。在此阶段需明确样车试制策略,主要涉及造车方式(全新造车、返修,白车身是否由工厂提供),试制物料清单BOM创建方式,重要节点预算申报等工作。

2.2 试制准备阶段

样车试制启动工程师根据工程研发样车实体需求,制定关键交付物报告, 明确内外部的交付物内容与节点需求,同时创建并发布试制计划。物料工程师负责试制物料清单BOM核对并传递采购,密切跟踪订单释放与物料到达状态。工艺工程师负责新设备的采购,软件调试,试制工艺与工装开发。质量工程师按照试验需求集成质量计划。

2.3 试制生产阶段

要求样车试制工程团队在试制生产阶段尽可能多得发现并提出工程设计、工艺问题并与问题解决团队利用试制现场电子看板,问题解决跟踪系统跟踪、反馈并解决问题,问题解决团队成员每周利用试制质量墙预警试制高风险问题,避免相关问题遗留到量产阶段,已保证量产的平稳开展,缩短新产品量产启动周期。

表1 试制样车定义

2.4 试制总结阶段

样车试制完成后,试制团队各功能块需完成样件、仓储、工装、设备验收工作,归集关键交付物报告、造车计划、试制物料清单BOM、试制工艺手册与交车单等试制资料,并且总结关键试制问题的解决措施及最佳实践案列推广方案。

3 汽车研发对样车试制的全新要求

3.1 按时按质交付工程需求试验实体

按时就是按照工程需求的时间节点,按质就是指满足工程试验要求;按时按质交付工程需求试验实体是企业对样车试制提出的基本要求,已保证新产品研发稳定有序地开展。

3.2 产品设计验证

新车型产品开发是一项十分复杂的系统工程,需要通过样车试制过程来发现产品设计问题,促进产品设计方案的早期完善,避免在工厂量产阶段产品更改导致的研发成本与上市时间推迟的巨大风险。

3.3 量产工艺工装验证

传统的样车试制工艺仅仅局限于能否满足试制与产品设计验证要求,如何保证试制工艺与量产工艺的一致性是个全新的课题。项目前期通过整车制造工程交付物墙工具跟踪交付物状态,样车试制工程与大制造体系充分协同,全面整合内外资源,将量产关键工艺与部分量产工装提前到试制阶段进行工艺与工装验证,最大限度地实现样车试制与新车量产在工艺与质量方面的衔接过渡。

3.4 新技术、新工艺、新设备先行先试

作为大制造新车型的孵化器,更好满足市场对不同车型投放要求, 样车试制具备周期短、低成本、高柔性的特点。在样车试制阶段进行新技术、新工艺、新设备的试验、充分论证后可以逐步推广到各车型量产工厂。

4 项目管理方法在样车试制中的应用

基于样车试制的特点,样车试制团队采用矩阵式的项目管理组织结构,项目成员分别来自试制物流、物料、车身、总装、电器、质量等职能功能块。矩阵式组织结构富有弹性,有自我调节的功能,能更好地适合于动态管理和优化组合,满足公司多平台,多车型系列的项目研发试制要求。同时矩阵式组织能够形成以试制项目任务为中心的管理,试制项目目标能够得到保证,能够迅速反映和满足客户要求,对环境变化有比较好的适应能力。在矩阵式组织里由于各种资源统一管理,能达到最有效地、均衡地、节约地、灵活地使用资源,特别是能最有效地利用职能部门人员和专门人才,能够形成试制团队的统一指挥,协调管理,进而能保证试制项目工作的稳定性和效率。

项目管理理论九大知识体系PMBOK中的时间管理、成本管理、质量管理、风险管理是样车试制项目管理的核心内容,本文将从上述四个方面进行详细阐述。

4.1 样车试制时间管理

样车试制过程涉及物料管理,物流管理,车身焊接,油漆涂装,总装装配,电器刷新,质量检查,样车交付等多个环节,具有很强时效性,要求试制团队成员按照试制计划在既定时间内完成相应工作,已保证下一个环节的顺利进行。可以看出试制计划中各试制任务所需时间周期的准确性对于试制活动的平稳开展起关键性作用。因此,试制项目启动经理在试制规划阶段与试制团队及用户进行充分的沟通交流,尽可能地提高工作效率,缩短试制时间周期。项目成员根据造车主计划细化各自功能块的时间计划表,在每周的试制项目准备会上进行定期的状态跟踪与汇报。

4.2 样车试制成本管理

试制项目成本主要包括试制物料成本、软模模具成本、焊接工装、人工成本、设备成本、仓储物流成本等。试制项目成本管理主要包括费用估算,费用预算,费用控制,费用结算。根据历史数据与项目经验,创建出各功能块的试制费用估算模型并集成统一的预算模板,便于试制团队成员申报。对于试制功能块使用试制费用,需工程师提交费用申请,经部门管理层与项目管理层双重审核后才能传递到采购部门进行采购。试制项目实施过程中,严格控制项目预算的使用,一般要求采购不超过预算金额90%。此外,试制项目启动经理要求团队成员逐月预估当年每月费用结算金额,已便于财务部统筹公司现金流,节省企业运营成本。

4.3 样车试制质量管理

试制项目质量管理主要体现在对试制物料清单BOM质量,零件设计质量,工艺、工装设计质量、样件质量、焊接与装配质量、造车开阀等内容进行状态跟踪与监控。质量管理的具体措施及目标效果如下:

试制BOM质量:通过创建物料管理系统与整车开发数据系统接口,实现零件数据直接传递,确保产品工程变更数据的高效传递,零件设计质量:通过整车集成前期数模虚拟造车评审活动减少零件缺失、干涉等设计问题,大幅度减少车身、总装工艺编制前试制数模与试制物料清单信息不一致问题,

试制工艺、工装设计:质量工装设计方案增加整车工程部负责量产工艺资深工程师的审核; 基于量产主工艺文件支持总装造车,确保试制工装设计方案尽可能验证量产工艺、工装。

样件质量:供应商管理工程师逐步参与样件供应商管理,落实关键供应商走访计划;集成样车阶段进厂样件尺寸合格率不低于70%,国家强制检验车阶段不低于80%;严格审查样件质量控制文件,造车前对关键样件进行抽检,对于现场发现尺寸问题的零件进行三坐标复检。

焊接与装配质量:严格按照全球制造系统Level3体系与试制工艺文件要求进行焊接,装配,并记录到造车手册,利用造车手册、电子看板系统实现试制数据可追溯

试制启动质量阀:质量部定义试制项目质量状态评审报告中各部门的交付物内容,全面评估试制启动准备状态,在试制节点组织公司级的项目评审,推进项目按照计划运行。

4.4 样车试制风险管理

样车试制过程中不时会出现物料短缺,工程变更,工艺问题,软件刷新等导致样车交付延误。因此对试制活动进行风险管理存在其必要性。

(1)物料短缺:借用其他项目零件、调整部分工艺、调整不同配置车辆制造顺序;

(2)工程变更:晚于变更受限节点变更需求工程需召开专题会评审,试制规划阶段将试制活动分为多个区段开展,便于工程实施设计变更,减少物料浪费;

(3)工艺问题:依托大制造工艺体系,严格履行工艺变更手续,关键工艺在试制阶段充分验证;

(4)软件刷新:结合研发部门模块状态验证系统与线束功能验证台架试验的结果,强化造车前在样车试制工程电子台架复测电器功能验证活动,提前挖掘出线束、模块软件问题,避免总装后拆装换料;

(5)交付延迟:试制团队与问题解决团队平日或周末加班克服,提前与用户协商并调整样车交付与试验计划。

5 结语

面对空前激烈的外部市场竞争环境与汽车研发对样车试制全新要求的内部驱动,试制项目启动团队将时间管理、成本管理、质量管理、风险管理等项目管理方法应用到样车试制过程中,为汽车研发提供高效率、低成本、高质量的样车试制服务。此外,样车试制过程中还需加强与产品工程、制造体系协同,推进产品设计开发与量产工艺工装验证,为车型量产奠定基础,满足激烈竞争的汽车市场对新产品的研发与投放需求。