基于全生命周期谈汽车整车研发项目的全过程管理策略与具体应用

2018-06-18张亮亮

张亮亮

重庆晟凯汽车科技有限公司 重庆市 400020

伴随我国汽车制造业的飞速发展,中国已在全球范围内发展最快的汽车市场中跻身前列,而现如今汽车产业的竞争局面日渐呈现出白热化的趋势,产品的开发周期在不断压缩中已达到极限,产品的更新与上市速度日渐加快,导致汽车企业的资金、资源等受到多重局限。在此情况下,汽车企业应当着重意识到项目管理的重要作用,在整车研发项目中将该管理模式进行系统运用,为汽车研发系统工程的顺利运行提供根本保障。

1 汽车整车研发项目管理的主要范畴

1.1 项目管理的必要性与意义

首先,项目管理可以有效规避以往的信息孤岛问题,借助矩阵式的管理组织结构,围绕组织与工作两条主线,有效实现多个部门的统一管理,确保能够将各个部门所承担的责任与义务进行明确划分,实现各部门之间信息交流沟通的流畅性,从而推进各项业务的顺利开展。其次,项目管理可以有效改善汽车研发过程中的人力资源管理问题,借助强有力的团队组建实现人力资源的合理调配,将管理计划进行明确分配,也能够及时把握各个工作的汇报情况,提升执行效率。最后,项目管理可以加强成本与质量管控,汽车整车研发项目横跨了多个业务部门、涉及到诸多资金问题,而项目管理可以有效实现成本目标范围的把控,借助评审、监控等体系结构进一步确保质量可靠,为汽车企业的经济效益提供良好的保障。

1.2 项目管理主要范畴

要想切实针对汽车整车研发项目执行全过程管理,应当确保将项目管理的主要范畴进行明确。具体来说主要分为九个层面:其一是整体管理,要求项目经理联合多个部门开展密切合作,确保能够有效运用多种手段工具达成项目开发的预期目标,借助整合力量为项目开发奠定稳固的基础;其二是范围管理,明确各个工作流程、强化项目管理,最大限度减少资源浪费问题;其三是时间管理,严格敦促项目管理依照设定阶段顺利执行;其四是成本管理,强化项目预算的设计,确保预算可控;其五是质量管理,应当联合多个组织部门共同开展项目管理,完成方针、检验标准的鉴定,借助产品质量体系的构建确保质量可靠;其六是人力资源管理,确保各岗位人员各司其职,推动项目的有序进行与顺利完成;其七是沟通管理,建立良好的沟通渠道,以便及时获取信息资料;其八是风险管理,应当针对项目实施过程中潜在的风险进行有效把控,消除消极干扰;其九是采购管理,由专人负责整车零部件、一般材料以及相应技术服务的购买,并做好单车成本及项目预算统筹分析管理,执行采购合同管理、保有变更权利[1]。

2 基于全生命周期的汽车整车研发项目管理策略

2.1 各大汽车厂整车研发流程概述

现如今在国内外各大汽车厂的汽车整车研发项目中都普遍应用了项目管理的理论方法,然而不同汽车企业的项目管理侧重点却带有显著的个性化特征,为我国自主研发企业的研发流程建设提供了可靠的借鉴。

例如美国GM公司将管理作为研发流程的核心,以管理作为流程导向,围绕用户诉求追求研发多样化的时尚汽车产品,建立了多技术中心、多制造工厂矩阵式的研发组织,将交付物设为评审指标,着重要求提高管理层的管理理论基础与实践能力,并借助知识数据库的建设实现知识的有效传递[2]。

大众汽车集团将质量作为研发流程的核心,强化质量、技术的管理导向地位,围绕用户诉求着力研发高技术、高质量的汽车产品,打造集中研发、分散制造的直线与矩阵相结合的管理组织模式,将技术作为评审指标,要求管理层具备较强的技术与管理能力,借助人员进行管理经验的传递。

丰田汽车公司着力打造精益流程、致力于消除浪费问题,将成本作为管理导向,紧紧围绕目标用户群体的消费诉求追求性价比高、技术与时尚感兼具的汽车产品,围绕市场需求进行产品的研发,将项目管理与技术作为评审指标,着重考察管理层的管理能力与技术使用情况,在结合前两者知识库与经验传递的基础上还额外增设了检查表用以进行知识传递。

2.2 汽车整车研发项目的通用开发流程介绍

本文结合通用的GVDP开发流程和实际工作中多款车的开发经验验证与总结,整理出适合目前汽车行业整车研发项目的通用开发流程,主要分为产品规划和概念设计、工程设计、工程验证、生产准备和正式投产等五个大阶段和PreG8—G0共计11个G阀点,具体开发流程如图1所示。

第一阶段是产品规划与概念设计阶段,横跨PreG8-G8,共历时约8个月。该阶段具体内容为为产品项目的正式启动做好前期的战略准备工作,例如市场调研、产品策划、确定造型方向等。在此过程中需要选取平台与标杆车,并针对该项目的可行性展开分析,形成初始项目任务书,经由决策部门审查批准后予以发布,标志着项目正式启动[3]。

第二阶段是工程设计阶段,横跨G8-G5,共历时约12个月。应当以项目任务书为依托,强化市场、造型、产品、工艺等方面的方案设计与指标确定,将其中的任务点进行识别与标注。接下来还应当冻结产品造型,将清单进行合理配置,制定整车的项目任务书与技术规范。最后进行产品工程开发,进行动力系统数据与性能指标的确定,进而发布设计数据,编制整车装配工艺文件。

第三阶段是工程验证阶段,横跨G5-G3,共历时约13个月。主要负责工装模具的开发与制造,进行依据样车制造与整车试验进行最终设计认可,做好上线准备,进行相关技术与工艺文件的签发,由管理层审核通过后进行G3开阀。

第四阶段是生产准备阶段,横跨G3-G1,共历时7个月。该阶段主要负责预试生产样车与试生产样车的制造与验证,完成大批量投产条件的最终确认后进行G1开阀。

第五阶段是正式投产阶段,横跨G1-G0,共历时约3个月。该阶段主要进行爬坡上量,确保真正达到批量生产指标要求,进而正式进入到批量生产阶段,进行项目总结。

2.3 汽车整车研发项目管理的具体内容及关键交付物

2.3.1 PreG8战略研究

产品项目的启动进行战略准备和预研,主要完成市场调研,产品定位,平台初定义,开展项目关键技术、经济影响等总体评估,形成《初始可行性研究报告》。里程碑批准后启动产品正式预研工作。

2.3.2 G8项目启动

在该阶段主要结合前期产品的战略研究,针对整体资源、目标、成本及项目盈利能力进行综合分析。包含产品策划、产品定位、竞争对手分析、造型方向确定、标杆车与平台确定等,进而形成整车开发路线,结合项目初始阶段的总预算与一级计划形成《初始项目任务书》,经由里程碑批准后正式进行项目工程开发的启动。

2.3.3 G7方案批准

在该阶段主要应当结合市场与财务项目要求,制定设计目标、骡车计划,启动关键供应商阶段,完成系统设计方案,构建冻结效果图,经由里程碑批准后正式启动详细开发工作,进入到论证阶段。

图1 整车开发流程图

2.3.4 G6项目批准

在该阶段需要完成油泥模型冻结、CAS面冻结及TG0数据发布,确定零部件级技术方案,冻结产品的具体方案与设计目标,进而依据公司战略规划与项目要求进行相应指标的评估,经由里程碑批准后正式进入开模数据释放、模具供方招标等工作,标志着项目进程呈现为不可逆状态。

2.3.5 G5工程发布

在该阶段主要发布TG1数据,经由虚拟检查与骡车验证后,确认工程设计符合最终发布要求,并发布面向制造的TG2设计数据,完成全部供应商定点,经由里程碑批准后正式进入模具制造与工装样车试制阶段。

2.3.6 PreG4首轮工程样车完成

在此阶段应当完成首轮工程样车的制造与交付,完成部分零部件的批量生产工装模具的开发与制造、骡车基础标定,冻结整车CTF方案,完成零件强检&3C证书收集,经由里程碑批准后进入第二轮工程样车筹备阶段。

2.3.7 G4产品和工艺验证

在该阶段主要负责分完成批量生产工装模具的开发与制造、工装样车的制造与交付、整车及零部件重点试验,对整车设计进行最终验证确认,对相关零部件进行OTS阶段认可,启动相关公告试验及申报,经由里程碑批准后进入上线预试产筹备阶段。

2.3.8 G3预试生产

在该阶段主要负责完成整车及零部件全部试验,冻结最终整车设计状态。依照工装样车制造和验证结果进行初步生产线调试,完成零部件OTS阶段认可及所有工程文件签发,进而针对生产线进行综合调试,完成工装、设备的验收,经由里程碑批准后进入启动生产线正式试产阶段。

2.3.9 G2试生产

在该阶段主要负责进行产品增量试产工作,针对整车、零部件及工艺过程进行验证,评估生产线总体制造能力与样车最终生产状态,经由里程碑批准后进入到量产爬坡阶段。

2.3.10 G1正式投产

在该阶段主要负责进行产品增量试产工作,针对整车、零部件及工艺过程进行验证,评估生产线总体制造能力与样车最终生产状态,经由里程碑批准后进入到量产爬坡阶段[4]。

2.3.11 G0项目总结

在该阶段实现爬坡上量,确保完全达到并稳定保持批量生产指标,进行项目总结移交。

上述各G阀点关键交付物说明如下,如图2所示。

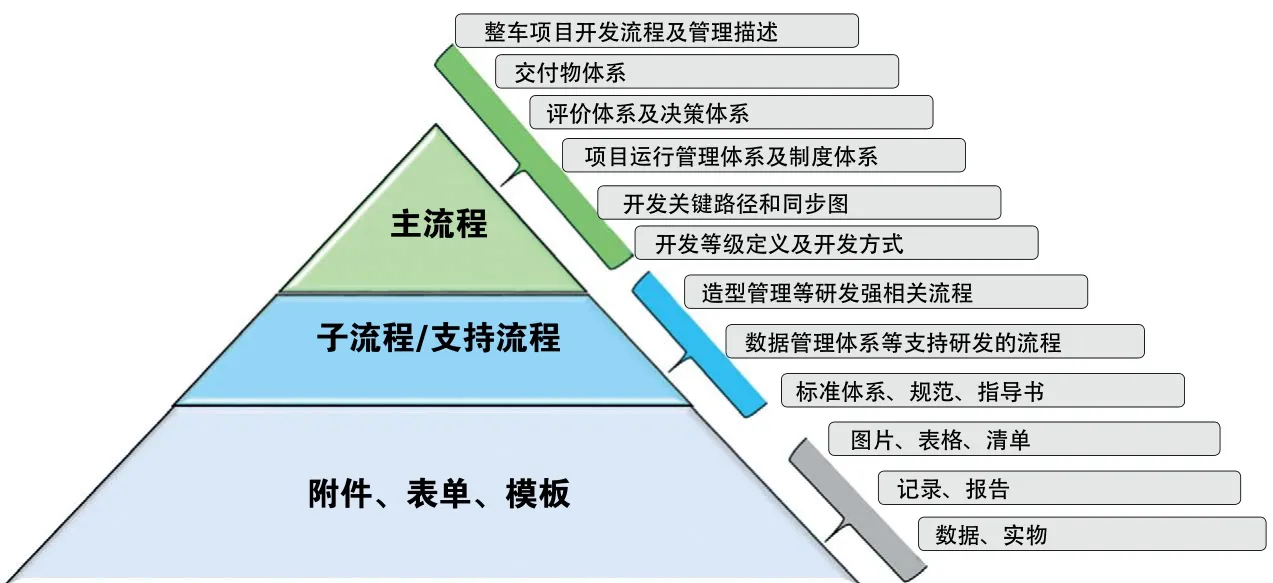

2.4 整车开发流程中各环节的综合串联管理

审与验收管理,将上述整车项目开发的各个环节串联成为一个有机整体。以整车项目开发流程作为主流程,以各责任部门分解落实的子流程作为支撑,辅以各类模板及表单附件,总体贯穿于汽车整车开发全生命周期中进行串联管理,完成金字塔管理体系模型的构建,如图3所示。

本文拟采用全生命周期管理体系模型针对汽车整车研发流程中的各个环节开展综合串联管理,将项目管理融入规划策划、目标定义、产品造型、工程开发、采购控制、工艺制造、质量保证、量产上市等多个实际环节,通过对项目成本预算、周期计划、产品质量等多维度的综合控制,对产品开发各个G阀点的关键交付物指标进行分解及责任部门落实,并且在各个G阀点周期内开展严格评

3 汽车整车研发项目全过程管理的具体应用与实例分析

3.1 借助ARIS建模工具进行WBS分解

利用ARIS建模工具可以有效实现项目WBS分解,以国内某汽车制造商的整车开发项目为例,通过利用ARIS建模工具将该项目流程映射到软件中,使得项目流程被精细划分为汽车研究院、规划院、采购、试验、试制、质保、销售等七个部分,实现了项目范围的有效划分,紧接着针对规划院的工作流程建立了二级WBS工作计划流程,包含科研、同步工程、过程设计、过程开发、试生产、零批量、项目交付、过程开发与设计的数据管理等八部分内容,使得规划院的工作效率较之前提升了17.4%。

图2 各G阀点关键交付物

图3 金字塔管理体系模型

3.2 利用PDCA技术辅助流程设计

借助PDCA技术将汽车整车产品项目WBS进行熊优化,可以更好的校验企业不同项目结构的可行性,构建质量循环控制模型,在该模型中涵盖了A、P、C、D四部分,其中A是纠正和完善WBS,P是制定项目的WBS,C是测试、评审WBS,而D即为项目实施。以某汽车制造企业将PDCA技术应用于汽车整车研发项目为实例,A车型改善前与B车型改善后在PT1后半的数值分别为11.7和4.0,改善后在试作阶段的AVES实绩得到了显著的提升[5]。

4 结语

总而言之,项目管理在我国汽车研发中的应用起步较晚,而随着当前我国汽车制造业市场竞争的日趋激烈,更应当意识到项目管理在汽车整车研发项目中的重要作用,切实将汽车整车研发中的各个环节进行多维度的串联管理,从而进一步实现管理效率的有效提升、时间与成本的大幅度节约,为汽车整车研发项目的顺利推进奠定稳固基础。